应用CAESAR II软件对电加热器进出口管路的优化设计

2018-11-11高凯罗振伟武俊虎胡铭鑫

高凯, 罗振伟, 武俊虎, 胡铭鑫

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

某试车台进气系统利用电加热器为发动机提供不同温度的高温气体,以模拟航空发动机试验过程中的各种工况。该电加热器的进出口管路管径较大、内部流体温度较高,为提高其安全性,需进行应力分析,以便进行合理的管路布置[1]。CAESAR II软件基于有限元方法,利用其自身的模型和约束类型,可建立复杂的空间管系,并对管道进行静态载荷和动态载荷下的一维计算和快速分析[2]。1 建模和分析

1.1 管道元件参数及设计工况

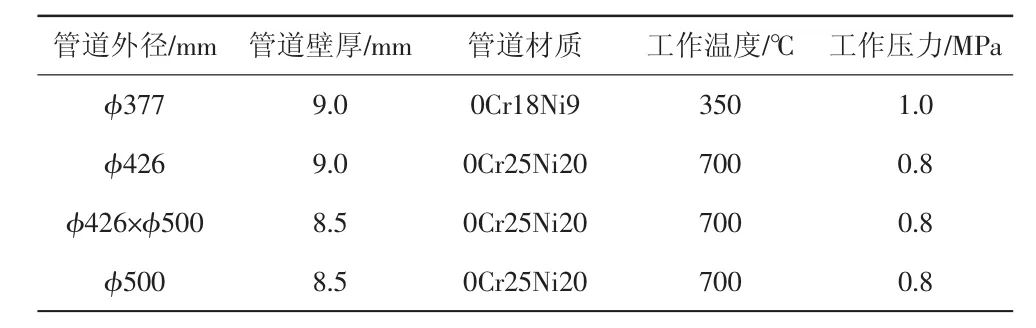

模型构建基本形式为:气源来气的空气管路管径为φ377,通过电加热器后的高温空气管路管径为φ426,后通过异径接头,管径变为φ500。此套管路的设计工况为高温高压工况,电加热器进口端来气温度为350℃、压力为1 MPa,出口端温度为700℃、压力为0.8 MPa。模型构建时所需管道及元件参数及具体工况参数如表1所示。

表1 安装中所选用钢管规格

1.2 管道初始设计方案计算

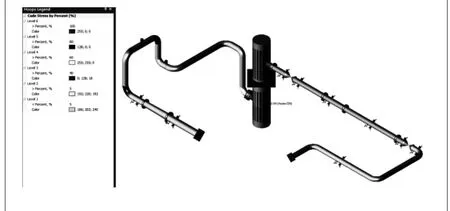

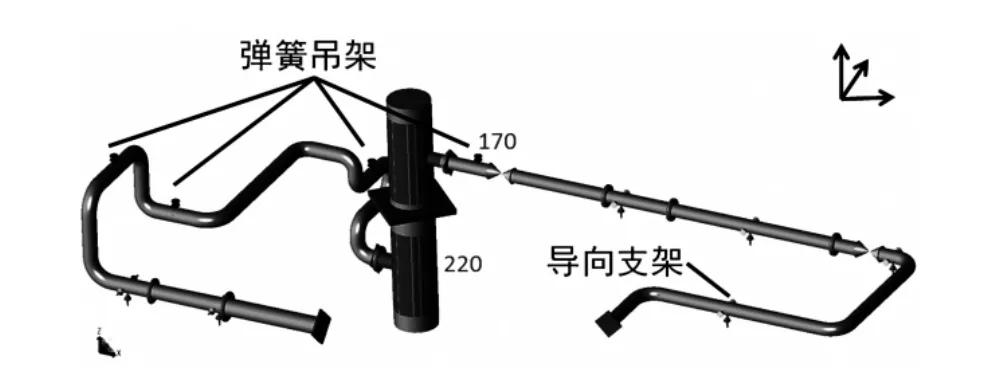

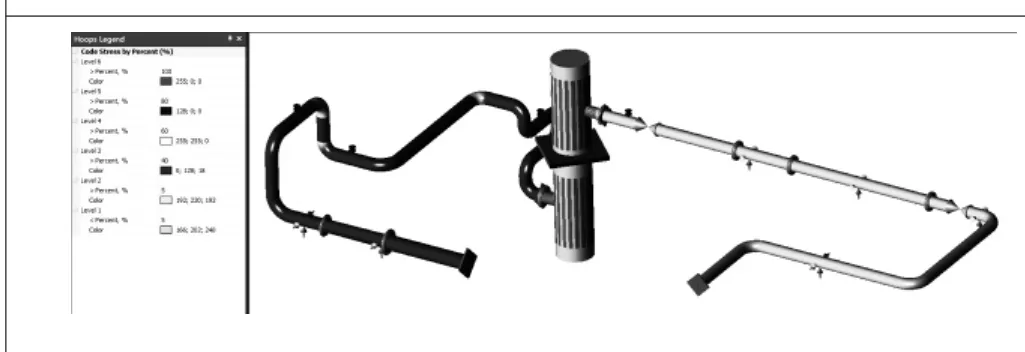

该供气管道为高温高压管道,工作过程中会产生较大的热胀力,而膨胀节等柔性元件已不适用于如此高温高压工况,故设计过程中通过L型及空间Z型的自然补偿形式来吸收管道热膨胀量。电加热器进出口管道的初始设计中,支架布置方式及计算使用坐标系如图1所示。经CAESARⅡ软件搭建模型并进行应力计算[3-4],各处应力分布如图2所示。图2中显示应力超标唯一节点为220号点。超标节点应力及部分节点各工况受力情况如表2、表3所示。

图1 电加热器进出口管道初始布置图

图2 初始布置管道应力分布图

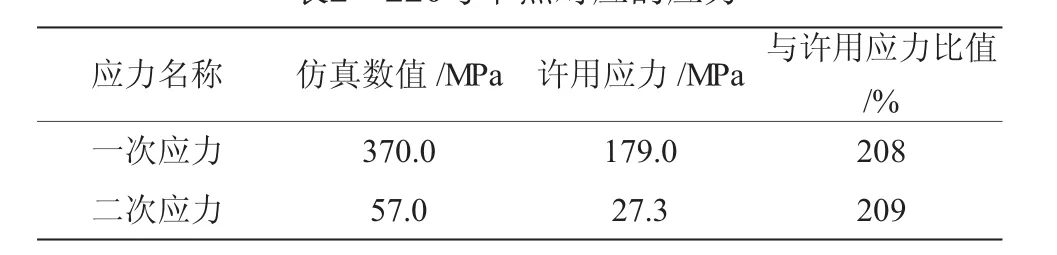

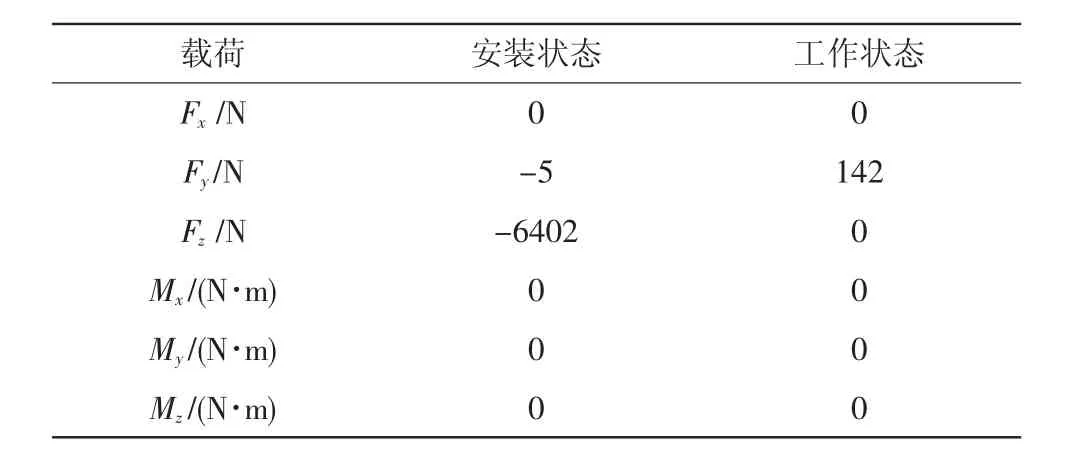

结果显示:220号节点(即电加热器与出口管道连接三通处)一次应力、二次应力均严重超标,即为管道中潜在隐患点;170号节点(即电加热器进口附近的导向支架处)Z向受力为0,分析可知电加热器固定支点上半段受热向上膨胀,导致该处导向支架脱空。

表2 220号节点对应的应力

表3 170号节点各工况下受力情况

1.3 管道优化设计方案

针对应力超标问题分析可知,二次应力产生的原因为管道热胀力。电加热器出口管线中,x方向没有约束,可自由热胀;弹簧吊架1#所在的π型弯可吸收y方向热胀[6];因此引起二次应力过大的主要原因是电加热器出口处竖直方向管道热胀力巨大引起的,究其原因是由于管道竖直方向柔性不够导致的;而一次应力超标主要原因是出口处管道跨距过大,导致连接三通处承受了部分管道重力,即管道缺少支撑[7]。

图3 电加热器进出口管道初始布置图

图4 优化后管道二次应力分布图

综合以上分析,结合管道布置及场地条件限制,对加热器出口端管道系统做如下优化:1)电加热器出口竖直方向管段增加一处π型弯,以更好地吸收其竖直方向的热膨胀;2)在新增π型弯的水平方向管道上增加一处弹簧吊架,用来承受管道自重,避免管道重力全部施加到电加热器出口三通处;3)将170号节点处的导向支架更改为弹簧吊架。

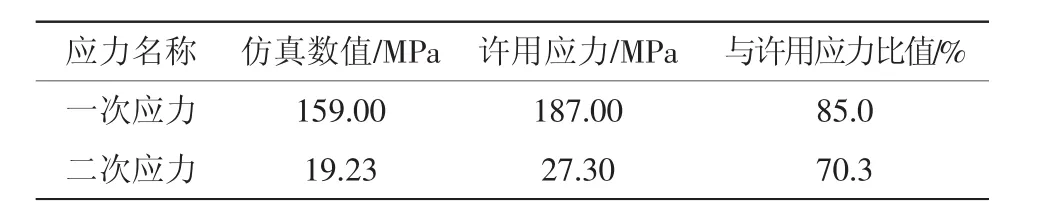

表4 优化后最大应力节点(220号点)对应的应力

表5 优化后170号节点各工况下受力情况N

优化后具体布置方案如图3所示,二次应力分布如图4所示。计算后显示最大应力仍发生在220号点,其应力值及170号弹簧吊架(只承受竖直方向力,其他方向受力为零)受力情况如表4、表5所示。

结果显示:一次应力、二次应力校核全部通过,各方向热胀均被有效吸收。电加热器进口导向支架更改为弹簧吊架后不存在脱空情况,有效地改善了各支架的受力分布,因此优化方案可行。此外,计算可得出电加热器进出口受力情况,为电加热器厂家提供设计依据。

2 结论

利用CAESAR II软件对电加热器进出口管道进行应力计算,可确定出管道中应力较大点,即为存在安全隐患处,进而对进出口管道系统的布置进行优化设计。与此同时,计算可得出管道系统中支吊架的受力情况,还可得出设备接口处的受力情况,方便对于设备提供理论依据。CAESAR II软件的运用可有效地降低设计人员工作量并提高设计效率和和可靠性,保证了设备设计质量。