超高压天然气压缩机气缸的温度场与热应力分析

2018-11-11余祖耀毛文敏陈书朋赵鹏

余祖耀, 毛文敏, 陈书朋, 赵鹏

(华中科技大学船舶与海洋工程学院,武汉430074)

0 引言

天然气作为优质的环保洁净能源,具有空气污染小、供应稳定、热值高、价格便宜等优点。近年来,在能源市场中天然气消费占的比例日趋增加,据2015年《BP世界能源统计年鉴》,2014年天然气在世界能源市场中一次消费的比例已达23.7%,而在我国,这一比例仅为5.6%。从国家能源战略的角度看,天然气产业大力发展的趋势明显,又因石油能源有限、汽车尾气污染以及家庭天然气的普及使用,天然气在中国的使用范围将越来越广[1-4]。

在天然气生产及运输环节中,超高压天然气压缩机扮演着十分重要的角色,普遍适用于各个流程,让天然气的储运更加便捷,极大地增加了天然气的使用地域范围。目前,往复式和离心式压缩机是油气工业中常用的天然气压缩机类型,常常应用在气田钻探中的除水采气、集气后处理、管路加压输运和地下储气库等方面。

高压气缸是天然气压缩机最关键的组成部件之一,不仅要承受高温高压气体的压力,还处在不断往复运动的活塞摩擦力,以及外表面布置的螺栓的预紧力的作用。气缸排气压力一般在10 MPa以下,本课题研制的超高压天然气压缩机压力达到35 MPa,这导致气缸工作环境十分恶劣,非常容易出现疲劳、裂纹、磨损等失效形式,严重时无法正常工作。因此,分析高压气缸的温度场及应力应变情况,研究其在工作状态下的受力状态,就显得非常有必要了。

1 气缸的模型及边界条件

1.1 气缸力载荷

气缸受到的气体力主要有:1)缸体质量在工作过程中的惯性力为缸内气体力为{P};2)气缸的惯性力为为机身振动加速度;3)缸体的质量力为{F}。

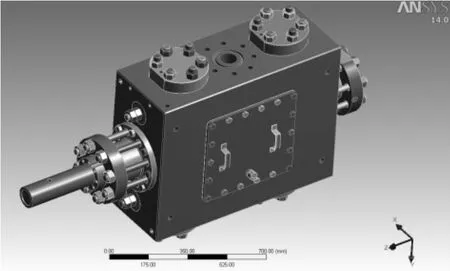

图1 超高压天然气压缩机气缸体模型图

图1 为压缩机气缸三维模型,根据以上物理模型,提

出高压气缸在脉动气体力及惯性力作用下的数学模型:

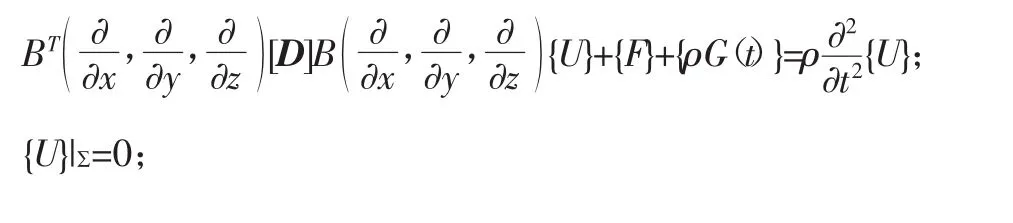

其中:

式中:μ为泊松比;E为弹性模量。

1.2 气缸热载荷

在实际工作时,高压气缸内的活塞往复循环运动,腔内的天然气被不断压缩,加剧了气体分子间的运动,于是气体温度开始升高。随着持续的工作时间,由于摩擦和高温气体的作用,气缸受到的热应力可能增加到危险值[5]。因此,本文重点分析气缸的热载荷,研究性能的可靠性。

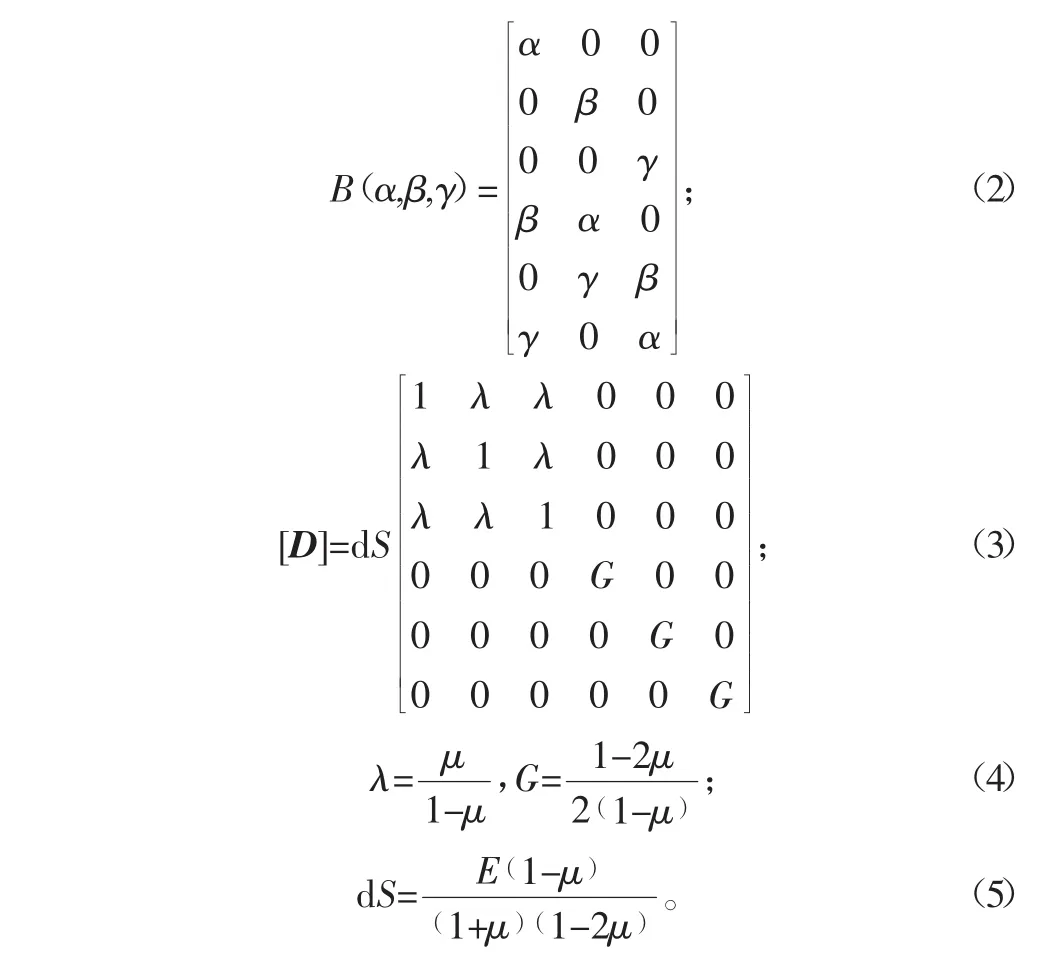

1)气缸压缩腔。为计算方便,将天然气看作理想气体,则在压缩工作状况下,建立的理想气体方程为:

式中:Vx为某时刻气缸容积;m为气缸内燃气质量;R为理想气体常数;x为上止点与活塞当前位置之间的距离;s为活塞冲程;λ为连杆长度与曲柄回转半径之比;φ为曲柄转角。

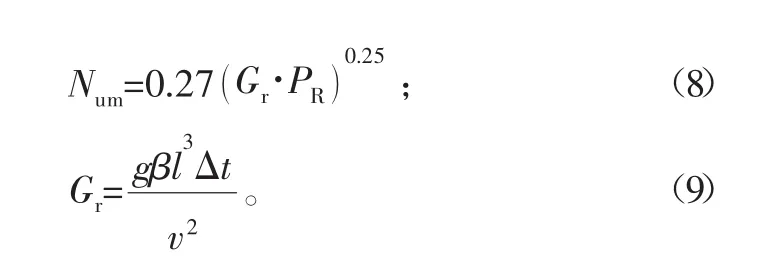

求出压缩腔气体在任一曲轴转角对应的瞬时气体压力Pg和瞬时温度Tg之后,再通过Woschni半经验公式[6-7],得到压缩腔内的瞬时对流换热系数:

式中:Cm为活塞平均速度;D为气缸直径。气体吸入的温度是50℃,经过压缩后,压出的温度为150℃。

2)气缸外壁面。气缸体外表面处于环境温度中,属于自然对流换热,因此其对流换热系数可采用下式计算:

式中:g为自由落体加速度;β为空气的体膨胀系数;l为气缸高度或长度尺寸;v为空气的运动黏度;Δt为周围环境与气缸壁面处空气的温度差[8-9]。

2 仿真模型的构建

2.1 压缩机的关键参数

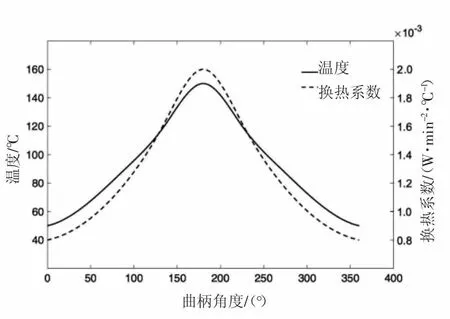

高压气缸进气温度为55℃,排气温度150~160℃。进气压力为15 MPa,排气压力为35 MPa。其组成结构包含气缸体、气缸盖、气缸套、气阀、填料函等部件。气缸压缩腔内气体等效平均温度及气体平均对流换热系数采用上述计算所得到的数据,结果如图2所示。

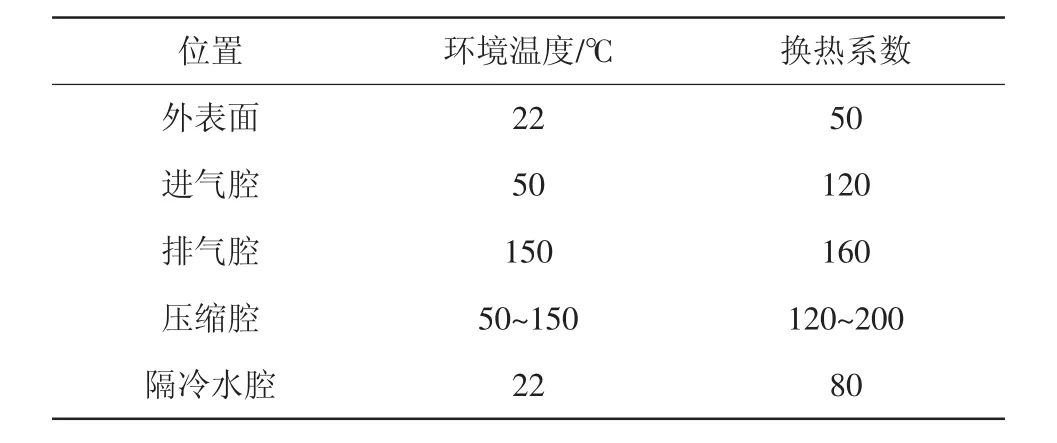

工作时,气体在气缸体内部的腔道中强制对流,近似于管内对流模型;而气缸体外表面处于外界环境中,属于自然对流换热模型[10-12]。热边界条件如表1所示。

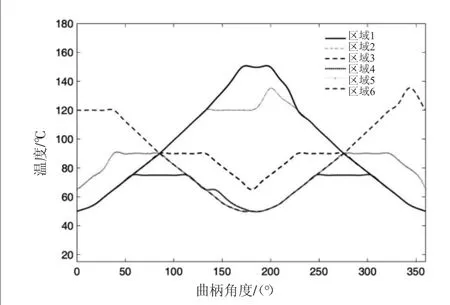

压缩腔壁面承受的气体压力,随曲柄角度变化而表现出周期性变化的规律,其值在15~35 MPa之间。为简化过程,将气缸套内表面中活塞运动的区域范围按活塞高度等分成6个区域,根据P-V图的变化,得出图3所示的一个工作循环内温度变化折线图。

图2 压缩腔换热系数及温度变化图

表1 温度场计算的边界条件

2.2 模型的构建

本文使用ANSYS/Workbench有限元软件进行分析,气缸体的材料为45钢,气缸套材料为QT600-3,接触类型设置为Frictional,过盈配合量为0.05 mm。为提高计算精度,采用十节点四面体即SOLID92单元划分网格[13-14]。网格最小尺寸设置为0.5 mm,得到84 379个单元,142 623个节点,如图4所示。

图3 压缩腔内不同区域的温度变化图

3 仿真结果与分析

3.1 气缸温度场结果分析

在Workbench中选择合适的求解器,设置40个时间步长,每个步长1 s,得到了一共40 s的气缸周期性的温度变化云图,如图5所示,即为气缸在曲轴循环中不同位置下的温度变化云图。图中表明,气缸温度随着气体被压缩的过程而不断增加,又因高温气体对外不断传热,气缸内表面温度增加的趋势迅猛,直到接近排气温度时不再增加,这时气体压缩的阶段也随之结束。

温度最高的地方出现在排气阀口处,约为150℃,气缸套主要部分为压缩腔室,其内壁面的温度随着压缩机的工作循环,在50~150℃之间周期性循环变化,而进气腔由于处于天然气进气状态,故而其温度为进气温度50℃。气缸缸盖温度梯度变化不明显,而缸体连接位置以及与气体相贯处的温度有明显变化,这是因为螺栓组组合了气缸缸盖与气缸体,空气隔在两者中间,传递热量较少;而且气缸盖暴露在外界环境中,散热较充分。

3.2 气缸应力场结果分析

经过在Workbench中的计算,得到了气缸在一个曲轴循环中不同位置下的应力云图。在压缩过程中,气缸内的压力逐渐上升,气缸体所受应力也逐渐增大,当达到压缩上止点约在22 s的时候达到最大,其值为358 MPa,符合强度极限的要求。

此外,值得注意的是在气缸阀窝、气腔拐角或形状突变处应力较高,且变化梯度明显。在气缸套与气缸体的过盈配合处也呈现出了较大的应力变化,这是因为,不同结构体在接触或者某个结构体存在不同成分时,这都将使热膨胀系数无法适配,当受热或遇冷后,发生膨胀或收缩大小就会不同,从而引起热应力的出现[15]。因此,需要注重两者的过盈配合量。

4 结论

本文基于ANSYS 软件对气缸进行有限元研究,分析了工作过程中气缸的温度及应力变化的结果,直观地看到了气缸不同部位的状态,较为精确地反映出气缸实际受力情况。主要可得出以下结构优化建议:1)气缸体变化的温度梯度引起了热应力,为提高冷却效果,可以通过调整冷却水腔入口角度、加大冷却水流量、提高对死角区域冷却、减小传热面的厚度等途径,有效地降低热应力。2)高压孔腔相贯部位是应力高度集中区域,容易出现裂纹从而造成威胁。因此,建议在角点附近区域作滚压、喷丸等强化处理,或作研磨加工、提高表面质量,降低角点应力幅值,提高缸体寿命。3)在气缸和气缸套装配时,合理选择过盈配合量,使应力分布均匀。也可以通过过载的方法形成残余应力,能大大地延迟疲劳裂纹的扩张,甚至能制止裂缝的出现。