基于Fluent的热风焊热熔机构中多出风口风速平衡的结构设计

2018-11-11张明星张炜王晓东

张明星, 张炜, 王晓东

(长春工业大学机电工程学院,长春130012)

关键字:热风焊接;热熔机构;Fluent分析;多出风口;风速平衡

0 引言

随着新材料技术的迅速发展与推广。塑料以其质量轻、摩擦力小、耐腐蚀、易加工等特性得到广泛应用[1]。应用中,不同塑料件之间需要可靠的连接、固定方式,热风铆焊是常用的塑料焊接技术之一[2],其原理是通过风源产生的热风对热塑性材料进行热传导,使其内部相互缠绕的大分子链受热之后,由于具有足够的能量和空间,在自身分子热运动的作用下,发生迁移和扩散,并随着温度的降低和外在压力的作用(特制金属成型铆头)下再次发生缠绕、冷却、结晶和定型[3]。应用热风铆焊技术进行加工时[4],焊件外形美观,密封性好,充分利用各种材料的机械特性组合,极大地提高整体组件的性能,整体结构耐冲击,尤其适合于长期存在机械振动、环境温度及湿度变化范围大、自然环境极其恶劣的场合,从而日益受到人们的关注[5]。

在汽车安全气囊标牌的焊接过程中,焊接质量与效率是热风铆焊技术的重要性能指标[6],逐点焊接费时费力,并且无法保证多个焊点的一致性。本文针对汽车安全气囊标牌焊接时存在的多焊点并行焊接过程中各焊点熔融状态不一致的问题,在深入研究热风焊机理的基础上,对热风型腔及出风口进行分析,设计了一种多出风口并行焊接的结构,并利用Fluent软件对多出风口风速平衡问题进行分析[7],并对该结构进行了优化,使多焊点并行焊接结构的焊接效果更加稳定。

1 热熔机构的设计方案

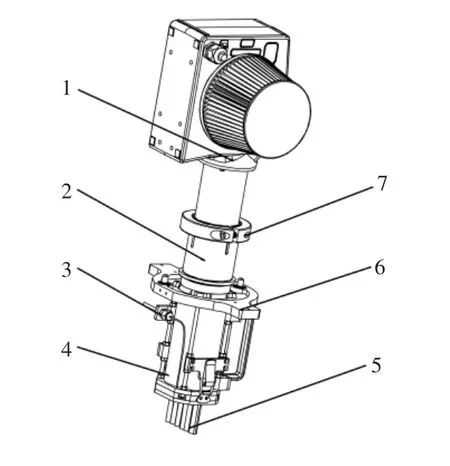

热熔机构是热风铆焊设备的关键组成部分,针对多焊点并行焊接时各焊点熔融状态不一致的问题,对热熔机构进行设计。整体结构主要由热风焊枪、上型腔、热电偶、下型腔、出风管、紧固连接板和锁紧环组成,如图1所示。

图1 热熔机构结钩示意图

热熔机构的具体结构与原理:热风焊枪通过锁紧环固定在热熔机构上,热风焊枪所产生的加热气体通过上型腔与下型腔导入到6个出风管内;热空气由出风管导出,对不同焊点进行加热;利用热电偶对型腔内部温度进行监测,通过PLC控制热风焊枪的加热温度[8]。根据工艺要求,热风焊枪出口口径为60 mm,型腔内径尺寸为66 mm;为了达到6个出风口出风量一致,对出风管内壁的横截面积计算,其公式如下:

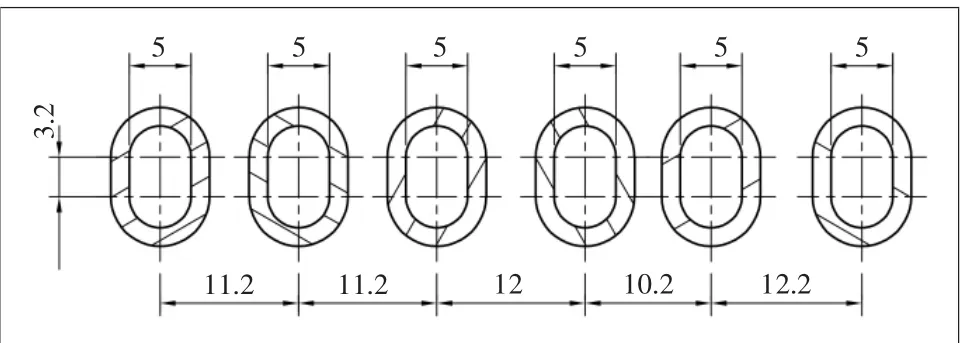

式中:M为质量流量;ρ为介质密度;Q为体积流量;V为平均流速;A为横截面积。由公式可以看出,在初始条件相同的情况下,为保证各出风口平均流速相同,各出风口横截面积应保持一致。根据各焊点铆柱尺寸及相对位置,确定出风口管径尺寸及分布位置,如图2所示。

图2 出风口结构图

2 型腔及出风口结构的分析

2.1 型腔及出风口流体模型的建立

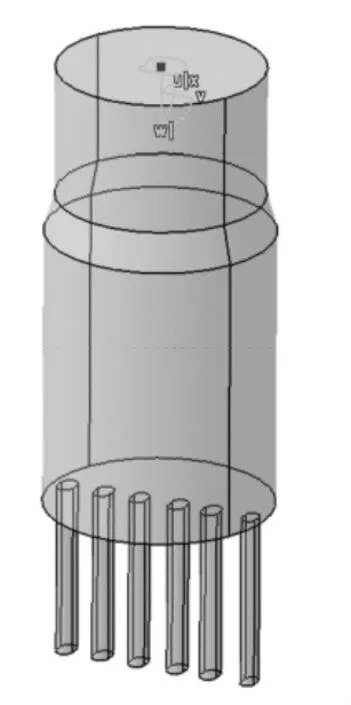

根据热熔机构的结构,利用CATIA三维软件构造出图3所示的型腔及出风口流体模型。型腔长度为132 mm(型腔最大直径的2倍),出风管长度为50 mm。

图3 型腔及出风口流体模型

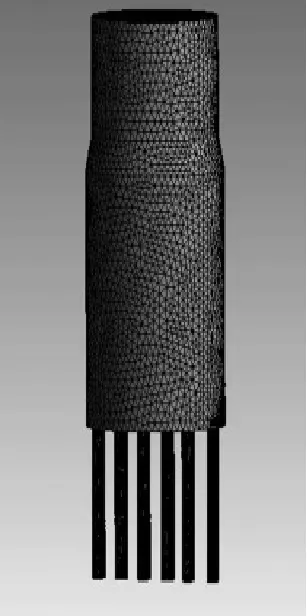

图4 网格划分

进风口为热风型腔上端口;6个出风管下端口为出风口,分别命名为outlet1、outlet2、outlet3、outlet4、outlet5 outlet6(图3所示出风管从左向右依次命名),流场网格如图4所示。

2.2 仿真结果分析

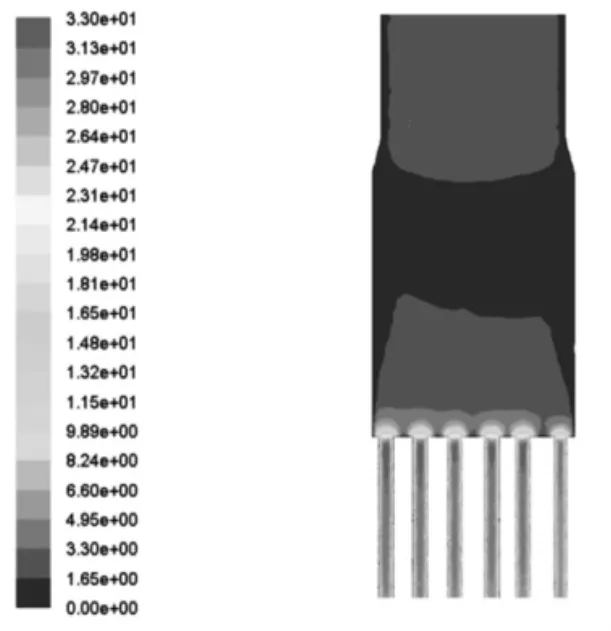

将网格模型导入到分析软件Fluent中,打开能量方程,选择k-ε黏性模型,设置进风口速度v=1.77 m/s,,温度T=573.15 K。对模型进行流体动力学仿真计算,仿真结果如图5所示。

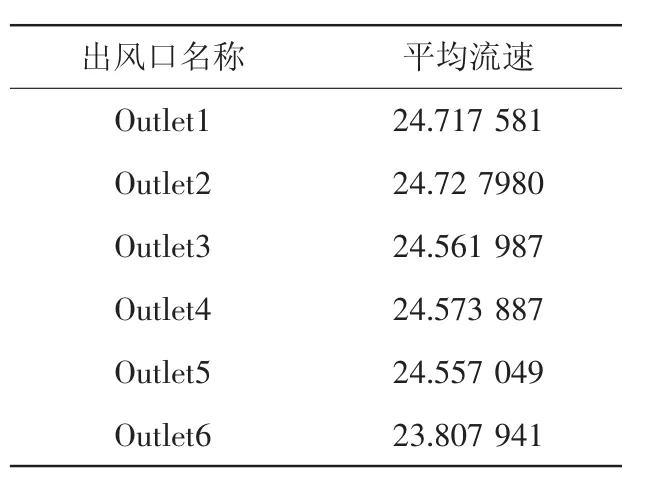

在各出风口横截面积相同的情况下,平均速度反映了单位时间内经过6个出风口流体体积的比较关系。选择6个出风口(outlet1~outlet6)气体的平均速度作为仿真分析的评价指标,如表1所示。

由表1显示,v1≈v2>v3≈v4≈v5>v6,其中v1~v6依次表示outlet1~outlet6的平均流速,可明显看出左侧2个出风口的平均流速近似相等,中间3个出风口的平均流速近似相等,左侧2个出风口的平均流速大于中间3个出风口的平均流速,中间3个出风口的平均流速大于右侧出风口的平均流速,6个出风口平均流速的最大差值约为0.91 m/s。

图5 流体模型速度云图

表1 6个出风口的流速表 m/s

在多焊点并行焊接过程中,各出风口热风流速不同,造成各焊点熔融状态不同,进而影响各焊点并行焊接效果的一致性,导致焊接效果不理想,产生焊点不牢、受力不均等问题。

3 模型优化

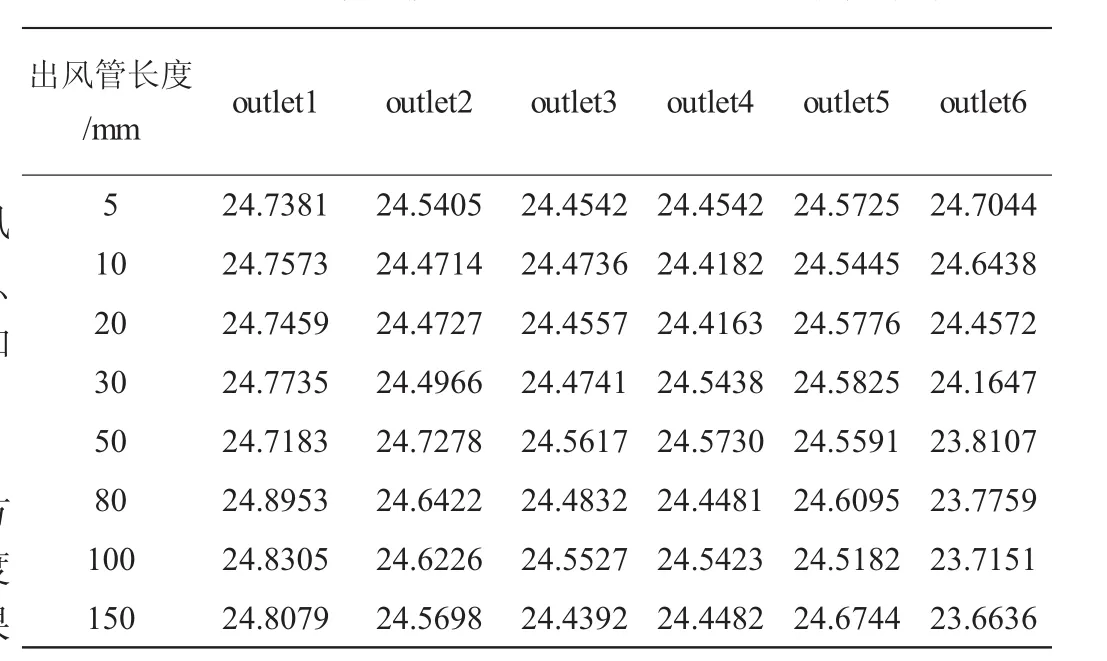

针对6个出风口的平均流速存在一定差异的情况,对热熔机构的结构作如下假设:当热风型腔的半径、型腔的长度、出风管横截面积为常量时,出风管的出口平均流速将随出风管的长度变化而发生改变。现针对不同出风管长度下的有限元模型进行仿真分析,给定出风管长度分别为5、10、20、30、50、80、100、150 mm。通过相应的流体分析,得到如表2所示的6个出风口平均流速数值。

表2 不同出风管长度对出风口流速影响对比仿真数据表m/s

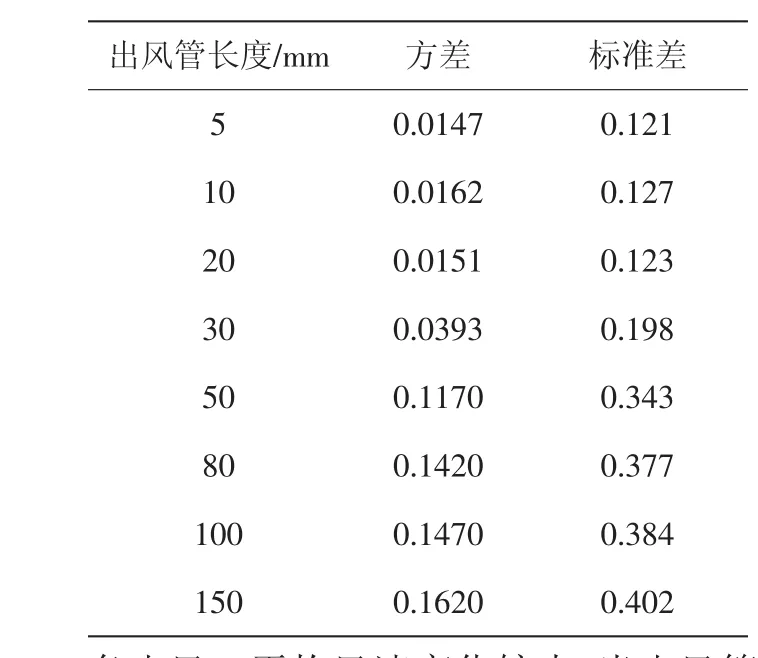

为定量评价各出风口热风流速的差异程度,求取不同仿真模型中各出风口平均风速的方差,所得结果如表3所示,分析出风管长度变化对各出风口热风流速一致性的影响。

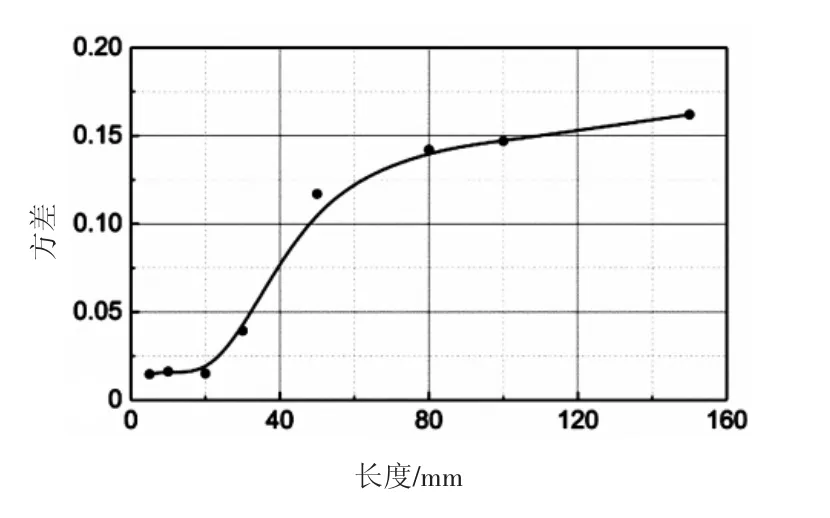

为方便对比分析,以出风管长度为x轴,出风口平均风速方差值为y轴,做散点分布图,并拟合曲线,如图6所示。

根据拟合曲线,可得如下结果:当出风管长度小于20 mm时,各出风口平均风速变化较小;当出风管长度在20~80 mm范围内时,随出风管长度变长,各出风口平均风速波动显著增大;当出风管长度在大于80 mm时,随出风管长度增长,各出风口平均风速波动变化趋缓。

表3 各仿真组数据方差及标准差统计表

图6 出风管长度与出口风速方差拟合线图

4 结 论

本文针对热风焊多焊点并行焊接应用中多出风口风速平衡的问题进行研究,通过建立CATIA三维模型,并应用Fluent对各出风口平均流速随热风型腔出风管长度不同而变化的情况进行分析,仿真结果表明,当出风管长度发生变化时,各出风口平均流速随出风管长度变长而逐渐增大。本研究结果为多焊点并行焊接结构的研究提供了重要依据。