硬岩三轴仪全应力应变曲线与流变试验功能分析

2018-11-10卢高明李元辉任金来

田 军 卢高明 李元辉 石 磊 任金来

(深部金属矿山安全开采教育部重点实验室,辽宁沈阳110819)

在深部金属矿山安全开采过程中,采场和巷道由于受高地应力、高地热、高孔隙水压等条件的影响,稳定性成为制约采矿工程安全的首要问题[1],其中最主要的频发地质灾害是硬岩的岩爆和流变问题。近些年来,水利、水电、采矿等地下工程项目与日俱增且不断向深部发展,与此同时大量的公路、铁路、地下厂房等大型工程项目在西藏高山峡谷地区投入建设,频繁发生的复杂应力条件下脆性岩石破坏灾害是制约地下工程开展的首要问题,尤其是硬岩岩爆灾害[2-3]。硬岩脆性破坏包括峰前渐进性破坏[4-5]和峰后应力快速跌落[6-7]两个过程。同时,由于各项工程服务年限较长,易造成岩体局部或整体发生与时间有关的破坏或失稳,因此岩石流变特性的研究与工程项目的安全开展密切相关[8-9]。因此,在室内开展高应力条件下硬岩破坏过程及机理的试验研究是有必要的。

1 硬岩三轴仪研发的必要性

岩石材料试验机的研发是开展岩石力学研究的重要部分,早在18世纪,科研工作者开始尝试在普通材料试验机上开展岩石单轴压缩试验(UCS)。自此之后,试验机的功能不断被优化,Von Karman于1910首次通过金属压力室施加围压来模拟岩石三向受载状态,成为世界上第一台常规三轴仪。20世纪60年代,Cook等通过对比岩石在普通压力机和刚性压力机的破坏结果,发现试验系统的高刚度是实现岩石峰后曲线捕捉的必要条件[10]。此后,随着科学技术的进步,岩石三轴仪的整体制作水平不断提高,但是研制能够实现硬岩短期全程破坏和长期流变试验功能的试验机依然比较困难。

因此,针对开展深部工程岩体力学研究的需要,东北大学联合长春朝阳试验机有限公司,完成了新型硬岩三轴仪Rockman207的开发。重点解决试验系统框架刚度、闭环伺服响应时间、体变测量及传感器精确性等问题,基于此实现硬岩峰后行为的捕捉以及岩石长期流变性能试验功能。

2 系统构成与新特点

2.1 系统构成

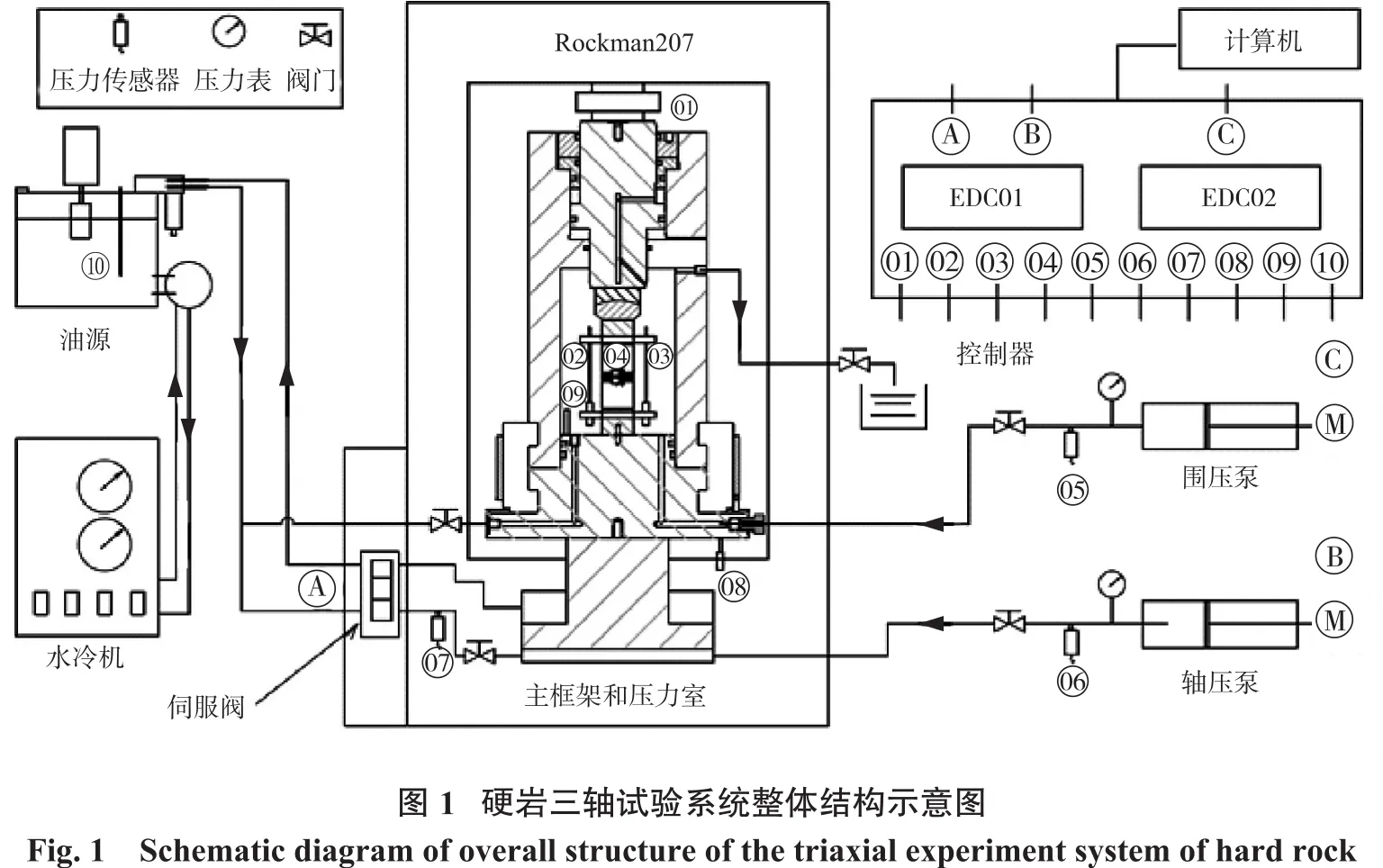

研发设计的Rockman207硬岩三轴试验系统集常规三轴试验和流变试验功能于一体,包括加载系统、控制系统和数据采集系统。其中加载系统中轴向应力加载和围压加载可独立控制,其中轴向加载最大输出荷载可达到2 000 kN,围压系统可实现最高输出围压为100 MPa。Rockman207三轴仪系统原理图见图1所示。

为获取硬岩的峰后脆性行为,常规三轴仪在设计研发时需要考虑系统框架刚度、闭环伺服液压控制系统和反馈控制信号时间等问题。Rockman207的主框架在设计时采用有限元分析方法,通过整体铸造工艺,使其刚度达到9 GN/m,解决了设备的高刚度问题。该试验系统采用Doli公司提供的EDC220全数字伺服控制器,具有较低的伺服响应时间(1 ms),采用的D633 Moog伺服阀,其响应时间小于12 ms。脆性岩石完成断裂过程的时间大致为30 ms,因此设备的响应时间可以满足硬岩试验的需要。

如图1所示,控制单元在图1中分别标记为A、B和C。其中A和B是轴向应力控制单元,C是围压控制单元。轴向应力控制主要由Moog伺服阀和EDC01控制器组成,两者联合工作实现轴向应力的加载功能,同时轴向或径向变形传感器作为反馈控制获得岩石破坏全过程曲线,而围压加载C通过围压泵和EDC02联合工作完成。控制单元中的EDC除具有控制加载功能外还兼具数据采集功能,分别连接测力传感器、LVDT传感器、位移传感器和温度传感器,安装位置和功能均在图1中标记。油源提供轴向加载所需要的动力,冷水机为其降温。

硬岩流变试验对试验机的要求和短期试验相比大有不同,它需要试验机在保证长期稳定工作的同时还要达到省电、降噪等要求,因此流变模式下轴向应力控制需要由Moog伺服阀控制改为伺服蠕动泵控制,在图1中标记为B。开展流变试验,轴向应力控制由模式A切换至模式B时也要在EDC控制器上转换相应的硬件线路。

2.2 主要特点

硬岩三轴试验系统具有以下主要新特点:

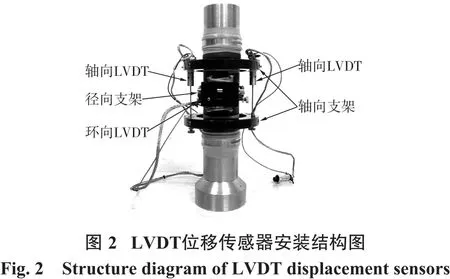

(1)体变测量采用由美国Micro公司提供的耐高温高压内置超小型LVDT位移传感器(见图2),精度为0.05%,在对试样加载过程中,通过采用变形控制可获得硬岩破坏的峰后曲线。

(2)将国产的径向变形测量支架改为美国GCTS公司设计的径向变形测量支架,同时结合新型的低摩擦自稳球头,不仅提高了径向测量精度而且确保了竖向两侧LVDT测量结果的一致性。

(3)通过增加试验系统框架的刚度、减小控制系统的响应时间及采用高精度的LVDT传感器,使试验系统测量精度显著提升。

3 功能分析和验证

3.1 自平衡活塞和自稳球头

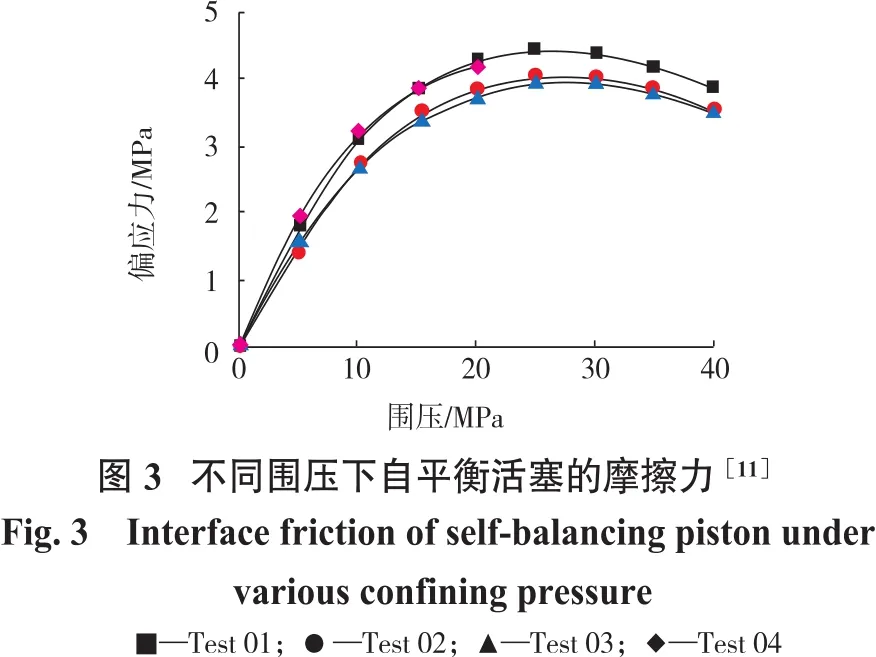

自平衡活塞端面所承受的围压产生的上浮力被平衡腔内的压力所平衡,在围压作用下其无相对运动,好处是轴向作动器输出的力直接作用的试样上,即为偏应力(σ1-σ3)。而自平衡活塞与压力室界面的摩擦力会影响偏应力的测量,为此,首先完成不同围压下静摩擦力的标定工作,标定测试结果如图3所示。由图3可知,偏应力随着围压水平的增加而不断增加,在围压水平达到25 MPa左右时,偏应力值最大,即达到了最高摩擦力(约为4 kN),随后偏应力开始降低。在试验过程中,可根据此标定结果将试验过程中的摩擦力过滤掉,以提高获得应力—应变曲线的精确度。

轴向加载中引入球头的目的是克服试样端面不平导致的受力不均。通过对球头进行表面处理和提高加工精度,降低接触面的摩擦力,进一步提高球头的自稳定性[12],从而提高岩样左右两侧LVDT测量的可靠性(与应变片相比,LVDT测量误差在±1%之内,见图3)。为了使LVDT传感器的测量结果与应变片保持较高的重合性,根据ASTM试验标准,采用球头在上,试样在下的安装方式,并对球头结构进行多次优化,最终获得理想试验结果。

3.2 新型体变测量传感器功能分析和验证

对试样变形的测量采用高精度小体积且耐高压的LVDT传感器。变形测量系统由1个环向LVDT传感器、2个轴向LVDT传感器和测量支架构成(图2)。2个轴向传感器对称地固定在试样的两侧,通过求平均值的方式计算轴向变形;环向传感器固定在试样的中心位置,用来测量试样的环向变形。该LVDT传感器可在100 MPa的围压条件下正常工作,量程为1.2 mm。为了获得硬岩试样破坏过程全曲线,对轴向传感器标定量程为±0.6 mm,环向传感器标定量程为±0.3 mm。为了说明轴向传感器固定位置对试样轴向变形测量的影响,分别将固定位置设置在压头和试样上,与应变片结果进行对比分析,测试结果如图4所示。结果表明,将轴向传感器固定在试样上时,与应变片结果最为接近,这说明将轴向LVDT传感器固定在试样上时具有较高的测量精度。

(1)临床诊断冠状动脉狭窄的应用进展。冠状动脉CTA成像技术可以划分三种冠状动脉狭窄斑块,即包括钙化冠状动脉狭窄斑块、非钙化冠状动脉狭窄斑块、混合斑块,又可称为软斑块、硬斑块、混合斑块。临床结合冠状动脉患者的疾病特点,因此出现斑块容易产生不同程度的血管狭窄(包括轻度狭窄、中度狭窄、高度狭窄、完全闭塞)。临床相关研究通过给予58例房颤患者(均未服用倍它乐克药物)进行64层螺旋CT冠状动脉成像检查,并且将血管图像质量划分为三个等级,即好、中、差;依据CAG为参考标准,结合血管节段水平情况进行分析;分析结果显示,64层螺旋CT冠状动脉成像检查方法对于房颤患者的冠状动脉狭窄阴性预测价值显著。

对于硬岩试样来说,环向变形一般为微米级别,这就使环向变形的精确测量变得困难。为了获得较高的测试精度,采用美国GCTS公司生产的环向滚珠支架。以标准钢样为测试对象,与应变片测试结果进行对比(所有标定使用的应变片均为美国MTS公司生产),轴向和环向变形的测量结果如图5所示。测试结果表明,轴向和环向LVDT的测试结果都比应变片稍微偏大,但误差范围在可控范围内。

3.3 主要试验功能

该硬岩三轴试验系统的主要功能有:

(1)可安装径高比为1∶2的多种直径尺寸圆柱形试样进行试验。

(2)可采用多种控制方式,负荷和变形控制方式可任意组合和切换,通过负荷与变形控制方式的转换,获得试样破坏全过程应力—应变曲线;

(3)可进行的力学试验包括:硬岩全过程剪切破坏试验、单轴和常规三轴压缩试验、应力路径试验、单个试样分级加载试验、疲劳破坏变形试验等。

4 典型试验结果分析

4.1 硬岩全过程破坏试验

为了调查Rockman207对硬岩获得全应力—应变的执行性能,将昆明黄砂岩岩块进行取芯、切割和磨平处理,按照ISRM建议的试验方法加工成径高比1∶2(直径50 mm、高100 mm)的标准圆柱形试样。分别设置不同的围压水平(0、30、70、100 MPa),试样扩容前采用负荷控制(1 kN/s),扩容后以相同的环形变形速率转换为环向变形控制,获得不同围压水平下黄砂岩破坏全过程应力—应变曲线如图6所示。

从全应力破坏曲线来看,在低围压水平时(0、30 MPa),试样破坏行为主要表现为脆性特征,为典型单斜面剪切破坏,峰后曲线表现为渐进式破坏,属于典型的II型曲线,说明试样破岩过程中不断释放能量给试验机[14];在高围压水平时(70、100 MPa),试样破坏行为表现为脆延性特征,试样破坏面为张拉破坏,破坏面近似与圆柱形试样母线平行。该试验结果表明,采用环向变形控制方式可以得到试样破坏的峰后曲线。通过进行昆明黄砂岩全程破坏试验,说明该硬岩三轴试验系统具备进行硬岩峰后行为调查的能力。

4.2 硬岩流变试验

为考核Rockman207在流变工作模式下的长期试验能力及可靠性状况,辅助完成了一个红透山片麻岩试样的流变试验。该试验持续1个月,图7中数字标记点为流变试验所处阶段,共计6个加载阶段,围压加载到15 MPa后施加偏压至197 MPa,开始流变阶段,加载和卸载过程见图7中的应力路径,试样的应力路径混合了单轴和三轴蠕变。

轴向和环向变形随时间的关系被清晰地表达在图8中,在阶段1处三轴应力条件下,瞬时轴向应变为0.31%,由于应力水平较高,诱发了硬岩的微小蠕变。在随后卸载应力阶段2、3和4处,没有观察到蠕变。在进入单轴应力状态以后,在应力阶段5和6处发生了明显的变形,为蠕变阶段。在第5阶段发生了阶跃型变形,试样变形突增后仍具有一定的残余强度,该阶段试验执行时间约6 d。在第6阶段执行约第6.5 d的时候,类似的阶跃变形被再次观察到,变形量是0.009%,在运行到7.5 d决定终止试验。值得注意的是,红透山片麻岩试样长时间蠕变失稳破坏时主要发生竖向的张拉破坏,未出现剪切破坏模式。实验室发现的失效破坏模式和现场的边帮劈理破坏模式极其相近。所选用的混合应力路径蠕变试验和深部采场的应力变化路径接近,对深部金属矿山开采因应力路径改变诱发的灾害防治具有一定的指导意义。

4.3 硬岩周期载荷试验

周期荷载试验能够评价岩石的损伤破坏过程[15-17],对试验机的响应速度和稳定性具有较高要求。为了评估Rockman207的周期加载试验性能,对直径50 mm、高100 mm标准圆柱形北山花岗岩试样进行40 MPa围压下的静态压缩和疲劳破坏试验。试验采用余弦波加载,频率为0.1 Hz,单轴疲劳试验的上限应力为74 MPa,下限应力为27 MPa;三轴疲劳试验的上限应力为437 MPa,下限应力为268 MPa。静态压缩试验先进行应力控制,加载速率为0.5 MPa/s,加载至试样塑性变形时,转为变形控制,速率为0.035 mm/min;周期加载的全过程采用应力控制,上限应力之前速率为0.5 MPa/s。

三轴静态加载和周期加载曲线如图9所示,由静态加载曲线表明该围压下花岗岩的破坏为脆性破坏且属于Ⅱ型峰后曲线破坏特征,单轴和三轴条件下,周期加载试验分别在循环了1 134次和673次之后,试样发生疲劳破坏。

比较2组曲线可以看出,静态加载和周期加载的轴向和环向曲线具有较好的重合度,同时比较2个加载路径下的应力—应变曲线表明,试样疲劳破坏时受到静态应力—应变曲线轴向变形和环向变形的控制,疲劳破坏时轴向变形和环向变形的极限变形量与其上限应力在静态曲线所对应的变形量相当。在进行疲劳破坏试验时,该三轴仪最长连续工作时间超过10 h,试样循环次数超过7 000次,说明试验系统具有较高的稳定性和较高的控制精度。

5 结论

(1)针对硬岩岩爆和流变问题,研制了能够获得硬岩全应力—应变曲线和开展长期流变试验的Rockman207硬岩三轴流变仪,详细阐述了该试验系统的总体构成和关键技术,并通过不同类型的硬岩试验对该设备进行了测试,验证了其试验数据的可靠性和准确性。

(2)通过提高试验系统框架的整体刚度、选择合适的快速伺服响应闭环系统以及设计基于内置LVDT传感器的新体变测量系统实现了硬岩峰后曲线的捕捉。

(3)对新型体变测量传感器和自行设计的新型自稳球头进行了试验测试,结果表明该设备能够有效地捕捉流变试验的微小变形,保证各种试验数据的准确性。

(4)该试验系统可开展多尺寸试样、多应力路径组合的试验,能够满足硬岩室内常规试验的要求。通过一系列的硬岩三轴压缩试验、流变试验和周期加载试验证明了该设备的多功能性。