无硝化酸洗工艺下的SUS430砂金缺陷形成机理及控制

2018-11-09刘益龙魏文杰周磊磊

刘益龙,魏文杰,周磊磊

(宝钢不锈钢有限公司,上海 200431)

1 引言

SUS430 BA表面的不锈钢因其出色的表面光亮效果有着广泛的用途,多用于洗衣机滚筒、卫浴用品、微波炉、手表外壳、医疗器械等[1]。一般生产中,SUS430热轧卷经过退火酸洗、轧制和光亮退火后产出满足使用要求的BA表面不锈钢,目前某钢厂热带退火酸洗机组在一种新的无硝化酸洗工艺下生产的SUS430表面易出现砂金缺陷,严重影响了带钢表面的光亮度。本文结合该钢厂热带退火酸洗机组的生产实例,对SUS430不锈钢在无硝化酸洗工艺中产生砂金缺陷的重要影响因素进行分析,并提出相应的工艺控制措施。

1 试验材料及方法

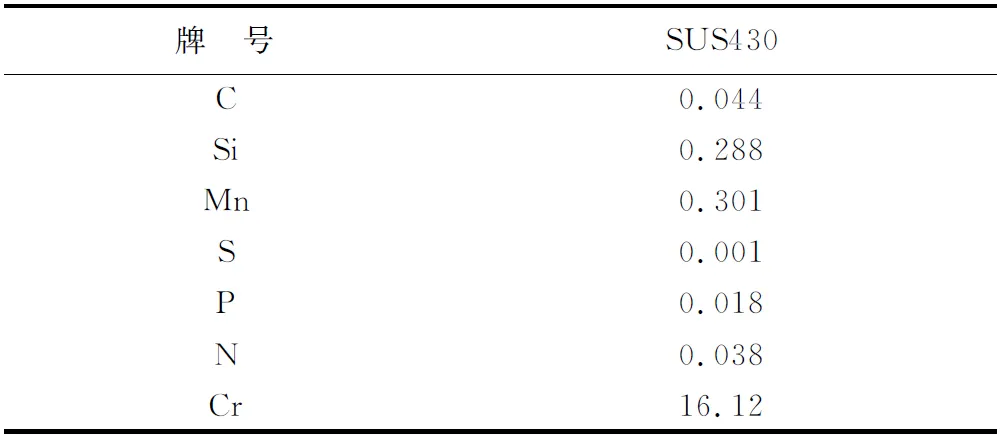

试验材料为表面存在砂金缺陷的SUS430不锈钢试样,主要化学成分如表1所示。

表1 试验材料的主要化学成分(质量分数,%)

将酸洗后存在砂金缺陷但还未轧制退火的No.1表面样板用切割机切成50mm×50mm×0.5mm大小做出试样1,将存在砂金缺陷的SUS430 BA表面的样板用切割机切成50mm×50mm×0.5mm大小做出试样2,使用扫描电镜放大500倍率观察试样2上砂金缺陷的微观形貌和显微组织。通过检测分析,确认砂金缺陷的产生原因,然后在生产过程中调整对应的工艺参数,根据带钢表面的质量变化情况进行验证,从而确定最佳的生产工艺参数。

3 试验结果与分析

3.1 砂金缺陷分析

3.1.1 砂金缺陷的形貌

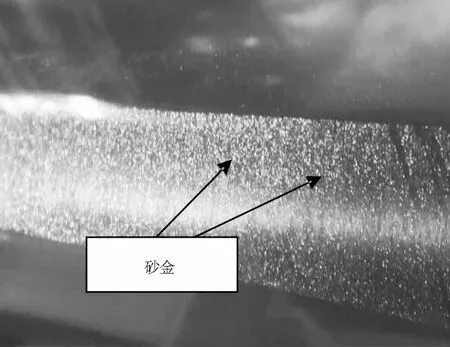

SUS430热轧酸洗卷表面目测不能看出砂金缺陷(图1所示),经过轧制、光亮退火后,用保护膜贴在带钢表面上,当撕下保护膜时会看到带钢表面会出现闪闪发亮的金属颗粒(图2所示),保护膜上也粘附着同样的金属颗粒,这就是砂金缺陷[2],程度较重时会严重影响带钢表面的光亮度。

图1 SUS430 No.1表面的砂金宏观形貌

图2 SUS430 BA板上的砂金缺陷宏观形貌

3.1.2 砂金缺陷的微观分析

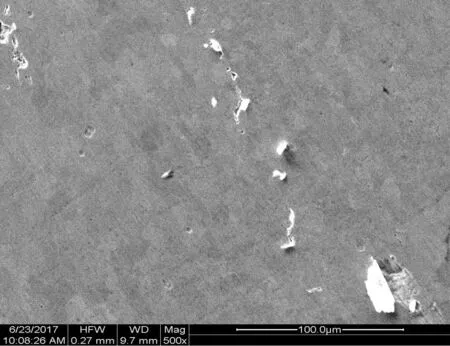

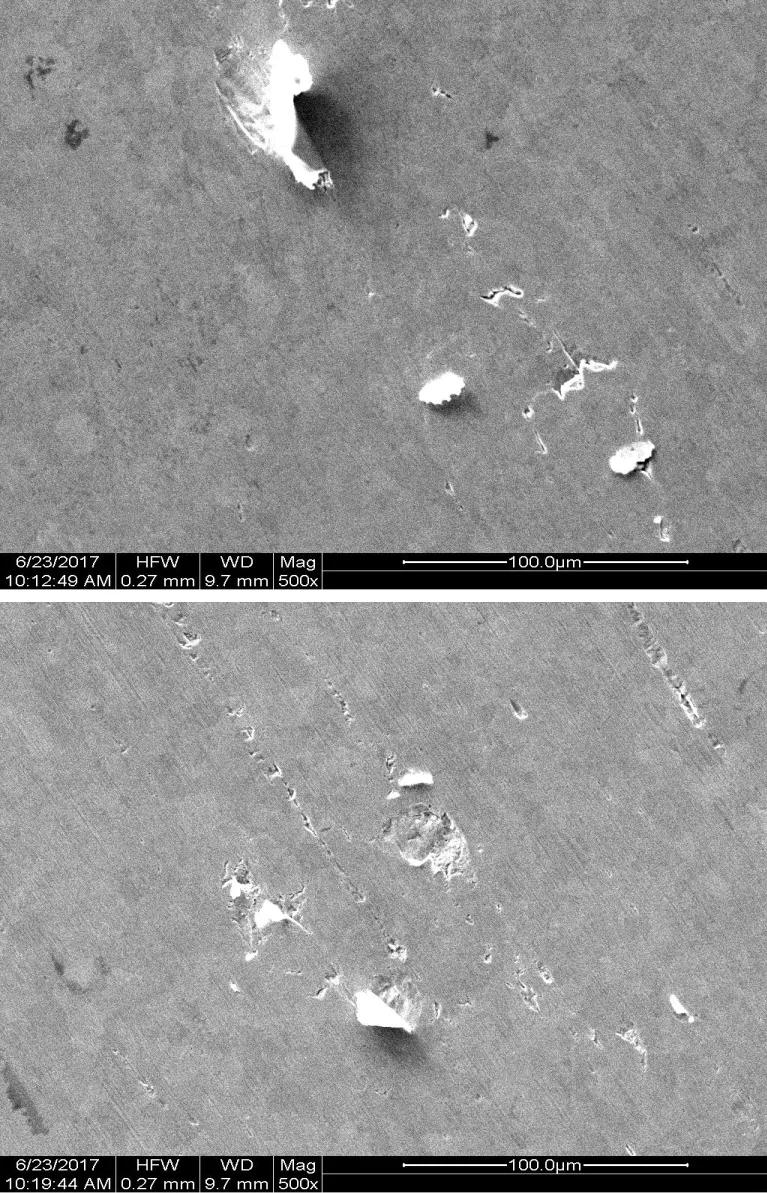

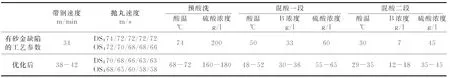

对SUS430 BA表面试样2上的砂金缺陷进行微观形貌观察,如图3、图4所示:

图3 BA板上砂金缺陷的微观形貌

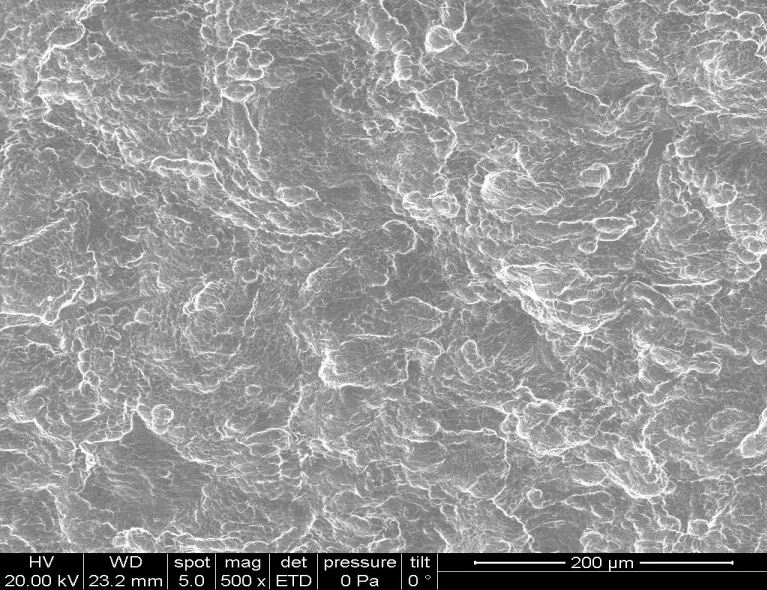

图4 BA板砂金缺陷区域的金相

由图3中砂金缺陷的微观形貌可以看出,该缺陷主要沿轧线零星分布,分布不均匀,类似片状翘皮,部分与基体相连,其余翘起或粘附在基体上,在该区域贴上胶带,当撕下胶带时,该缺陷会粘在胶带上完全剥落,造成带钢表面和胶带上都会有发亮的金属颗粒。从缺陷的微观形貌分析,产生该缺陷的可能原因有三个方面:一是板面存在夹杂类缺陷,轧制后剥落造成;二是430在罩式退火过程中发生敏化现象,碳氮元素以Cr23C6和Cr2N的形式从过饱和的基体中沿晶界析出,引起晶界贫铬,从而在酸洗过程中导致晶间腐蚀,轧制退火后产生该缺陷;三是在酸洗工序生产过程中破坏了带钢表面状态,产生凹坑等微观缺陷,轧制退火后出现砂金缺陷。

根据实验室的检测分析,从酸洗后尚未轧制的试样表面(图1)可以看出,表面无夹杂类缺陷,观察BA板面上砂金缺陷的显微组织(图4)并无明显的晶界,没有晶间腐蚀的痕迹,从而得出,该砂金缺陷可能是在酸洗工序中产生。通过大量的验证分析和跟踪调整,发现酸洗工序中的抛丸、酸洗工艺及带钢速度对带钢表面状态都有着显著的影响。

3.2 砂金缺陷在酸洗工序中的关键影响因素分析

3.2.1 抛丸工艺

抛丸机利用高速旋转的叶轮,将钢丸击打在带钢表面用以破碎和清除氧化铁皮,当抛丸速度太小时,丸粒冲击力小,带钢表面的氧化铁皮破碎效果不好;当抛丸速度太大时,动能太大的丸粒容易在带钢表面留下弹痕,弹痕严重时会在带钢表面形成凹坑,该凹坑在酸洗后会被放大,经轧制后凹坑被周围的基体母材填充,但与基体的结合力很小,该区域的金属很容易从基体间脱落,形成砂金缺陷[3],如图5所示。

图5 抛丸弹痕轧制后的微观形貌

因此可通过降低抛丸速度来减小丸粒对带钢表面的冲击力,降低板面上的砂金缺陷程度,但在降低抛丸速度时要注意破碎带钢表面氧化铁皮的效果。

3.2.2 酸洗工艺

在目前环保要求下,该钢厂的热带退火酸洗机组采用了一种由汉高公司开发的Cleanox无硝化酸洗的新工艺替代传统的混酸工艺[4]对带钢进行酸洗处理。该工艺采用富含Fe3+的H2SO4溶液为主要酸洗介质,通过添加一定量的Cleanox B(HF+添加剂)和Cleanox Z(H2O2+添加剂)[5],实现完全替代传统混酸(HF+HNO3)工艺,消除了含酸废水中的NO3-,达到国家环保要求。在Cleanox工艺中,传统混酸中HNO3的氧化功能由Fe3+替代,强酸功能由H2SO4替代,带钢在酸液中的反应原理如下:

H2SO4+Fe2+→FeSO4+2H+

3HF+Fe3+→FeF3+3H

H2SO4+Ni2+→NiSO4+2H+

3HF+Cr3+→CrF3+3H+

2Fe3++Fe0→3Fe2+

从以上反应公式可以看出,酸液中的硫酸、氢氟酸分别和氧化铁皮中的Fe2+、Ni2+、Fe3+、Cr3+形成Fe2SO4、NiSO4、FeF3、CrF溶解了带钢表面的氧化铁皮,酸液中富含的F3+强氧化作用在带钢基体上形成一层致密的氧化膜,起到钝化保护作用,同时生产过程中不断向酸液中添加Cleanox Z(H2O2+添加剂),将酸洗产生的Fe2+氧化成Fe3+,确保酸液中的Fe3+浓度和氧化功能。但该工艺下酸洗段均为硫酸酸洗,且预酸洗段酸液中无Fe3+对带钢基体的钝化保护作用,硫酸浓度过高时容易腐蚀到带钢基体,存在轻微凹坑的表面容易被预酸洗段腐蚀放大,更加容易产生砂金缺陷。因此降低预酸洗段的酸洗能力能减弱带钢表面的腐蚀程度,同时在降低预酸洗段能力时适当提高混酸段的能力,确保有效去除表面氧化铁皮。

3.2.3 带钢速度

带钢速度太低时,在同样的抛丸工艺下会导致击打到带钢表面的丸粒流量大大增加,也可能会造成同一位置的带钢表面会受到多次击打,带钢表面容易造成弹痕凹坑,同时带钢在酸液中浸泡时间较长,容易造成表面的腐蚀,最终产生砂金缺陷。而带钢速度太高时在表面的氧化铁皮可能清洗不彻底,造成氧残缺陷。为验证效果,组织SUS430在相同的抛丸、酸洗工艺条件下,分别用35 m/min、39 m/min、45 m/min三种速度进行生产,结果获得了不同的表面质量,如图6所示:

因此在相同的抛丸、酸洗工艺条件下,带钢速度对板面质量的影响尤为重要。

3.3 工艺改进

从上述分析中可以看出,抛丸、酸洗能力较强生产速度较慢时,容易产生砂金缺陷,抛丸、酸洗能力较弱生产速度较快时,又会产生氧残等其他缺陷。正常生产中需设定适合的抛丸速度,确保良好的除鳞效果但不会在带钢表面留下弹痕凹坑,在此基础上通过调整酸浓度、酸温及铁离子浓度优化无硝化酸溶液的酸洗钝化能力,确保能充分溶解氧化铁皮但不会腐蚀带钢基体,而抛丸及酸洗能力均需在合适的带钢速度范围内才能起到最好的效果,如果带钢速度受设备能力限制不能达到要求时,也可以同时调整抛丸及酸洗能力适应生产速度,取得最佳的表面质量。结合该钢厂机组的设备能力,经过大量的生产试验和调整,工艺优化如下:

图6 相同工艺参数下不同生产速度的板面质量

3.3.1 优化抛丸机工艺

生产过程中仍然投用五台抛丸机,使用S110丸粒,将抛丸速度在之前的基础上平均降低3-4 m/s,抛丸速度依次设置为70-60 m/s(1-5#抛丸机依次减少2-3 m/s),单个抛头流量不低于14 kg/m2,丸粒不会破坏表面状态影响酸洗后的质量,且可获得较好的除鳞效果。

3.3.2 优化酸洗工艺参数

无硝化酸洗溶液是以硫酸和氢氟酸为主的酸洗液,不含硝酸,故酸液的腐蚀能力较强而钝化能力较弱,需均衡各段酸液的酸洗能力,混酸段通过添加Cleanox Z(H2O2+添加剂)将Fe3+浓度提高一定水平保证酸液的钝化能力,避免某一段酸洗能力太强对带钢基体造成腐蚀。

配合优化后的抛丸机工艺参数,调整各段的酸洗能力,经过调整跟踪和生产验证,将预酸洗酸温从74 ℃降低到70 ℃左右,硫酸浓度从200 g/L降低到170 g/L,将混酸二段的CleanoxB(HF+添加剂)浓度从7 g/L提高15 g/L左右,酸洗后的表面质量正常。

3.3.3 带钢速度调整

根据多次试验和最终的表面质量得出,无硝化酸洗工艺下工艺速度太高时板面上的氧化铁皮无法彻底清除,太低则砂金缺陷程度明显,当生产工艺速度控制在38-42 m/min左右时,带钢表面的状态最佳。

3.4 效果

通过降低抛丸速度、提高生产工艺速度、降低预酸洗浓度和温度、提高混酸二段CleanoxB(HF+添加剂)浓度后,该钢厂的热带退火酸洗机组生产SUS430期间带钢表面的砂金缺陷得到有效控制,且未发生氧残、脏污等其他缺陷,连续组织多次生产,质量正常,取得了良好的效果,工艺参数对比见表2。

表2 砂金卷和正常卷的关键参数对比

4 结论

(1)热带退火酸洗机组的抛丸速度太快、酸洗能力太强时,丸粒容易在带钢表面留下弹痕甚至出现凹坑形貌,经酸洗后程度加重,轧制退火后,凹坑区域的金属容易从基体间脱落,造成砂金缺陷。

(2)无硝化酸洗工艺下,酸液容易腐蚀抛丸弹痕使其程度加重,通过降低抛丸速度、降低预酸洗浓度、提高混酸段的酸洗及钝化能力、提高带钢速度这几项工艺措施可有效减轻砂金缺陷程度。