WC粉末粒度与形貌对WC-6Ni亚微米硬质合金组织及性能的影响

2018-11-09华永秘董凯林

华永秘,董凯林,吴 翔

(自贡硬质合金有限责任公司,四川 自贡 643011)

1 引言

随着现代工业的发展,硬质合金的应用范围正在不断扩大,于此同时,对硬质合金的性能也提出了更高的要求,一些特殊领域除了要求合金具有高硬度、高强度外,还要具备优异的耐腐蚀性能。国外在耐腐蚀硬质合金新材料方面已经做了很多研究,以Ni作为一种新型粘结剂应用到硬质合金生产中,并且在合金中再添加耐蚀元素,如Cr、Mo等,以进一步强化粘结相,提高合金的耐腐蚀、抗氧化等性能[1]。WC-Ni硬质合金因其具有较好的耐磨性、耐腐性而被作为制备密封件、轴套零件的首选材料。目前,超细硬质合金因其具有高强度和高硬度的“双高”性能,一直备受学者的关注和研究[2-4],关于WC碳含量、晶粒长大抑制剂等对超细硬质合金性能的影响的研究较多,但是,关于WC粒度与形貌对WC-Ni亚微米硬质合金组织及性能的影响则鲜有报道。

本文选用3种亚微米级的WC粉,按照相同成分、相同工艺制备了3种WC-6Ni亚微米硬质合金,通过对原始WC粉末粒度、形貌、合金晶粒度、晶粒形貌及合金力学性能的观察与检测分析,探讨了WC粒度、形貌对WC-6Ni亚微米硬质合金组织及性能的影响,为改进合金质量和优化工艺提供参考。

2 实验

2.1 原料与试样制备

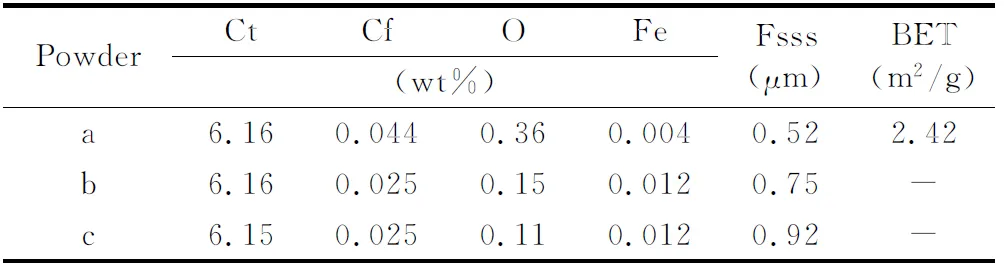

采用Fsss粒度分别为a:0.52 μm、b:0.75 μm、c:0.92 μm的 3种WC粉末作为原料,按照传统粉末冶金方法制备合金成分为WC-6%Ni-0.4%Cr-0.2%V(质量分数,下同)的3种合金a1、b1、c1,合金a1、b1、c1分别与a、b、c 3种WC原料相对应。其中粉末a为厦门金鹭特种合金有限公司生产,粉末b和粉末c为自贡硬质合金有限责任公司生产,3种WC粉末的技术指标见表1。

表1 初始WC粉末技术参数

实验采用滚动球磨方法制备混合料,球磨介质为正己烷,添加量:380 ml/kg,成型剂为石蜡,添加量为2.0%,球料比4∶1,合金球直径φ6.35 mm,配料量1 kg;按照WC-6%Ni-0.4%Cr-0.2%V(WC配碳量:6.20%±0.02%)成分配比将各种粉末及辅料加入2.4 L球磨筒,将球磨筒置于悬臂球磨机上湿磨54 h,湿磨后料浆经320目筛网过筛,并置于真空干燥箱内干燥,干燥温度65 ℃,干燥时间90 min。干燥好的混合料经50目筛网过筛制粒、压制成型、氢气脱蜡低压烧结(烧结温度1470 ℃,烧结时间90 min,压力5 MPa)和精磨制备成20 mm×6.5 mm×5.25 mm硬质合金试样。

2.2 微观结构观察与性能检测

采用阿基米德方法(ISO18754)测定合金试样的密度;采用日本ARK-600型洛氏硬度计测定合金试样硬度;采用Palmqvist压痕裂纹法测定合金的断裂韧性;采用YSK-Ⅳ系列微型数字式矫顽磁力计测定合金试样的矫顽磁力;采用三点弯曲法测定合金试样抗弯强度;利用德国DMI5000M型金相显微镜观察合金试样微观结构及孔隙度,采用日本S-3400N型扫描电子显微镜观察原始WC粉末形貌及合金晶粒形貌,并用截线法(ASTM E112)定量金相测量硬质相的平均晶粒度。

3 结果与讨论

3.1 3种WC粉末的粒度、形貌与对应合金的显微组织结构

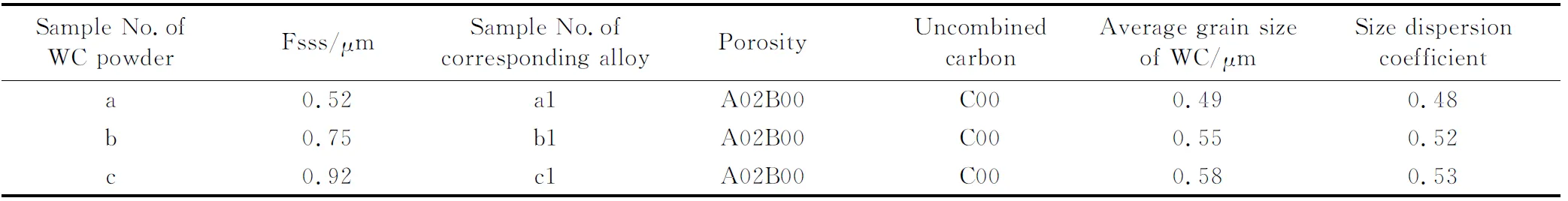

表2 WC粉末及对应合金试样的测定结果

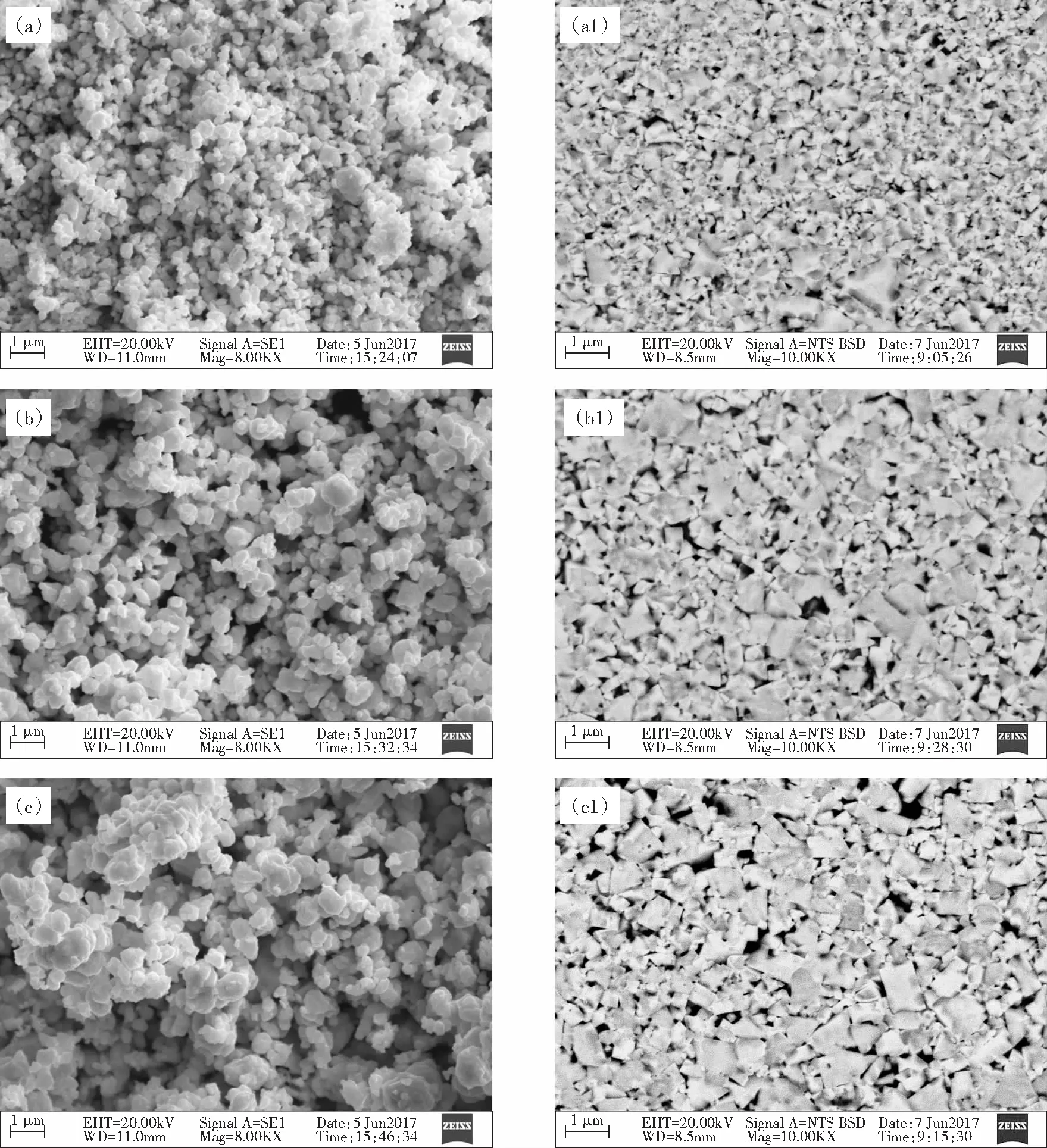

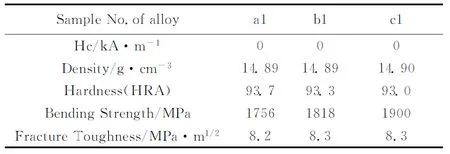

表2列出了3种合金试样的显微组织测定结果,3种合金试样的孔隙度较好,没有出现不理想的孔隙或是孔洞,均为A02B00,3种合金均未出现渗碳或脱碳现象;由检测结果来看:a、b、c 3种WC粉末的Fsss粒度大小关系为a (a)WC粉末a;(b)WC粉末b;(c)WC粉末c;(a1)合金a1;(b1)合金b1;(c1)合金c1 (a)WC powder a;(b)WC powder b;(c)WC powder c;(a1)alloy a1;(b1)alloy b1;(c1)alloy c1图1 原始WC粉末及对应合金WC晶粒(腐蚀粘结相后)扫描电镜照片Fig.1 SEM images of raw WC powders and WC grains extracted from the corresponding alloy after binder etched 一般来说,生产细、中、粗颗粒WC粉,需要采用细、中、粗颗粒钨粉。在制备合金时,通常按照WC原始晶粒度与烧结后合金晶粒度相等的原则来选择原料粒度。根据WC颗粒之间的结合形式可将其分为3类:Ⅰ类表示多个多晶颗粒的粘结;Ⅱ类表示多晶颗粒与单晶颗粒的粘结;Ⅲ类表示单晶颗粒与单晶颗粒的粘结[5],见图2。图1中a、b、c 3种WC粉末的粒度形貌表明本文研究的原料WC粉属于第Ⅲ类,即单晶颗粒与单晶颗粒的粘结。在球磨过程中WC聚集体的破碎变化过程符合图2中的Ⅲ类变化过程,即在湿磨过程中只存在WC聚集体的分散,由于单晶颗粒破碎比较难,因此球磨到一定时间后WC粉粒度基本不变[6],因此,聚集体单晶颗粒的特征决定了球磨后WC粒度特征。湿磨过程仅导致WC、Ni晶格畸变能的增加与WC晶粒表面高能面数量的增加,而此变化只具有促进合金烧结致密化的作用。对于硬质合金而言,合金中的WC晶粒形貌主要取决于WC固相颗粒与液态粘结相之间的界面能[7-8],通过添加合金元素,改变WC固相颗粒与液态粘结相之间的界面能,可以实现对合金中WC晶粒形貌的控制。由于3种合金成分中都含有一定量的晶粒长大抑制剂Cr和V,在烧结过程中起到抑制或阻止了WC晶粒异常长大的作用,所以3种合金的WC晶粒细小,没有发现异常长大的WC晶粒,且WC晶粒依然保持其原有的形貌。综上所述可知:原料WC颗粒形貌对合金中WC晶粒形貌没有明显影响。 图2 WC颗粒聚集体球磨过程中WC形貌变化示意图Fig.2 Diagrams of morphological changes of WC aggregates during milling process 表3列出了3种合金试样的物理、力学性能。其中,3种合金均表现为无磁性,这是因为合金试样中含有约0.4wt%Cr和0.2wt%V,Cr和V的添加影响了W在粘结相Ni中的固溶度,使合金中的Ni变成无磁性。靳裕康的研究结果表明[9]:在WC-Ni系硬质合金中添加0.5%以上的Cr、Mo或者1%以上的Ta,或者添加Cr3C2,可使高碳WC-Ni系合金由铁磁性变为无磁性。3种合金试样的密度基本一致,因为合金的密度主要与成分及合金孔隙度有关,本实验中3种合金的成分一致,且孔隙度较理想。3种合金的断裂韧性没有明显差异,余立新等研究表明[10]:硬质合金的断裂韧性主要和硬度有关,随合金硬度增加,断裂韧性基本上线性降低,但在一定范围内波动。赵世贤[11]的研究结果表明,硬质合金的断裂韧性与WC平均晶粒尺寸dWC为非线性正比关系: (1) 表3 理、力学性能 图3为硬度和抗弯强度与合金WC平均晶粒度的关系曲线。由图3可知:随着合金中WC平均晶粒度的增加,合金的硬度缓慢降低;抗弯强度则随合金中WC平均晶粒度的增加而缓慢增加。Lee和Gurland等[12]人认为,整体硬质合金的硬度由WC相和粘结相(Co、Ni)的硬度决定,根据Hall-Patch公式[13]: (2) 在本实验所采用的工艺条件下,通过对原料WC粉末和所制备合金的组织、性能的观察和检测分析,得出以下结论: (1)对于WC-Ni亚微米硬质合金,原始WC颗粒形貌对合金中WC晶粒形貌及合金性能没有明显影响; (2)WC粉末的Fsss粒度并不能真实反映粉末颗粒的实际粒度,在相同成分、相同工艺条件下,WC粉末越细,所制备的合金晶粒度越小。 (3)当粘结相含量一定时,亚微米硬质合金的硬度随着合金晶粒度的增加而缓慢减小,而其抗弯强度随合金晶粒度的增加而缓慢增加。

3.2 合金性能

4 结论