锂硫电池安全性问题现状及未来发展态势

2018-11-09胡策军杨积瑾王航超陈一帆张茸茸孙晓明

胡策军,杨积瑾,王航超,陈一帆,张茸茸,刘 文,孙晓明,3

锂硫电池安全性问题现状及未来发展态势

胡策军1,杨积瑾1,王航超2,3,陈一帆2,张茸茸2,刘 文2,3,孙晓明1,3

(1北京化工大学能源学院,北京 100029;2北京化工大学理学院,北京 100029;3化工资源有效利用国家重点实验室,北京 100029)

锂硫电池由于其原料来源广泛、成本低廉并且具有理论容量高以及环境友好等优点,被认为是最有潜力的新一代高能量密度电池技术之一。近年来,随着固硫化学的发展和硫电极结构设计的优化,锂硫电池技术发展已经取得了长足的进步。但是,锂硫电池的实用化仍然面临着一系列的挑战,如高载量硫正极的设计,少液体系或固态体系中硫的催化活化、稳定的电极/电解液界面、安全性能的提升等。其中,安全性能是阻碍锂硫电池商业化进程的关键问题之一。目前,已有众多的研究者对锂硫电池的安全性能提出了改进策略,包括金属锂负极的保护、阻燃电解液的开发、修饰隔膜乃至固体电解质的使用,以及通过电极结构设计缓解电池体积变化等。本文从锂硫电池的化学特性和影响安全性的关键部件出发,在基础研究方面,从负极锂枝晶生长、充放电过程中电极的体积变化以及电解液体系的问题等几方面总结了锂硫电池安全性问题的来源,针对这些问题提出了解决锂硫电池安全性问题的关键需求,总结了近年来安全性锂硫电池研究工作的进展,并对未来发展态势及方向进行探讨。由于缺乏直接的电芯和模块的数据测试,在大型器件上的安全性测试问题上,亟待其他科研工作者补充总结。

锂硫电池;安全性能;阻燃电解液;固体电解质

近年来,锂离子电池(LIBs)已经在便携式消费电子产品和移动电源中得到了广泛的应用[1-3]。然而,随着电动交通工具和分布式储能的发展,基于插层化学的传统锂离子电池体系(如LiCoO2|石墨电池)已经不能满足对高能量密度、长循环和低储能成本的需求[4-7]。在新一代储能技术开发的过程中,基于多电子转化反应的锂硫(Li-S)电池由于其超高的能量密度、低廉的材料价格以及优异的环境友好性,成为了当前电化学储能领域十分重要的研究内容及方向[8]。特别是在新能源汽车的研发当中,由于传统锂离子电池能量密度的限制,其性能往往不尽如人意。开发能量密度更高的电池从而满足未来社会日益增长的生活需求,不仅是世界各国所面临的挑战,亦是大势所趋。相比于锂离子电池,锂硫电池体系中由于硫丰富的储量、超高理论容量以及环境友好的特性,引起了研究者们浓厚的兴 趣[9-12]。如图1所示,锂硫电池的内部结构主要是以金属锂为负极,单质硫为正极活性物质构成[13]。在放电过程中,金属锂失去电子变成锂离子,通过电解液迁移到正极,与单质硫反应,随着放电的进行,产物从多硫化锂逐步转化成硫化锂[14];在充电过程中,硫化锂发生电化学氧化,从而释放锂离子并转化为单质硫,锂离子迁移回负极沉积成金属 锂[8]。由于活性物质具有超高的理论容量(锂:3800 mA·h/g;硫:1675 mA·h/g),组装而成的锂硫电池理论能量密度高达2600 W·h/kg,被认为是下一代高能量密度锂电池的首选[15]。

图1 锂硫电池结构,充放电原理以及相应的能量密度对比图

然而,锂硫电池本身固有的缺陷阻碍了其进一步的发展和商业化应用。要实现高性能、长寿命的锂硫电池,主要还存在以下挑战[16]:第一,正极活性材料充放电产物S/Li2S均是电子和离子绝缘体(5×10-30S/cm,25 ℃),导致其作为正极材料时的活性物质利用率低,倍率性能差[17];第二,在充放电反应过程中形成可溶性的锂多硫离子(LiPS)中间体,并在正负极之间穿梭形成“穿梭效应”,导致电池循环过程中活性组分的损失、容量的快速衰减以及库仑效率的降低[18-20];第三,醚类电解液的挥发性和易燃性[21];第四,充放电过程中的体积变化导致电极破碎以及锂枝晶的生长造成的电池短路等问题依旧尚待商榷[22]。为实现Li-S电池的实际应用,国内外已经做了大量的研究工作。主要集中在解决硫正极的固硫和用硫的问题,即S的导电性差以及多硫离子“穿梭效应”的问题。寻找极性基质材料,利用材料表面活性位点与多硫离子的相互作用,抑制多硫离子的“穿梭效应”,成为Li-S电池研究的重要内容。杂原子如S、N、O等掺杂的碳材料首先受到人们的关注。但是,此类材料的极性位点相对较少,而杂原子掺杂量较大时,可能会影响材料的导电性。有机含氧官能团如酰胺基、羧基和羟基等基团也被证明能够与多硫离子相互作用,但是绝大多数的有机化合物是绝缘体或者导电性不良。无机金属化合物如TiS2[23]和Ti4O7[24]等,可以充分通过极性表面与多硫离子形成化学相互作用,从而可以有效缓解多硫化物穿梭效应,提高Li-S电池长循环稳定性。迄今为止,通过引入有效的固硫机制和适当的电极结构设计,锂硫电池的循环稳定性已经得到了长足的进步。

图2 锂硫电池安全性研究的进展和发展方向

一个成熟的电池体系,其较高的能量密度和低廉的价格固然为大家所喜,但其安全性却是使用者和社会公众所关心的核心问题,亦是目前锂硫电池的研发重点之一。目前已有众多研究者针对上述问题提出了自己的见解以及改进策略,包括金属锂负极保护、隔膜修饰、新型电解质添加剂乃至固态电解质的开发,以及体积变化问题的解决方案等。本文从锂硫电池的实用化出发,总结锂硫电池安全防护工作的研究进展,并对未来发展态势及研究方向进行探讨。

1 锂金属负极引起的安全问题及应对策略

与传统石墨负极相比,锂金属负极具有高的理论比能量(3860 mA·h/g)、低密度(0.59 g/cm3)和低电极电势(-3.04 V. RHE)的优势,一直被认为是下一代的理想电池负极材料。早在20世纪70年代,锂金属负极就被尝试用于锂电池体系,然而严重的安全隐患最终导致其被随后的锂离子电池体系所取代。目前的锂金属负极应用于储能体系,主要存在以下问题。①锂金属沉积过程容易受不均匀电场分布的影响,在凸起处电荷密集沉积速度更快,从而形成树状枝晶[25]。而枝晶锂易刺穿隔膜造成正负极短路,产生局部高温,引起包含易燃有机电解液的电池体系起火和爆炸。②作为一种无宿主的电化学沉积/溶出过程,金属锂负极在循环过程中有着将近400%的体积变化。巨大的体积变化加剧了电极界面的不稳定,如固体电解质界面(SEI)的破碎和缺损,造成不均匀表面。这也是产生锂枝晶的一个重要原因。不难看出,锂硫电池安全性问题的关键点在于锂金属负极一侧,不均匀、不稳定的电极界面在易燃的有机体系中难以稳定循环,并存在巨大的安全隐患。所以,解决锂硫电池的安全性问题主要从锂负极和电解液两方面入手,解决策略又可分为现阶段的防火处理以及长远发展所需的稳定界面两个方向。

1.1 抑制锂枝晶生长,从根源上避免安全问题的 引发

抑制锂枝晶生长,不仅有利于提高锂硫电池的安全性,对于改善电池循环性能,避免容量衰减方面也有着积极的影响,可谓一举两得。在过去的几十年中,国内外同行为解决上述问题进行了大量的研究,主要集中于在锂负极表面加入物理或化学的保护膜,对锂负极基体结构进行改进,以及利用添加剂在循环过程中对锂负极进行原位的保护[26-27]。其中物理保护膜是较早提出且较常用的手段,主要通过旋涂、原子层沉积、硬模板等制备工艺来实现,同样的保护膜也可加装到隔膜的负极侧[28-29]。物理保护膜手段简单易行,但对膜的离子导电性以及机械强度的要求很高。在锂金属电极表面增加一层保护膜,一方面可以提高电极表面的柔韧性,缓解来自枝晶的局部压力;另一方面可以影响锂离子浓度分布,抑制枝晶生长。如图3所示,最开始,研究者们使用具有弹性链段的有机物作为保护膜的主要成分覆盖在锂金属电极表面,如通过硼硅键交联的聚二甲基硅氧烷(PDMS)材料[30]。当电极表面的凸起对保护膜产生应力使表面和链段拉伸时,链段间交联的硼硅键便会收缩使局部刚度增加,抑制锂枝晶生长。但美中不足的是,纯有机聚合物保护膜会阻碍锂离子在界面的运输,增加了界面阻抗,成为提高锂硫电池性能的一个阻碍。

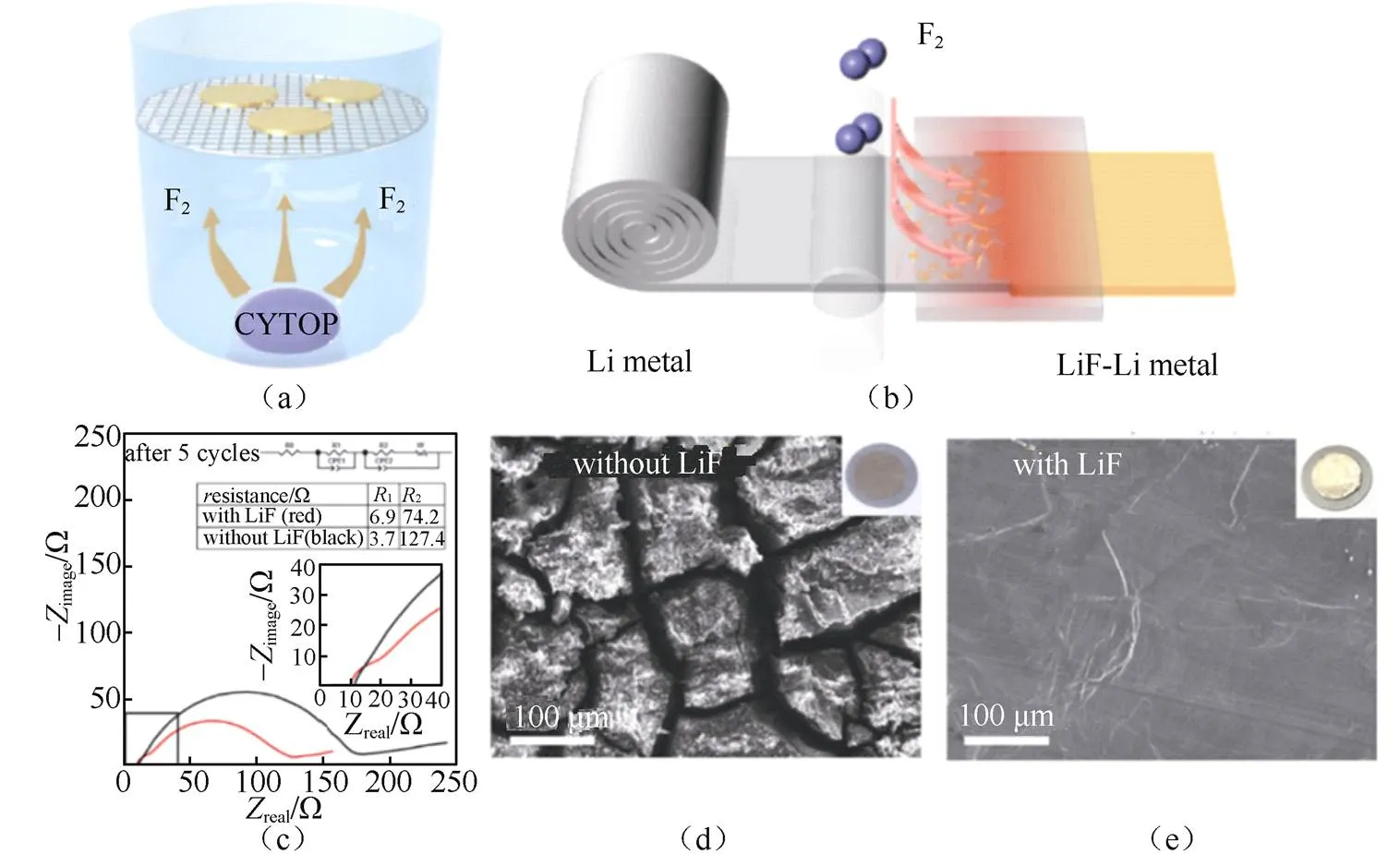

图3 (a~b)含氟聚合物分解制备LiF保护层的反应设计模型;(c)保护与未保护的锂电极界面阻抗对比;(d~e)保护与未保护的锂电极循环后SEM图

为了解决有机保护膜会增加界面阻抗的问题,具有亲锂性的Li3PO4、Li3N和LiF被用作无机保护膜的主要成分[31-32]。利用在高温下易分解的含氟聚合物分解出F2气体[图3(a)],F2气体在锂金属电极表面与其反应[图3(b)],原位制备LiF薄层,不仅减小了电极的界面阻抗,还为其构建了一个均匀的亲锂表面,从而引导锂离子均匀沉积,抑制锂枝晶。但无机保护膜具有较大的刚度,难以适应锂金属电极在循环过程中的体积膨胀,易破碎。

CUI等[33]通过简单混合及滚压的方法制备了石墨烯包覆锂合金并自组装成薄片状锂负极[图4(a)]。氧化石墨烯作为无机保护层相比LiF等无机盐具有较好的弹性,在对锂负极包覆保护的同时避免了充放电过程中保护膜的破裂。包覆在石墨烯层内部的合金纳米颗粒可以支撑石墨烯并预留膨胀空间,能够更好地避免锂电池循环过程中石墨烯层形貌改变导致保护层失效[图4(b)]。该材料锂化后可实现在空气气氛下放置48 h无明显氧化[图4(c)]。

图4 (a)自组装石墨烯包覆纳米锂合金颗粒电极结构示意及SEM图;(b)复合电极充放循环示意图及SEM图;(c)在空气气氛中的稳定性测试

在有机聚合物中掺杂具有较好离子导通性的无机纳米颗粒也成为设计表面保护膜的新思路。在具有一定柔性链段的高分子聚合物中加入高度分散的无机纳米颗粒,无机纳米颗粒可为锂离子传输提供通道,从而降低保护膜的界面阻抗。CUI等[29]制备了丁苯橡胶(SBR)作为柔性聚合物基底,掺杂Li3N纳米颗粒的表面保护膜。丁苯橡胶使电极表面具有1 GPa的弹性模量,而Li3N 在室温下具有10−3~10−4S/cm的锂离子传导速率,满足界面对离子传导的需求,故大大提高了铜锂半电池的库仑效率。如前文所述,具有良好亲锂性质的LiF纳米颗粒也可作为有机保护膜的添加成分,在解决离子传导的同时更好地抑制枝晶生长。用聚合物柔性基底可保证保护膜良好的弹性,添加在保护膜内均匀分散的LiF纳米颗粒起到了均匀LiF保护层的效果,引导锂离子均匀沉积,抑制枝晶生长[34]。

表面改性保护主要针对安全问题的引发根 源——锂枝晶生长进行调控和抑制。电极表面改性或覆盖保护膜,均不失为一个双全的方法。但大部分表面保护膜的制备方法成本较高,工艺复杂,不便于工业化实现,从而限制了表面保护膜的发展和实际应用。

1.2 调控电解液成分,增加锂表面稳定性

金属锂与电解液间的高反应性使得其界面总覆盖一层固态电解质界面(SEI)膜,构建高稳定性的人工SEI膜也是锂负极保护的重要方法。对于构筑稳定均匀表面和抑制锂枝晶生长,电解质添加剂相对于表面保护方法,省去了电极预处理的步骤,更加简单和易于实现。而如前文所述,LiF作为一种具有良好亲锂性能的无机成分,在引导吸附电极表面的锂离子使其均匀沉积有着重要的作用,故也可引入SEI膜中。如在工业上常用的脂类电解液中添加氟代碳酸乙烯酯(FEC)[35],即可提高SEI膜中LiF的比例。但SEI中包含的大量无机盐如LiF、Li2O、Li2CO3,均对其适应锂负极的体积膨胀有着反作用。理想的SEI膜应和表面保护膜相似,具有良好的力学性能应对局部应力,又可灵活应对电池循环中的体积变化。对此,也可通过电解液成分的改变增加SEI中的有机组分。如使用含硫聚合物作为电解质添加剂,在电池循环的过程中该添加剂可在锂金属表面分解形成含硫有机链段和Li2S与Li2S2,兼顾了锂电极表面对有机和无机成分的需求[36]。此外,配合锂硫电解液(醚类电解液)使用的添加剂LiNO3因其Li—N键也可起到防止球状锂沉积和增强界面稳定性的作用。综合研究者们的发现,推测含有强电负性元素的无机锂盐均可在锂金属电极与电解质界面起到良好的稳定界面的作用。

2 修饰隔膜和固态电解质的开发

图5 使用纳米结构氧化物作为Li-S电池的隔膜。(a)含有V2O5涂覆的隔膜的Li-S电池的示意图;(b)V2O5涂覆的多孔聚合物隔板的横截面SEM图

CHENG等[46]将玻璃纤维(GFs,SiO2)作为锂金属电池的功能性中间层。在Li金属电池中,基于GF的隔板在金属锂阳极和常规聚合物隔板之间提供大量极性官能团(图6)。SiO2的极性官能团可以吸附相当数量的Li+,以补偿Li+与常规Cu箔阳极凸起之间的静电相互作用和浓度扩散,避免Li+在凸起周围累积,从而防止了枝晶刺破隔膜引起的电池短路问题。分子模拟表明,相对于Cu和Li的2.85 eV结合能,SiO2和Li之间可以产生3.99 eV的结合能。有限元方法证实均匀分布的Li+导致额外的1.14 eV。经过电化学测试,对于具有GF改性的阳极,实现了无枝晶锂沉积和稳定的循环性能。当Al2O3颗粒在隔膜中与石墨烯一起组合时(图6),实现了三层石墨烯/ PP/Al2O3隔膜。Al2O3提高了Li-S电池的热稳定性和安全性,因为Li金属可以均匀地沉积在阳极上[47]。极性氧化物的使用能够有效地调节负极表面锂离子分布,并且实现金属锂均匀成核以抑制枝晶生长。

图6 金属氧化物对金属锂负极的保护作用。(a)SiO2具有极性Si-O/O-H官能团,引入与Li+的强相互作用,诱导Li+在电极表面重新均匀分布,并且实现无枝晶的Li沉积;(b)具有台阶的金属铜表面,SiO2纤维覆的金属铜表面的锂沉积原子模型。锂,氧,硅和铜原子分别由紫色,红色,黄色和橙色球体表示;(c)Li+在SiO2纤维覆盖的金属Cu表面的分布的数值模拟;(d~e)三层石墨烯/聚丙烯/Al2O3隔膜的结构示意图及其在Li-S电池中的应用

到目前为止,改进的隔膜/夹层系统主要集中在阻断多硫化物穿梭,实现锂离子的快速转移途径,以及在工作的Li-S电池中有效保护锂金属从而提高电池的安全性能。总之金属氧化物掺入隔膜/夹层中,使得锂硫电池体系具有新颖的结构和性质。这不仅可以阻止多硫化物的穿梭,还可以保护锂金属阳极。

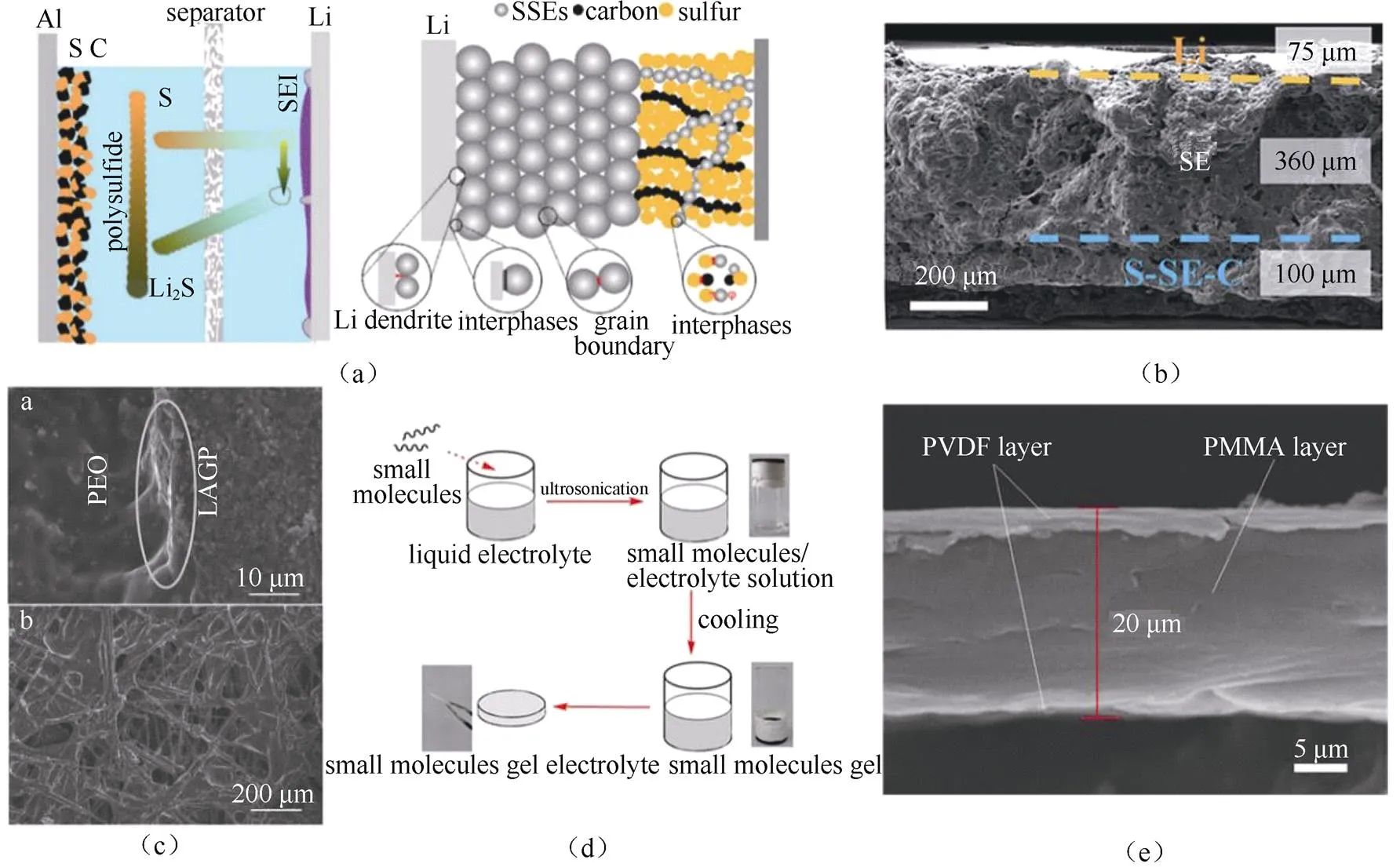

电解液作为锂硫电池中的重要组成部分,在离子的传递上起着十分重要的作用。不同于液体电解液,固态电解质具有较高的机械强度和适当的锂离子扩散系数,被视为解决穿梭效应、提高Li-S电池循环性能和安全性能的有效方案[36]。在过去50年里,固态电解质的研究取得了令人瞩目的成就,但与其相关的界面安全问题依然是实现全固态锂硫电池的主要障碍。如图7(a)所示,这些界面问题包括固态电解质的化学稳定性、固态电解质与金属锂负极的界面稳定性、固态电解质与硫正极的混合以及界面兼容性,以及金属锂负极在界面的结晶生长行为等[22, 48]。

图7 固态电解质进展(a)液态及固态锂硫电池的界面问题;(b)基于Li7P2.9S10.85Mo0.01电解质的全固态Li-S电池的横截面SEM图像;(c)a为凝胶-陶瓷多层横截面的SEM图像,b为用GPE浸泡的多孔碳纸的SEM图像;(d)制备小分子凝胶电解质的示意图;(e)PVDF/PMMA/PVDF膜的横截面的SEM像

3 锂硫电池体积变化导致的后果及其改进策略

锂硫电池的体积变化主要是由于金属锂负极的溶解、沉积以及正极的硫和硫化锂的相互转化所造成的。在充放电过程中,锂金属的溶解以及沉积会导致电极体积的剧烈变化,而正极活性物质的固相-液相-固相转化亦会造成大约80%(基于硫的体积)的体积变化[18, 54],也可能会导致正极框架的坍塌。电化学反应过程中物质转化导致的巨大体积变化,依然是锂硫电池商业化道路上的一道难关。通过对电极结构的合理设计,给电池反应预留足够空间,是目前应对锂硫电池充放电过程中巨大体积变化的主要方案。

近来,在锂硫电池结构劣化以及界面层不稳定方面,众多研究者已经报道了大量的工作试图来解决这个问题。在锂负极方面,为了保证负极保护的有效性和实用性,所采取的策略必需满足以下几个条件:①化学稳定性较强,在循环前后不发生变化;②结构强度高;③离子电导率较高。2014年CUI等[55]尝试构造了空心纳米碳球[图8(a)]从而来封装锂,给锂化和脱锂化过程留有足够的空间。而在2016年CUI等[56]又提出了三维亲锂性基底的锂负极设计方案[图8(b)],通过薄层的氧化锌层来使表面亲锂化,将熔融锂灌注到三维基底形成复合金属锂负极。由于锂的电化学溶解/沉积均在三维骨架内部进行,使得在充放电前后负极电极的体积变化十分微弱,同时也有效抑制了锂枝晶的生成。GUO课题组[57]采取了多功能自支撑石墨化碳纤维电极(freestanding graphitized carbon fiber,GCF)作为集流体,将金属锂有效地储存其中,在降低了体积变化的同时平衡了局部电流密度,抑制了锂枝晶的生长[图8(c)]。ZHOU等[58]在此基础上,对碳布进行了表面羧基化处理,通过电沉积的方法将锂灌注其中,羧基化的基团可以诱导锂的沉积,确保锂可以均匀的在碳纤维上进行包覆型的生长,在充放电过程前后也可以保证框架结构的完整性。同时电沉积的手段也可以确保表面有优良的固体电解质膜,抑制了锂枝晶的生长[图8(d)]。

图8 金属锂负极体积变化的应对策略:(a)空心纳米碳球作为金属锂载体;(b)三维亲锂性框架结构的构建;(c)自支撑石墨化碳纤维电极的设计以及(d)羧基化碳纸诱导锂沉积

在硫正极方面,苗力孝等[59]观察到了在循环前后由于体积变化过大,正极储硫材料的破碎状况。应对于此,正极框架结构的设计势在必行。正极框架的设计同样有几个要求需要满足:①材料导电性较好;②对多硫化物吸附性较好;③能适应较大体积变化,强度较高。目前锂硫电池正极开发主要是围绕这几个方面,从不同角度出发开展工作。NAZAR课题组[60]在2009年首先提出了用CMK-3这种有序介孔碳来包裹硫从而抑制体积的变化。CUI等[61-62]通过二氧化钛空心球乃至导电性较好的缺电子态TiO2n-1,来使硫的充放电过程都在球内进行,从而抑制多硫离子的扩散并降低电极体积变化。在2012年,GUO等[63]通过采用空心二氧化锡球为硬模板,获取了双壳层结构的空心碳球(DHCSs)。为了抑制多硫化物的扩散,杂原子被引入正极材料体系。此种掺杂型的双壳层空心结构,能够很好 地抑制充放电循环过程中硫电极的体积变化。ZHANG等[64]通过氨气还原的方法在石墨烯表面引入含氮官能团,减小体积变化的同时也对多硫化物有着比较好的吸附作用。LIU等[65]则采取了构建导电交联网状结构框架,利用聚苯胺和硫形成碳硫键从而利用化学方法将硫固定,也获得了比较好的成效。

4 阻燃电解液的开发和锂硫电池应用

锂硫电池的安全问题主要由不稳定、易生长枝晶的界面和可燃的电解液共同造成。优化电解液的成分如替换掉电解液中易燃的危险成分,或增加含磷或卤素的分子等的阻燃添加剂可降低电池着火的风险。除此之外,通过改变电解液成分也可对锂金属表面的SEI膜的成分进行调控,从而得到更稳定、难生长枝晶的表面,从根本上消灭引起安全问题的诱因[66]。

在电解液中添加阻燃剂可以防止在电池短路产生局部高温时体系着火,而选择阻燃剂需要综合其电化学窗口等因素考虑。常用的阻燃剂有磷酸盐、磷化物、磷腈和氟化醚等。而锂硫电池中应用阻燃剂还需考虑其是否和电极材料兼容,故目前报道较少。WANG及其团队[68]提出可在脂类电解液中加入三(2,2,2-三氟乙基)亚磷酸酯(TTFP)[67]或亚磷酸二苯酯(TTPi),可有效缩短火焰熄灭的时间[图4(a)~(b)],达到阻燃的效果。且使用含TTFP的电解液可如LiFSI溶于磷酸酯类溶剂能够实现稳定的金属锂或者钠的循环[69]。但是超浓电解液的高成本、高黏

图9 (a)普通电解液燃烧过程与时间;(b)添加了TTFP阻燃剂的电解液燃烧过程与时间;(c)在含有TTFP的电解液中循环后的电极表面F1s的X射线光电子能谱图

在循环中为电极界面添加—CF3基团[图4(c)],从而增加锂离子的导通性。超高浓度的阻燃电解液,高黏度和低电导率影响了工业应用。近期ZHANG课题组[70]报道了一种局部超浓阻燃性电解液的设计:利用阻燃性强的磷酸三乙酯/二(2,2,2-三氟乙基)碳酸酯(TFEC)和传输锂离子的双氟磺酰亚胺锂盐(LiFSI)的混合液作为电解液,BTFE作为分散溶剂。这种局部超浓电解液的设计既保持了超浓电解液的阻燃性和高稳定性,又具有低的黏度和高的锂离子传导能力。在锂离子电池体系应用中,不仅在高电位下(4V)有着很好的性能,且具有很高的安全性。

5 高性能锂硫电池发展要求和安全性评测

锂硫电池作为产业应用型发展体系,在与传统锂离子电池产业竞争的过程中依然有着很长的路要走,且其各项指标势必需要满足实际应用场合的需求。为了发挥出锂硫电池高能量密度的优势,总结了在成熟体系中对锂硫电池硫正极的基本要求:较高的活性物质利用率(≥80%,基于硫)[71-72]、足够稳定的循环性能[17](循环圈数≥500圈且容量保持率高于80%)、超高硫载量(≥13 mg/cm2)[17]、硫在正极中的比例(≥70%)[72-73]以及硫与电解液比例(E/S ratio <4 μL/mg)[21, 39]。由于电池体系十分贴近日常生活,对其安全性也有着较高的要求。针对锂硫电池的安全性,现阶段的测试主要包括高低温、挤压、针刺、温控短路、过充和过放、高低压、跌落等。目前的高低温测试主要方法是控制温度范围在-10~300 ℃,在不同温度、不同变温速率下观察电池结构变化,是否出现膨胀等现象。在挤压测试方面,现阶段主要考虑挤压位置和挤压速度,不同电解质的挤压,缺少一个时间的变量测试,而往往时间的长短会更容易影响电池的形变情况。现阶段电池跌落测试中,往往只考虑了不同面在1.2 m高度的跌落测试,而在实际中电池跌落往往有很大的随机性。由于锂硫电池是以金属锂为负极,其高温易燃的特点使得在设计过程中需要加强对其的保护。因此,不仅要考虑某一个点多次跌落的结果,观察电池是否有爆炸、漏液、短路等情况的发生,同时也要考虑电解质成分(液体、凝胶、固态电解质等)对跌落测试的影响等。

6 结语与展望

在众多研究者的努力下,锂硫电池在近年有了长足而有效的发展。无论是在提高能量密度、改善电池内部的电极/电解液界面稳定性,还是安全性能测试提升上,相关研究工作都在不断地努力。锂硫电池所固有的高能量密度、低成本和环境友好的优势是其发展的根本原因。在保证安全性的前提下,解决锂枝晶生长、金属锂粉化以及多硫化物的扩散,仍是锂硫电池研究的重要方向。阻燃性电解液和固态电解质的使用,有望从根本上解决锂硫电池的安全问题。但是现有阻燃电解液的电化学稳定性还有待于进一步提高,局部超浓电解液的设计能够很好地平衡电解液阻燃性、电极界面稳定性和电池放电能力的矛盾,即将成为电解液研究的热点。无机-有机复合固体电解质得益于稳定的电化学界面和较高的锂离子电导率,最有希望成为固态锂硫电池的一个突破口,但是仍然存在大量的科学和技术难题有待解决。如何构筑新的复合电解质结构并改善固态电解质/电极界面问题是下一步的研究重点。

随着科技的发展和新的应用场景不断涌现,现有的锂离子电池愈发不能满足日益增长的能量密度的需要,社会各界翘首以待新一代储能体系的开发。为了上述目标的达成,在锂硫电池相关基础理论部分,仍需进一步的深入与拓展;而在整体的研究-产业化阶段,一套完整的技术体系以及行业标准也须建立,现有的安全性测试标准及结果也尚需同行补充。尽管前路坎坷,锂硫电池的发展及前景依然值得期待。

[1] GOODENOUGH J B, PARK K S. The Li-ion rechargeable battery: A perspective[J]. J. Am. Chem. Soc., 2013, 135(4): 1167-1176.

[2] WHITTINGHAM M S. Ultimate limits to intercalation reactions for lithium batteries[J]. Chem. Rev., 2014, 114(23): 11414-11443.

[3] CHENG X B, ZHANG R, ZHAO C Z, et al. Toward safe lithium metal anode in rechargeable batteries: A review[J]. Chem. Rev., 2017, 117(15): 10403-10473.

[4] CAO R, XU W, LV D, et al. Anodes for rechargeable lithium-sulfur batteries[J]. Adv. Energy Mater., 2015, 5(16): 1402273.

[5] BRUCE P G, FREUNBERGER S A, HARDWICK L J, et al. Li-O2and Li-S batteries with high energy storage[J]. Nat. Mater., 2011, 11(1): 19-29.

[6] SCROSATI B, GARCHE J. Lithium batteries: Status, prospects and future[J]. J. Power Sources, 2010, 195(9): 2419-2430.

[7] NITTA N, WU F, LEE J T, et al. Li-ion battery materials: Present and future[J]. Materials Today, 2015, 18(5): 252-264.

[8] LIU X, HUANG J Q, ZHANG Q, et al. Nanostructured metal oxides and sulfides for lithium-sulfur batteries[J]. Adv. Mater., 2017, 29(20): doi: 10.1002/adma.201601759.

[9] YANG Y, ZHENG G, CUI Y. Nanostructured sulfur cathodes[J]. Chem. Soc. Rev., 2013, 42(7): 3018.

[10] MA L, HENDRICKSON K E, WEI S, et al. Nanomaterials: Science and applications in the lithium-sulfur battery[J]. Nano Today, 2015, 10(3): 315-338.

[11] YIN Y X, XIN S, GUO Y G, et al. Lithium-sulfur batteries: Electrochemistry, materials, and prospects[J]. Angew. Chem. Int. Ed. Engl., 2013, 52(50): 13186-13200.

[12] ADELHELM P, HARTMANN P, BENDER C L, et al. From lithium to sodium: Cell chemistry of room temperature sodium-air and sodium-sulfur batteries[J]. Beilstein. J. Nanotechnol., 2015, 6: 1016-1055.

[13] LI M, CHEN Z, WU T, et al. Li2S- or S-based lithium-ion batteries[J]. Adv. Mater., 2018, e1801190.

[14] CHIANG Y M. Materials science. Building a better battery[J]. Science, 2010, 330(6010): 1485-1486.

[15] LEI T, CHEN W, HUANG J, et al. Multi-functional layered WS2 nanosheets for enhancing the performance of lithium-sulfur batteries[J]. Advanced Energy Materials, 2017, 7(4): 1601843.

[16] CHUNG S H, CHANG C H, MANTHIRAM A. Progress on the critical parameters for lithium-sulfur batteries to be practically viable[J]. Advanced Functional Materials, 2018, doi:10.1002/adfm. 20180118.

[17] PENG H J, HUANG J Q, CHENG X B, et al. Review on high-loading and high-energy lithium-sulfur batteries[J]. Advanced Energy Materials, 2017, 7(24): doi: 10.1002/aenm.201700260.

[18] CHENG Z, PAN H, ZHONG H, et al. Porous organic polymers for polysulfide trapping in lithium-sulfur batteries[J]. Advanced Functional Materials, 2018, doi: 10.1002/adfm.201707597.

[19] LI G, WANG S, ZHANG Y, et al. Revisiting the role of polysulfides in lithium-sulfur batteries[J]. Adv. Mater., 2018, 30(22): e1705590.

[20] FANG R, ZHAO S, SUN Z, et al. More reliable lithium-sulfur batteries: status, solutions and prospects[J]. Adv. Mater., 2017, 29(48): doi: 10.1002/adma.201606823.

[21] ZHANG S, UENO K, DOKKO K, et al. Recent advances in electrolytes for lithium-sulfur batteries[J]. Advanced Energy Materials, 2015, 5(16): doi:10.1002/aenm.201500117.

[22] ROSENMAN A, MARKEVICH E, SALITRA G, et al. Review on Li-sulfur battery systems: An integral perspective[J]. Advanced Energy Materials, 2015, 5(16): doi: 10.1002/aenm.201500212.

[23] SEH Z W, YU J H, LI W, et al. Two-dimensional layered transition metal disulphides for effective encapsulation of high-capacity lithium sulphide cathodes[J]. Nat. Commun., 2014, 5: 5017.

[24] PENG H J, ZHANG G, CHEN X, et al. Enhanced electrochemical kinetics on conductive polar mediators for lithium-sulfur batteries[J]. Angewandte Chemie International Edition, 2016, 55(42): 12990-12995.

[25] LIU W, LIN D C, PEI A, et al. Stabilizing lithium metal anodes by uniform Li-ion flux distribution in nanochannel confinement[J]. Journal of the American Chemical Society, 2016, 138(47): 15443-15450.

[26] LIANG X, PANG Q, KOCHETKOV I R, et al. A facile surface chemistry route to a stabilized lithium metal anode[J]. Nature Energy, 2017, 6: doi: 10.1038/nenergy.2017.119.

[27] CHENG X B, ZHANG R, ZHAO C Z, et al. Toward safe lithium metal anode in rechargeable batteries: A review[J]. Chem. Rev., 2017, 117(15): 10403-10473.

[28] ZHENG G, LEE S W, LIANG Z, et al. Interconnected hollow carbon nanospheres for stable lithium metal anodes[J]. Nature Nanotech, 2014, 9(8): 618-623.

[29] LIU Y Y, LIN D C, YUEN P Y, et al. An artificial solid electrolyte interphase with high Li-ion conductivity, mechanical strength, and flexibility for stable lithium metal anodes[J]. Advanced Materials, 2017, 29(10): doi: 10.1002/adma.201605531.

[30] LIU K, PEI A, LEE H R, et al. Lithium metal anodes with an adaptive "solid-liquid" interfacial protective layer[J]. Journal of the American Chemical Society, 2017, 139(13): 4815-4820.

[31] ZHAO J, LIAO L, SHI F, et al. Surface fluorination of reactive battery anode materials for enhanced stability[J]. Journal of the American Chemical Society, 2017, 139(33): 11550-11558.

[32] LIN D C, LIU Y Y, CHEN W, et al. Conformal lithium fluoride protection layer on three-dimensional lithium by nonhazardous gaseous reagent freon[J]. Nano Lett., 2017, 17(6): 3731-3737.

[33] ZHAO J, ZHOU G, YAN K, et al. Air-stable and freestanding lithium alloy/graphene foil as an alternative to lithium metal anodes[J]. Nature Nanotechnology, 2017, 12(10): 993-999.

[34] XU R, ZHANG X Q, CHENG X B, et al. Artificial soft-rigid protective layer for dendrite-free lithium metal anode[J]. Advanced Functional Materials, 2018, doi: 10.1002/adfm.201705838.

[35] ZHANG X Q, CHENG X B, CHEN X, et al. Fluoroethylene carbonate additives to render uniform Li deposits in lithium metal batteries[J]. Advanced Functional Materials, 2017, 27(10): doi: 10.1002/adfm.201605989.

[36] LI G, GAO Y, HE X, et al. Organosulfide-plasticized solid-electrolyte interphase layer enables stable lithium metal anodes for long-cycle lithium-sulfur batteries[J]. Nature Communications, 2017, 8(1): 850.

[37] ELAZARI R, SALITRA G, TALYOSEF Y, et al. Morphological and structural studies of composite sulfur electrodes upon cycling by hrtem, afm and raman spectroscopy[J]. Journal of the Electrochemical Society, 2010, 157(10): A1131.

[38] MIKHAYLIK Y V, AKRIDGE J R. Polysulfide shuttle study in the Li/S battery system[J]. Journal of the Electrochemical Society, 2004, 151(11): A1969.

[39] HAGEN M, HANSELMANN D, AHLBRECHT K, et al. Lithium-sulfur cells: The gap between the state-of-the-art and the requirements for high energy battery cells[J]. Advanced Energy Materials, 2015, 5(16): doi: 10.1002/aenm.201401986.

[40] SUN Y Z, HUANG J Q, ZHAO C Z, et al. A review of solid electrolytes for safe lithium-sulfur batteries[J]. Science China Chemistry, 2017, 60(12): 1508-1526.

[41] YU X, JOSEPH J, MANTHIRAM A. Polymer lithium-sulfur batteries with a Nafion membrane and an advanced sulfur electrode[J]. Journal of Materials Chemistry A, 2015, 3(30): 15683-15691.

[42] BAUER I, THIEME S, BR CKNER J, et al. Reduced polysulfide shuttle in lithium-sulfur batteries using Nafion-based separators[J]. Journal of Power Sources, 2014, 251: 417-422.

[43] HUANG J Q, ZHUANG T Z, ZHANG Q, et al. Permselective graphene oxide membrane for highly stable and anti-self-discharge lithium-sulfur batteries[J]. ACS Nano, 2015, 9(3): 3002-3011.

[44] ZHOU G, LI L, WANG D W, et al. A flexible sulfur-graphene-polypropylene separator integrated electrode for advanced Li-S batteries[J]. Advanced Materials, 2015, 27(4): 641-647.

[45] LI W, HICKS-GARNER J, WANG J, et al. V2O5polysulfide anion barrier for long-lived Li-S batteries[J]. Chemistry of Materials, 2014, 26(11): 3403-3410.

[46] ZHUANG T Z, HUANG J Q, PENG H J, et al. Rational integration of polypropylene/graphene oxide/nafion as ternary-layered separator to retard the shuttle of polysulfides for lithium-sulfur batteries[J]. Small, 2016, 12(3): 381-389.

[47] CHENG X B, HOU T Z, ZHANG R, et al. Dendrite-free lithium deposition induced by uniformly distributed lithium ions for efficient lithium metal batteries[J]. Advanced Materials, 2016, 28(15): 2888-2895.

[48] XU K. Electrolytes and interphases in Li-ion batteries and beyond[J]. Chem. Rev., 2014, 114(23): 11503-11618.

[49] XU R C, XIA X H, WANG X L, et al. Tailored Li2S-P2S5glass-ceramic electrolyte by MoS2doping, possessing high ionic conductivity for all-solid-state lithium-sulfur batteries[J]. Journal of Materials Chemistry A, 2017, 5(6): 2829-2834.

[50] WANG Q, WEN Z, JIN J, et al. A gel-ceramic multi-layer electrolyte for long-life lithium sulfur batteries[J]. Chemical Communications, 2016, 52(8): 1637-1640.

[51] FURUKAWA K, OKAJIMA K, SUDOH M. Structural control and impedance analysis of cathode for direct methanol fuel cell[J]. Journal of Power Sources, 2005, 139(1/2): 9-14.

[52] ZHU S, MA F, WANG Y, et al. New small molecule gel electrolyte with high ionic conductivity for Li-S batteries[J]. Journal of Materials Science, 2016, 52(7): 4086-4095.

[53] YANG W, YANG W, FENG J, et al. High capacity and cycle stability rechargeable lithium-sulfur batteries by sandwiched gel polymer electrolyte[J]. Electrochimica Acta, 2016, 210: 71-78.

[54] 王维坤, 王安邦, 金朝庆, 等. 高性能锂硫电池正极材料研究进展及构建策略[J].储能科学与技术, 2017, 6(3): 331-344.

WANG Weikun, WANG Anbang, JIN Chaoqing, et al. Research development and progress of high performance cathode design for lithium sulfur batteries.[J]. Energy Storage Science and Technology, 2017, 6(3): 331-344

[55] YAN K, LU Z, LEE H W, et al. Selective deposition and stable encapsulation of lithium through heterogeneous seeded growth[J]. Nature Energy, 2016, 1(3): doi: 10.1038/nenergy.2016.10.

[56] LIU Y, LIN D, LIANG Z, et al. Lithium-coated polymeric matrix as a minimum volume-change and dendrite-free lithium metal anode[J]. Nature Communications, 2016, 7: doi: 10.1038/ncomms10992.

[57] ZUO T T, WU X W, YANG C P, et al. Graphitized carbon fibers as multifunctional 3D current collectors for high areal capacity Li anodes[J]. Advanced Materials, 2017, 29(29): doi: 10.1002/adma.201700389.

[58] WANG Q, YANG C, YANG J, et al. Stable Li metal anode with protected interface for high-performance Li metal batteries[J]. Energy Storage Materials, 2018, 15: 249-256.

[59] WANG M, WANG W, WANG A, et al. A multi-core-shell structured composite cathode material with a conductive polymer network for Li-S batteries[J]. Chemical Communications, 2013, 49(87): 10263-10265.

[60] JI X, LEE K T, NAZAR L F. A highly ordered nanostructured carbon-sulphur cathode for lithium-sulphur batteries[J]. Nat. Mater., 2009, 8(6): 500-506.

[61] TAO X, WANG J, YING Z, et al. Strong sulfur binding with conducting Magneli-phase TiO2n-1nanomaterials for improving lithium-sulfur batteries[J]. Nano Letters, 2014, 14(9): 5288-5294.

[62] WEI SEH Z, LI W, CHA J J, et al. Sulphur-TiO2yolk-shell nanoarchitecture with internal void space for long-cycle lithium-sulphur batteries[J]. Nat. Commun., 2013, 4: 1331.

[63] YIN Y X, XIN S, WAN L J, et al. SnO hollow spheres: Polymer bead-templated hydrothermal synthesis and their electrochemical properties for lithium storage[J]. Science China Chemistry, 2012, 55(7): 1314-1318.

[64] QIU Y, LI W, ZHAO W, et al. High-rate, ultralong cycle-life lithium/sulfur batteries enabled by nitrogen-doped graphene[J]. Nano Lett., 2014, 14(8): 4821-4827.

[65] XIAO L, CAO Y, XIAO J, et al. A soft approach to encapsulate sulfur: polyaniline nanotubes for lithium-sulfur batteries with long cycle life[J]. Advanced Materials, 2012, 24(9): 1176-1181.

[66] QU C, CHEN Y, YANG X, et al. LiNO3-free electrolyte for Li-S battery: A solvent of choice with low K sp of polysulfide and low dendrite of lithium[J]. Nano Energy, 2017, 39: 262-272.

[67] WANG J, LIN F, JIA H, et al. Towards a safe lithium-sulfur battery with a flame-inhibiting electrolyte and a sulfur-based composite cathode[J]. Angewandte Chemie, 2014, 53(38): 10099-10104.

[68] JIA H, WANG J, LIN F, et al. TPPi as a flame retardant for rechargeable lithium batteries with sulfur composite cathodes[J]. Chemical Communications, 2014, 50(53): 7011-7013.

[69] SHI P, ZHENG H, LIANG X, et al. A highly concentrated phosphate-based electrolyte for high-safety rechargeable lithium batteries[J]. Chemical Communications, 2018, 54(35): 4453.

[70] CHEN S, ZHENG J, YU L, et al. High-efficiency lithium metal batteries with fire-retardant electrolytes[J]. Joule, 2018, 2(8): 1548-1558.

[71] PENG H J, HUANG J Q, ZHANG Q. A review of flexible lithium-sulfur and analogous alkali metal-chalcogen rechargeable batteries[J]. Chemical Society Reviews, 2017, 46(17): 5237-5288.

[72] XIAO J. Understanding the lithium sulfur battery system at relevant scales[J]. Advanced Energy Materials, 2015, 5(16): doi: 10.1002/aenm.201501102.

[73] ZHANG S S. Liquid electrolyte lithium/sulfur battery: Fundamental chemistry, problems, and solutions[J]. Journal of Power Sources, 2013, 231: 153-162.

Research progress of safe lithium sulfur batteries

HU Cejun1, YANG Jijin1, WANG Hangchao2, 3, CHEN Yifan2, ZHANG Rongrong2, LIU Wen2,3, SUN Xiaoming1, 3

(1College of Energy, Beijing University of Chemical Technology, Beijing 100029, China;2College of Science, Beijing University of Chemical Technology, Beijing 100029, China;3State Key Laboratory of Chemical Resource Engineering, Beijing 100029, China)

Lithium-sulfur battery (Li-S) has been regarded as one of the most promising energy storage system due to its high energy density, environmental friendly, low cost and abundant resources of sulfur. Recently, the technology development of Li-S battery has been largely improved with the progress of sulfur trapping chemistry and sulfur cathode design. However, the commercialization of Li-S battery is still encountering a series of challenges, such as design of high loading sulfur cathode, activation of sulfur in lean electrolyte or solid electrolyte, stable electrode/electrolyte interface, and safety concerns. In which, the safety issue of Li-S battery is one of the key factors, which impede the commercialization process. In recent years, some strategies have been proposed to address the safety concerns of Li-S battery, including protection of Li metal anode, flame retardant electrolyte, modification of separator, solid electrolyte and accommodation of volume change during discharge and charge. In this review contribution, we summarize the research progress on the safety issue of Li-S battery, and discuss the future development of commercially available high-performance Li-S batteries featuring high energy density, stable cycle and high safety.

lithium-sulfur battery; safe property; flame retardant electrolyte; solid electrolyte

10.12028/j.issn.2095-4239.2018.0172

TQ 028.8

A

2095-4239(2018)06-1082-12

2018-09-03;

2018-09-19。

国家自然科学基金项目(21771018,21701101)。

胡策军(1995—),男,硕士研究生,主要研究方向为限域和催化协同促进的高性能长寿命锂硫电池,E-mail:hcj_0521@163.com;

刘文,教授,主要研究方向为新能源材料和电化学器件,E-mail:wenliu@mail.buct.edu.cn。