聚乙烯缩丁醛生产技术及应用研究进展

2018-11-09周大鹏王笑平

周大鹏,王笑平

江苏斯尔邦石化有限公司,江苏连云港 222002

聚乙烯醇缩丁醛(PVB),是由聚醋酸乙烯酯(PVAc)或者聚乙烯醇(PVA)与丁醛在强酸催化作用下反应得到的缩合产物。PVB分子含有较长支链,具有良好的柔顺性,优良的透明度,极强的黏合力,很好的耐光、耐热、耐寒、耐水性、成膜性、溶解性、混溶性、高抗张强度和耐冲击性能等。它含有的官能团可以进行乙酰基的皂化反应,与玻璃、金属(尤其是铝)等材料有很高的黏接力。因此它在制造夹层安全玻璃、涂料、黏合剂、真空铝箔纸、电器材料、玻璃钢制品、织物处理剂、工程塑料以及光伏等领域具有广泛的应用,是一种开发利用前景广阔的合成树脂材料。

1 PVB树脂生产技术

根据所用初始原料的不同,目前PVB树脂的工业化生产方法可以分为两大类,即以PVAc及一般乙烯酯聚合物为原料的一步法和以PVA为原料的二步法。

1.1 一步法

聚醋酸乙烯酯为原料,水解和生成PVB的缩醛反应同步进行。加速水解的催化剂同样也能促进缩醛反应。反应可以在亲水性溶液中进行也可以在憎水性溶液中进行。从反应后期溶液的相态考虑,又可分为溶解法和沉淀法2种工艺。

1.1.1一步溶解法

溶解法是将聚醋酸乙烯酯制成甲醇悬浮液后进行缩醛化反应。聚醋酸乙烯酯醇解生成的PVA悬浮于溶剂中,并加入丁醛和盐酸进行缩醛反应。随着反应的进行,PVA完全溶解,最终形成均一的PVB甲醇溶液;然后加碱调节pH值,再向溶液中加入水,即可生成PVB的沉淀,经过水洗、中和、干燥即可得到PVB成品[1]。目前国内还没有厂家采用此合成工艺路线。

胡安宁等[2]对一步溶解法生产高品质PVB合成工艺中部分难点提出解决方案,朱宝华[3]采用一步溶解法生产聚乙烯醇缩丁醛树脂,通过对缩合反应中PVAc、正丁醛、盐酸的配比进行研究,制备出缩丁醛基含量大于80%的PVB 树脂。

1.1.2一步沉淀法

向聚醋酸乙烯酯溶液中加盐酸进行水解,当水解接近结束时,加入丁醛,在酸催化和强烈搅拌下缩醛反应迅速进行,生成的PVB从反应液中沉淀析出,经过水洗、中和、干燥即可获得PVB成品。

1.2 二步法

以PVA作为反应物,在适当的酸催化剂存在下,PVA和丁醛反应制备PVB树脂。根据所用溶剂的不同,反应可在均相介质中进行,也可以在非均相介质中进行,同样可分为溶解法和沉淀法2种工艺。

1.2.1二步溶解法

以PVA作为反应物,以低级醇类等作为反应溶剂,加入酸性催化剂和丁醛,随着反应的进行,PVA链上的羟基逐渐减少,生成物逐渐溶解,最终形成均一的溶液。而后加入水,使PVB析出,经过水洗、中和、干燥即可获得 PVB成品。溶解法反应在均相中进行,反应平稳、完全,生成的PVB颗粒均匀,这是达到较高缩醛度的方法,可以生产出丁醛基含量为65%~80%的PVB树脂[4-5]。

宋倩茜等[6]以N-甲基吡咯烷酮(NMP)为溶剂,采用新工艺生产PVB,以反应时间、催化剂(浓HCl)含量、丁醛滴加时间以及反应温度为试验因素,以丁醛利用率、缩醛度和雾度为考核指标,采用单因素试验法和正交试验法优选制备PVB 的最优方案。

1.2.2二步沉淀法

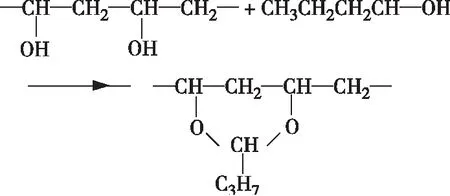

先制得PVA的水溶液,降低温度加入酸催化剂和丁醛,PVA分子中的羟基与丁醛进行缩合反应,生成半缩醛;然后半缩醛再与相邻的羟基进一步缩合[7]。反应式如图1所示。在缩醛化反应初期进行均相缩合反应,当反应到一定程度,溶液发生相变,生成物粒子从溶液中析出形成沉淀,悬浮于母液之中继续进行反应,但此时变为非均相缩合反应;缩合反应结束后进行水洗,并加碱调节pH进行稳定处理即得粉状PVB树脂。为了得到细粉状的树脂,PVA和丁醛进行缩合反应的温度较低温度范围较窄,并且温度随着PVB不同的规格而改变。因此,缩合反应是个关键的工序,需要精确控制温度、时间和浓度,否则便会析出难溶的成块的树脂状产物。

图1 PVA生成反应式

杨彪等[8]针对沉淀法存在的问题,为解决水洗丁醛造成的水资源浪费,采用高压均质技术,将丁醛通过高压均质机分散到聚乙烯醇水溶液中,制备了缩醛基含量75%以上、溶液黏度与市售树脂相当的聚乙烯醇缩丁醛(PVB)树脂。减小丁醛在PVA溶液中的分散粒径,使反应在微体积内进行,并以纳米二氧化硅作为物理隔离分散剂,进行无皂化反应,这大大降低了产物洗涤用水的消耗。

刘帮柱[9]采用二步沉淀法工艺,通过对原液浓度、缩合反应温度及缩合反应中PVA、正丁醛、盐酸的配比进行研究,制备出缩丁醛基含量为72%的PVB树脂。其工艺条件为:m(PVA)∶m(正丁醛)∶m(盐酸)=1∶0.6∶0.16,起始反应温度10 ℃,最高反应温度45 ℃,反应时间5 h,原液浓度12.5%。

赵容等[1]以聚乙烯醇(PVA)水溶液的浓度、反应体系pH、低温反应时间、升温持续时间和高温反应时间等为试验因素,以雾度和透明度为考核指标,采用正交试验法优选出合成安全玻璃用夹层材料,产品缩醛度75.42%,并自制安全玻璃片,考察应用性能。结果表明雾度、透明度指标均满足安全玻璃的指标要求。

张东亮等[10]以马来酸为催化剂代替传统的盐酸催化剂制备PVB,考察了马来酸掺量、m(正丁醛)∶m(PVA)及表面活性剂掺量等对PVB产率和胶膜力学性能的影响,并对PVB的结构及热稳定性等进行了分析。研究结果表明:以马来酸为催化剂制备的PVB具有较好的热稳定性;马来酸催化合成PVB的产率和丁醛利用率均高于传统无机酸催化制备的PVB,并且前者的胶膜力学性能均优于后者。

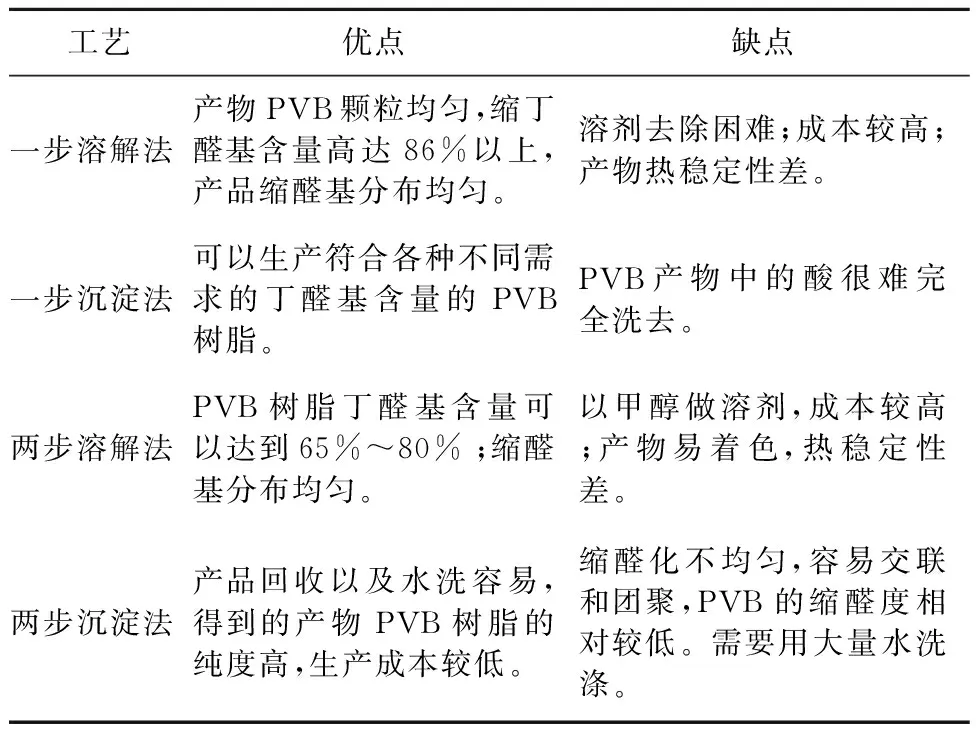

表1 几种工艺优缺点比较

2 PVB树脂的应用

2.1 用作安全玻璃中间膜

PVB树脂具有优良的光学清晰度和耐候性,能在较大的温度范围内保持不变形;具有与柔顺性相结合的坚挺性和优异的抗冲击性能;与各种玻璃的表面有极好的黏合效率,因而将高分子量的PVB树脂加入30%~40%增塑剂(一般为三甘醇酯类),通过挤压法或流延法生产PVB膜片,将这种透明的薄膜夹在两层普通玻璃中间,经高温处理,将PVB膜的强韧性与玻璃的坚硬性结合在一起,从而增加了玻璃的抗破碎性[11-12]。这种材料可用作安全玻璃的夹层材料,用于汽车挡风玻璃、高层建筑物门窗玻璃以及特殊防护玻璃。这是PVB树脂最主要的用途,目前世界上80%以上的PVB树脂用于安全玻璃的夹层材料。汽车行业标准[13]也明确规定汽车用挡风玻璃需用夹层玻璃,而目前却没有其他产品能够替代PVB薄膜来制作夹层玻璃,这使得汽车市场成为PVB的最大终端客户。

CHEN针对PVB膜用于建筑夹层玻璃,并暴露在高温、高湿环境,在紫外光照射下的稳定性进行长期研究。结果表明,水分侵入的范围只局限于玻璃边缘,与整个夹层玻璃相比,这是非常小的区域。PVB中间膜的长期紫外稳定性可通过选择合适的紫外稳定剂和优化紫外稳定剂浓度来实现[14]。

戎文杰等[15]在大量阅读中外文献及现有工作的基础上,介绍了国内外研究PVB材性的进展以及主要的实验方法和分析方法, 研究PVB在静载和冲击荷载作用下的材性,并分析采用不同PVB本构模型对玻璃幕墙抗爆性能的影响。

2.2 在涂料行业中的应用

由于PVB树脂具有黏接强度高,耐寒性、耐油性、耐磨性、防腐性好等特点,被广泛应用于木材涂料、金属涂料、金属底漆、金属用油、金属箔的涂料、真空蒸镀用涂料、混凝土涂料。PVB树脂与其他树脂(如酚醛、环氧、蜜胺、异氰酸酯等)相结合可用作金属表面涂层,促使涂层均匀,提高黏接力,还可增强涂层的韧性、挠性、抗化学性及后处理性。可以改善涂膜的均一性,提高黏接强度以及弹性等,并最低限度地降低涂膜起层。还可用作布料的防水涂料,制作帐篷、雨衣、雨披等[16]。

2.3 在黏合剂行业中的应用

PVB树脂含有羟基、乙酰基醛基是一个优良的热熔胶基质,与其它组份混合后,PVB树脂提供韧性、弹性和高黏接力,可用于制成多种黏合剂。PVB树脂与酚醛树脂混合后用于金属制品的黏接,取代了传统的联接金属制品用铆钉的方法,使制品联接处受力更大,同时还减轻了制品的重量[17-18]。

把PVB树脂溶液涂在线圈上,加热后即可把线圈黏合;PVB与天然树脂、合成树脂及增塑剂混合,可用于布与布或其它材料的加热黏合。PVB作为瓷器“转印商标”的黏合剂,不仅节省了工序,而提高了产品质量,烧出的陶瓷色泽鲜艳、质地光洁;PVB树脂可用作玻璃纸胶黏带、聚乙烯胶黏带等压敏型胶黏带的黏合剂原料。

2.4 在光伏产业中的应用

目前,光伏电池板用密封剂主要有2种:弹性体和热塑性塑料。EVA 作为一种弹性体材料,在密封剂市场上占据了最大的份额,PVB作为热塑性塑料材料,所占市场份额仅次于EVA。但是用EVA材料做成的组件受紫外线照射容易老化、发黄,抗张强度及交联性不好。因此,现在越来越多的国家开始采用以PVB膜作为封装材料的双玻璃光伏组件。比如,德国禁止将采用EVA和湿法灌胶固化方式制作的层压玻璃用于幕墙建筑。杜邦公司于2009年5月开发出2款新的光状电池保护材料,并推向了商业化。杜邦PV5300系列封装板与现使用的典型封装材料相比,要强韧5倍,并且刚度要高100倍;杜邦PV5200系列封装板设计可用于满足薄膜太阳能光伏发电的需求。

国内最大产能的专业汽车PVB膜片企业—武汉泓锦旭隆新材料有限公司2011年1月在武汉市蔡甸后官湖工业园投产。该公司与华中科技大学合作,研制出汽车领域的PVB膜片、光伏太阳能级PVB膜片和中高档建筑级PVB膜片,它是国内第一家自主研发并生产汽车夹层玻璃PVB膜片的企业,其产品填补了国内空白,打破了国外厂商在该领域的市场垄断,其年产能可达20 kt规模。

3 生产现状

PVB的生产商主要有4家:首诺、积水化学(Sekisui)、杜邦和可乐丽(Kuraray),它们占据了96%的市场份额[19]。其中首诺是最大的生产商,2012年被伊斯曼(Eastman)收购,其产品主要应用于汽车以及建筑业。积水化学的产品主要用于汽车行业,可乐丽和杜邦则在新兴的光伏材料应用中占据重要位置。2014年可乐丽通过收购杜邦公司的业务扩大了其PVB薄膜业务[20],于2016年6月16日宣布,已开始在韩国蔚山建设投资为5 000万美元的聚乙烯醇缩丁醛(PVB)薄膜装置。该装置将于2017年底投产,将由子公司可乐丽韩国公司操作。

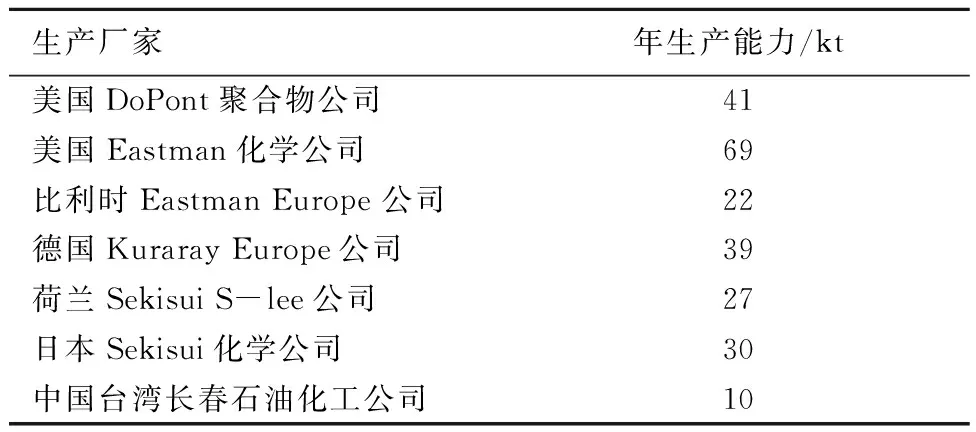

表2 境外PVB主要生产厂家及产能情况[21]

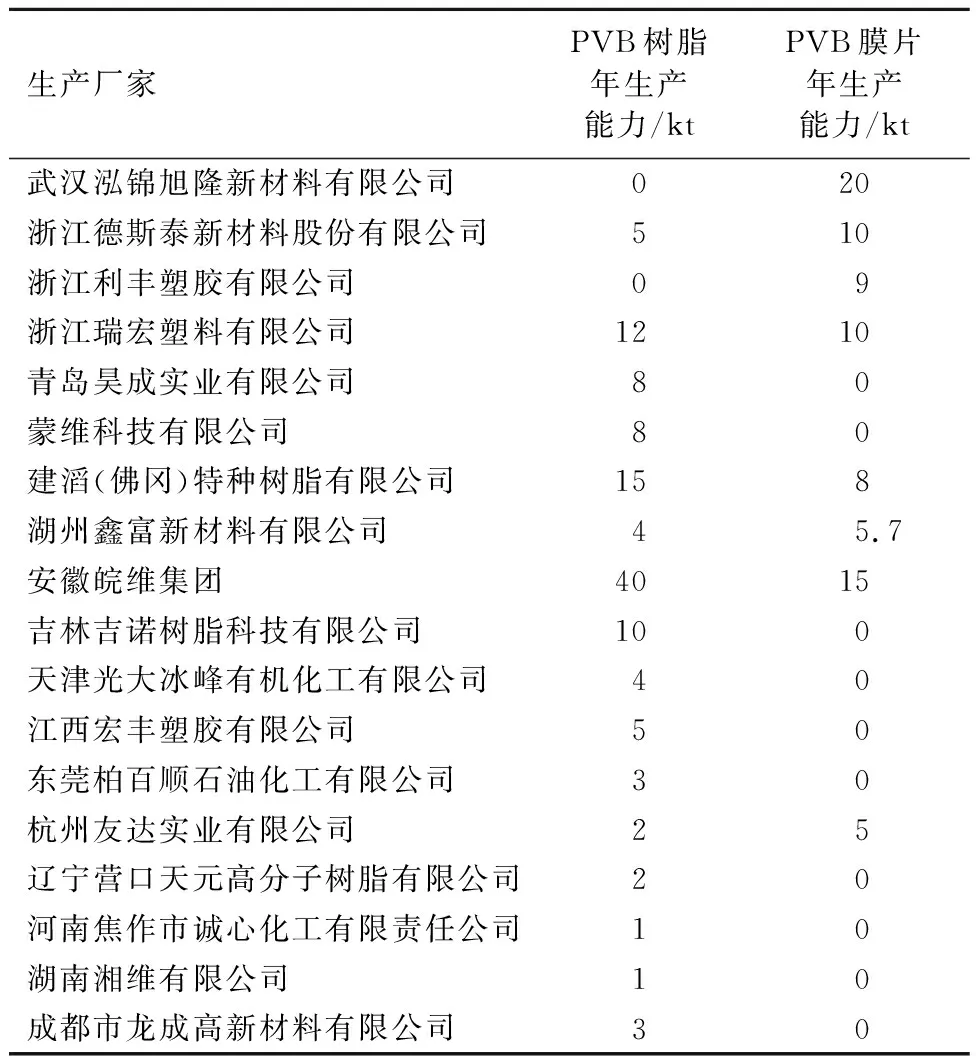

我国PVB树脂的研制开发始于20世纪50年代。近年来,随着汽车工业、建筑业以及太阳能光伏产业的快速发展,我国PVB树脂得到了较快的发展,先后有多家企业建成生产装置。表3为国内PVB主要生产厂家情况。

表3 中国大陆PVB主要生产厂家产能统计表

我国也不断有新建或者扩建的PVB树脂生产装置。吉林吉诺树脂科技有限公司拟建年产17.1 kt PVB树脂及其制品项目;宁夏大地化工公司拟建50 kt/a PVB树脂生产装置;内蒙古蒙维科技有限公司计划新建30 kt/a PVB树脂生产装置;四川东材科技集团在四川绵阳投资建设20 kt/a PVB树脂产业化项目,2016年该项目进入中试生产;中国石化集团四川维尼纶厂和武汉广景投资管理中心合作与云阳县签订协议,计划投资15亿元,在云阳建设年产60 kt的PVB树脂项目,该项目分三期建成,一期计划2016年中期建成投产,二期计划2017年开始前期工作,届时,云阳将成为全国规模最大的PVB树脂项目生产基地。预计到2017年底,我国PVB树脂的总生产能力将超过200 kt。

4 发展前景

PVB树脂具有优异的性能,在汽车、建筑安全玻璃以及太阳能光伏组件封装膜材料等方面具有广泛的应用。2016年全球PVB树脂需求量将超过1 000 kt,其中中国需求占25%。目前PVB树脂生产关键技术基本上都掌握在美国杜邦、日本积水、德国可乐丽和伊斯曼等大公司手中。我国高端PVB树脂生产技术仍不成熟,与国际大公司同类产品相比较,国产PVB质量还有一定差距。我们应该加大研发投入,加快技术开发,在产品方面,应该加快高黏度产品的研发和生产,以减少进口,缩小与国外同类企业的差距。随着汽车、太阳能、封装膜等行业的快速发展 ,世界PVB树脂的需求量将稳步增加在发展中国家,汽车领域的需求量较大。此外,太阳能光伏是未来世界 PVB树脂发展最具潜力的领域。据美国市场研究机构M&M最新研究预测,2019年PVB树脂市场价值将达到37亿美元。