基于压电智能骨料的钢管混凝土柱冲击应力监测与数值模拟

2018-11-09吴方红杜国锋

廖 恒, 吴方红, 李 召, 杜国锋

(1. 长江大学 城市建设学院, 湖北 荆州 434023; 2. 武汉大学 土木建筑工程学院, 湖北 武汉 430072;3. 武汉理工大学 道路桥梁与结构工程湖北省重点实验室, 湖北 武汉 430072)

建筑物一旦遭受地震、爆炸和汽车等撞击作用,将导致破坏甚至倒塌,进而造成重大的人员伤亡和经济损失。监测建筑物承重柱等重要构件在冲击荷载作用下的力学变化特征具有重要意义。钢管混凝土柱因其结合了钢管和混凝土的优越性能得以在土木建筑工程中广泛应用[1]。国内外学者对钢管混凝土柱在静力荷载和低周往复荷载下的力学性能研究成果较多[2],在冲击荷载作用下的研究较少,且大多数的实验在测量方法上都是通过在试件的表面粘贴应变片和设置位移计去测得试件的应力和变形,但这种测量方法不能有效的反应试件内部的应力变化。因此,本文利用压电陶瓷研制成的智能骨料埋置于钢管混凝土内部,尝试监测钢管内混凝土在冲击荷载作用下的响应变化过程。压电陶瓷具有响应快、频响范围宽、压电常数大、线性关系好的优点,同时具备传感和驱动双重功能。近年来,在土木工程结构的健康监测和损伤识别等领域得到广泛应用。休斯顿大学的song等[3]将压电陶瓷片封装在混凝土块中,提出了智能骨料(Smart Aggregate)的概念,并将智能骨料埋置到公路桥梁的混凝土内,用于监测超载货车对路桥的冲击力[4],结果表明,压电智能骨料不仅能监测出货车对路桥撞击后的损伤,同时能监测出相应的撞击力。杜国锋等[5,6]利用钢材和压电陶瓷传感器制作了高强压电智能骨料,并应用于高强混凝土实时应力的监测。Qian Feng等[7]将智能骨料埋入不同损伤程度的混凝土桩内,通过接收智能骨料输出信号检测混凝土桩损伤情况,验证了该方法的可行性。许斌等[8]将剪切型智能骨料埋置在混凝土薄壁空心圆筒中,利用小型落锤冲击装置对埋置有剪切型智能骨料的混凝土空心薄壁圆筒进行冲击,标定智能骨料灵敏度,结果表明智能骨料输出的电压与外力线性相关性较好,不同智能骨料之间灵敏度差异较小。本文为准确分析冲击荷载作用下钢管内混凝土的应力,探讨利用压电智能骨料进行监测的可行性,进行了基于压电智能骨料的钢管混凝土柱冲击应力监测试验,并将试验结果与有限元分析结果进行对比,也为钢管混凝土柱抗冲击性能研究提供监测数据。

1 试验概况

1.1 试验设计

本试验采用的钢管混凝土柱试件横截面尺寸为204 mm×204 mm,其中钢管壁厚为2.0 mm,内部混凝土截面尺寸为200 mm×200 mm,柱高500 mm,在试件的中部植入一个智能骨料,探讨利用其监测混凝土内核心处应力的可行性,智能骨料为圆柱形,直径为Φ25 mm,厚度为25 mm,钢管混凝土柱断面尺寸及智能骨料布置位置如图1所示,智能骨料实物如图2所示,参照文献[9]的智能骨料灵敏度标定方法实测的灵敏度系数为0.473 V/MPa。按标准实验方法进行钢材和混凝土强度实验,实测混凝土立方体抗压强度为45.6 MPa;钢材屈服强度为289.5 MPa,极限强度为396.4 MPa,弹性模量为204 GPa。

1.2 试验装置及加载工况

本试验采用如图3所示的落锤试验机装置,落锤的最大高度为7.5 m,落锤锤头质量为330 kg,锤头的直径为0.1 m。锤头的冲击位置为试件的轴心处,试件的上端面焊接了一块3 cm厚垫板,目的是使试件全截面均匀受力。落锤冲击加速度由布置在落锤顶端的加速度传感器直接测得。试验工况根据落锤初始悬垂高度确定,落锤初始悬垂高度分别为0.5,1.0,1.5,2.0 m四种独立的工况。

1.3 观测内容

试验测试的主要内容包括:(1)每种工况下锤头的冲击力;(2)智能骨料监测数据;(3)试件变形情况。

图3 冲击试验装置

2 试验结果分析

2.1 冲击力与智能骨料监测应力

试验共进行了四种工况的冲击试验,落锤初始悬垂高度分别为0.5,1.0,1.5,2.0 m,分别采集了每种工况下的加速度传感器和智能骨料监测数据,利用加速度传感器的监测数据推得落锤冲击力,并绘制冲击力与时间的关系曲线,如图4所示;智能骨料监测数据为电压值,除以灵敏度系数后转换成应力值,由此建立智能骨料应力与时间的关系曲线,如图5所示。

图4 不同工况下冲击力时程曲线

图5 不同工况下智能骨料应力时程曲线

从图4,5中的曲线可以看出,智能骨料反应的应力值和锤头反应的冲击力值均在锤头冲击钢管混凝土柱时达到最大峰值,然后迅速下降,但智能骨料输出的应力峰值是一个逐渐下降的过程,其原因在于钢管混凝土柱内部的应力释放,以及传感器自身变形恢复;锤头的冲击力时程曲线在最大峰值出现后,不同程度上出现了第二次峰值,其原因在于锤头第一次冲击后会产生反弹形成二次冲击。对比四组图形可以发现,在锤头的高度达到1.5 m之前,落锤冲击高度越大对应的冲击力峰值也越大,试件内部的应力值越大。但当锤头高度为2 m时,冲击力峰值有稍许下降,这个现象反映了试件承载力在1.5~2 m的区间达到了极限,同时由冲量定理可以得出锤头与试件的冲击作用时间也在增长。

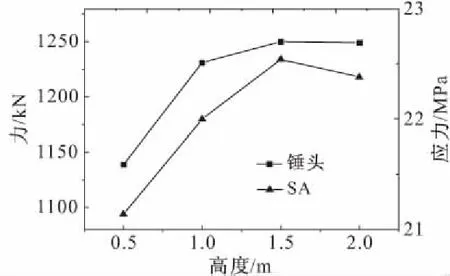

绘制智能骨料监测应力的最大值及锤头冲击力的最大值与落锤高度变化曲线,如图6所示。由图中曲线可以看出,智能骨料反应的试件中部截面应力与锤头冲击力同时在锤头高度为1.5 m的工况下达到峰值,且整体的曲线走势也近似相同。

图6 冲击力和应力的最大值与冲击高度的关系

2.2 试件变形及破坏形态

钢管混凝土柱在不同冲击荷载作用下变形和破坏形态表现为:冲击高度在0.5,1.0 m时,钢管混凝土柱没明显变形,轴向基本无变化;当冲击高度为1.5 m时,钢管混凝土柱上部出现微小的局部屈曲;当冲击高度为2.0 m时,钢管混凝土柱上部出现较为明显的屈曲,柱中部出现较小的鼓曲,此时试件的变形和鼓曲破坏情况如图7所示。

图7 试件变形

3 数值模拟与分析

3.1 混凝土本构模型

3.1.1混凝土损伤模型

由于实际工程中混凝土在外界荷载作用下引起内部损伤不可恢复,为了真实的分析其在冲击荷载作用下力学性能,本文采用ABAQUS自带的混凝土塑性损伤模型。

3.1.2混凝土塑性性能

钢管混凝土中核心混凝土在四周钢管壁的约束下处于三向受力状态,其抗压强度和延性得到一定提高,在有限元ABAQUS模拟过程中采用刘威[10]提出的钢管核心混凝土单轴应力-应变关系。同时,混凝土在冲击荷载作用下会表现出明显的应变率效应,随着应变率的提高,混凝土抗压强度提高。应变率对混凝土强度影响参考文献[11]。

3.2 钢材本构模型

钢材本构模型采用ABAQUS中的塑性模型,其应力-应变关系采用韩林海[12]提出的包括弹性阶段、弹塑性阶段、塑性阶段、强化阶段和二次塑流阶段等5段式模型。

钢材在考虑应变率影响时采用的是Cowper-Symonds[13]模型,数学表达式如下:

式中:σdy为钢材的动态屈服强度;σy为钢材准静态屈服强度;D,n为应变率参数,D,n取值参考文献[7],D=40.4 s-1,n=5;ε为钢材动态应变率。

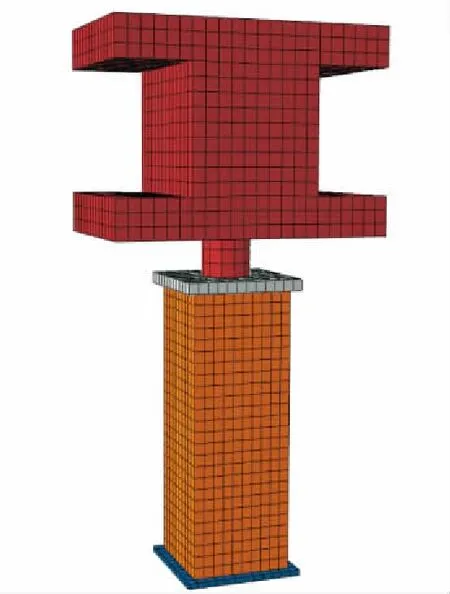

3.3 建模及计算

垫板、混凝土、钢管及锤头都采用8节点减缩积分三维实体单元C3D8R模拟,混凝土与钢管接触界面,切向力采用罚函数,法向力采用“硬”接触;混凝土与垫板接触界面法向力采用“硬”接触;钢管和垫板以及钢管和钢管之间由于是焊接,模拟时采用Tie约束的方式连接。为了节约计算机资源,在网格划分时,试件的网格相对较密,锤头的网格相对较疏。构件模型示意图如图8所示。

图8 有限元模型

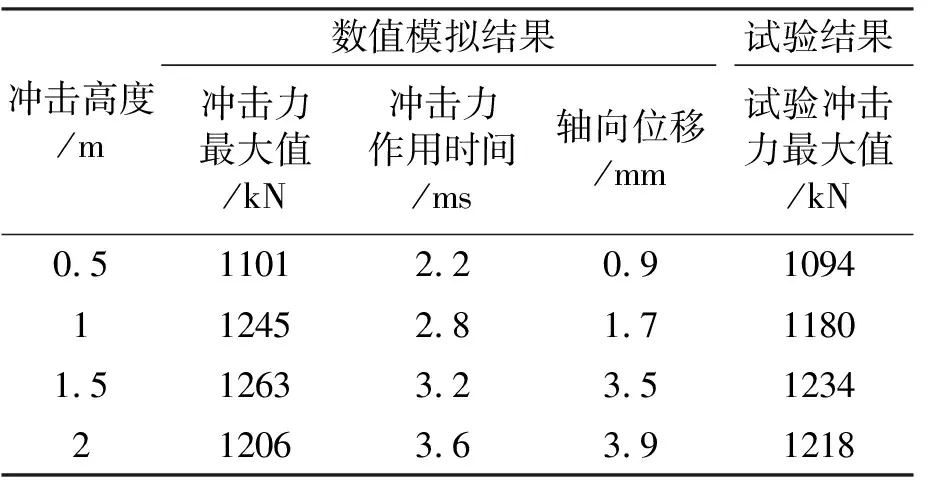

3.4 冲击荷载数值模拟结果与实验值对比

利用有限元软件ABAQUS对试件的冲击过程进行数值模拟计算,将有限元模拟结果与试验结果进行对比分析,数值模拟结果如表2,由表2数据可见,试件的冲击力作用时间和轴向位移随着冲击高度的增加而增加,而其冲击力并不随高度的增加而变化。试验冲击力最大值稍小于有限元分析的结果,这与有限元数值模拟时将锤头假定为刚体有很大的关系。

表2 试验结果与有限元结果的对比

3.5 冲击力时程曲线与位移时程曲线

3.5.1冲击力时程曲线

数值模拟得到不同工况冲击荷载作用下的冲击力时程曲线如图9,将其与试验结果进行对比可以看出:(1)数值模拟结果与试验结果相差较小,冲击力时程曲线的走势基本一致,极限承载力差值幅度在10%以内,说明所建模型、参数以及单元类型选取可行;(2)对比不同冲击工况,冲击力时程曲线大体一致,都是在锤头接触试件时,冲击力迅速上升达到最大值,随后下降进入平缓阶段,最后趋于零;(3)通过观察冲击力时程曲线,可以发现随着冲击高度的增加,冲击力作用时间也随之增加。

图9 有限元模拟冲击力时程曲线

3.5.2位移时程曲线

试件在不同冲击高度下的位移时程曲线大体相似,图10绘制了试件的位移时程曲线。从图中可以发现锤头与试件接触后试件轴向位移逐渐增大,达到峰值后,随着锤头脱离试件,试件轴向变形有一定的恢复;随着冲击高度的增加,试件轴向变形也不断增大。

图10 有限元模拟位移时程曲线

3.6 试件变形

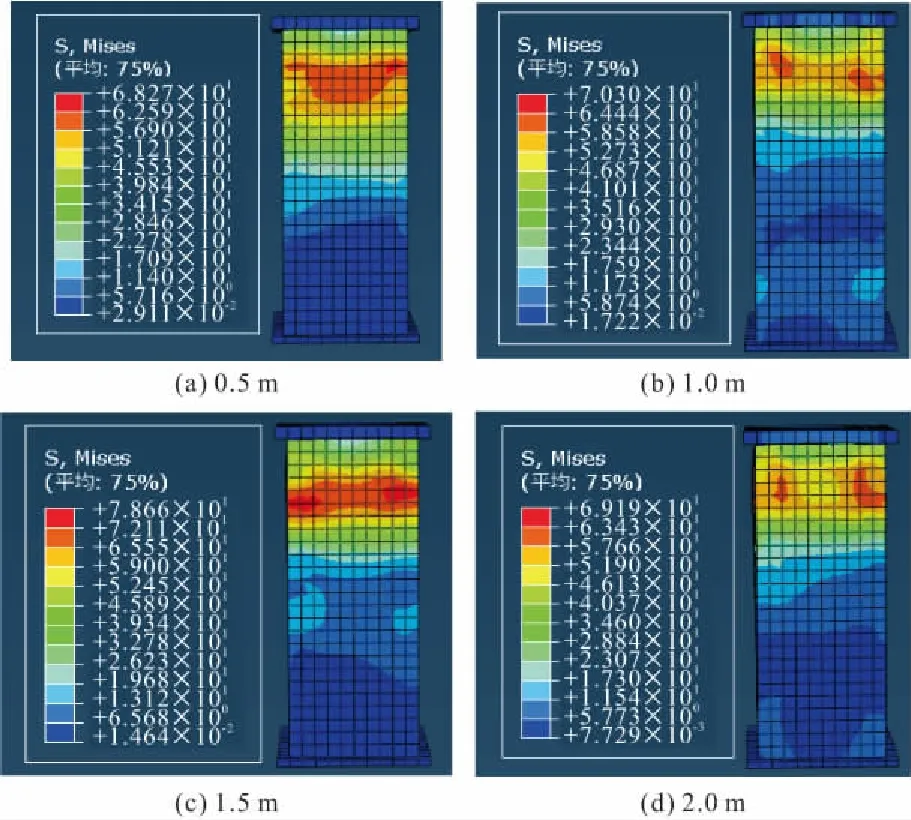

图11为试件在不同高度作用下有限元模拟的应力云图。由图可知,试件上部边缘的应力远大于其他部位的应力,其变形表现为上部边缘鼓曲。图11表明,有限元模拟试件变形情况与试验情况吻合较好。

图11 试件在不同冲击高度下应力云图

3.7 试件内部应力分布情况

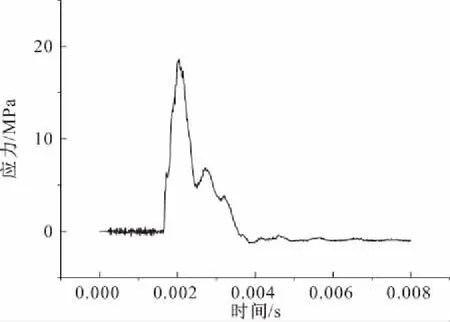

利用有限元软件模拟不同工况下压电智能骨料的应力变化情况,图12为智能骨料在冲击高度为0.5 m时应力变化情况。不同冲击强度荷载作用下压电智能骨料应力最大值见表3。图13为压电智能骨料所在截面的应力云图。通过表3中试验结果与有限元结果对比发现,有限元模拟数据与试验结果相差不大,从图12中发现智能骨料应力变化与冲击荷载走势相似,与试验结果相吻合,因而验证有限元模拟结果的可靠性。分析图13混凝土应力云图,可以发现在冲击荷载作用下,智能骨料应力在同一截面应力分布较均匀,其大小相差较小,在截面正中间及靠近钢管壁处应力稍高。产生该现象的原因,可能是因为冲击作用时,应力在传递过程中,由于盖板厚度不够,导致柱中部所受应力较大;由于钢管壁的约束,导致靠近钢管壁的应力也相应较大。

图12 0.5 m冲击高度智能骨料应力时程曲线

表3 不同强度冲击荷载作用下智能骨料最大应力值

图13 不同冲击高度作用下横截面应力分布云图

4 结 论

通过将压电智能骨料埋入钢管混凝土柱内部进行冲击应力监测试验,以及有限元分析,得到以下主要结论:

(1)利用压电智能骨料能够较好地实现对冲击荷载下钢管混凝土柱内混凝土的应力监测,并有效的反应试件内部应力变化过程。

(2)当冲击高度为1.5 m时,出现柱上端边缘鼓曲现象,此时智能骨料监测的应力达到峰值;冲击高度增大到2 m时,出现柱中部鼓曲现象,智能骨料监测的应力减小。柱内混凝土应力变化过程与柱的变形破坏过程一致,说明监测结果具有可信性。

(3)有限元分析结果与试验结果的一致性较好,说明本文建立的有限元模型是合理的,可以用于其它工况下的分析;试件变形对冲击力监测的影响将会在后续研究中予以考虑。

(4)试件材料的性能参数不同所获得的冲击力反应也会不同,后续研究中将尝试多种构件材料的监测对比。