低温储罐设备安装质量控制要点

2018-11-08陈玉芳

陈玉芳

(天津大港油田集团建设监理有限责任公司,天津 300280)

0 引言

针对低温储存的特殊物性要求,LNG(Liquefied Natural Gas,液化天然气)储存系统均采用9%Ni钢材的钢板或钢管、不锈钢等,主要采用4种方式来进行过程控制,即文件审核、见证检查、监控检查、不合格品的处理追踪。

1 原材料及焊接材料验收

(1)低温钢板和低温焊接材料的质量证明文件应标明钢号、规格、化学成分、力学性能、低温冲击韧性值、供货状态及材料的制造标准,其特性数据应符合相关标准,并满足设计文件的要求,对质量证明文件的特性数据有疑问时,应对材料进行复验或原材料质量确认;低温储罐用的钢板,要求逐张进行外观质量检查,并重点抽查钢板表面是否有裂纹、拉裂、气泡、折叠、结疤和压入的氧化铁皮,是否有分层;实际负偏差是否符合钢板产品的标准规定允许值;钢板表面是否有禁止的机械划伤现象。

(2)低温用钢板、钢管及管件,除因截面尺寸太小无法量取(5×10×55)mm小尺寸试样的情况外,必须按要求进行低温夏比(V形缺口)冲击试验。

(3)国外材料应符合合同规定的材料标准,并应按相应材料标准进行复验。

(4)9%Ni钢宜选用铬镍奥氏体焊条或镍基合金焊条。按照焊接工艺评定确定的焊接方式和焊接材料进行控制和检查。

(5)进口焊接材料按照出厂说明书及质量文件进行检查验收。国产焊条质量应符合国家现行的《低合金钢焊条》和《低温钢焊条》的规定;国产焊丝应符合国家现行《焊接用钢丝》的规定。

(6)焊丝在使用前仔细清理去除其表面的锈蚀、油污等杂质且使用前应调直。

(7)钨极气体保护焊所用的氩气纯度≥99.96%。

(8)内罐材料是9%Ni不锈钢板,因此在预制、运输和安装时,必须采取特殊措施,避免不锈钢材料与碳素钢材料接触,以防因渗碳影响不锈钢防锈性能。

2 底板变形量

(1)9%Ni底板厚度薄,在运输、吊运、储存过程中易造成弯曲变形,因此在进场时,根据规范、技术规程要求检查钢板的水平度。

(2)吊运时,多吊点,核算受力分部,均匀分配载荷,以防钢板在吊运过程中应力集中造成钢板变形。钢板吊装时采用6点式吊装(3组板卡,每组2个)进行。对于只切割下料没有铣边的钢板,6点吊装时不需要特别保护;对于已经铣边的钢板,吊装时在吊点的位置加装橡胶护套,保证坡口不受破坏。

(3)底板预制边缘板几何尺寸允许偏差,见表1。

表1 底板预制边缘板几何尺寸允许偏差

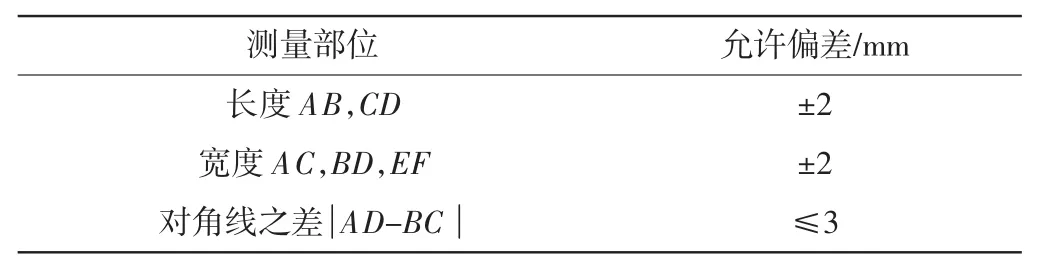

(4)中幅板预制后的允许偏差,见表2。几何尺寸测量部位,见图1。

表2 中幅板预制后的允许偏差

图1 中幅板几何尺寸测量部位

(5)其他06Ni9DR钢板加工允许偏差,见表3。

表3 其他06Ni9DR钢板加工允许偏差

(6)底板焊接时,焊工应按焊接工艺指导书中的参数施焊,同时采取预防焊接变形的措施,如退步焊断续焊、反变形、刚性固定等。

(7)采取控制焊接变形的措施必须等焊缝自然冷却后方可撤销,往往焊缝施焊完成后,施工单位就将控制措施撤销,并未完全取得效果。

3 罐顶、内悬挂顶、其他构件预制

(1)采用型材制作的拱顶梁宜用高频热煨成型,成型后用弧型样板检查其间隙,拱顶梁的联接形式和检验要求应按设计文件的规定进行施工和检查。

(2)内悬挂顶铺板采用平板结构时,可按条形或人字型结构排板。

(3)加强圈等弧型构件的成型,宜采用冷加工,若采用热煨成型的构件,不得有过烧现象,应对减薄量进行实测实量。

(4)弧型构件成型后,应重点检查翘曲变形的程度。

4 低温储罐预制构件

(1)检查全部构件是否按设备位号、排板图进行编号,并用油漆或记号笔做出明显标记。

(2)审查预制承包商提供和提交的质量证明文件是否齐全,应包括预制构件清单、材料质量证明文件、预制件质量证明文件、排板图、设计修改文件。

5 罐底组装过程

(1)巡视检查低温储罐安装过程中是否有损坏基础现象,如若发现及时修复。

(2)按平面图标明的方位,检查储罐基础上确定罐底中心位置的十字交叉线是否垂直。检查罐底中心板上的十字线是否与基础中心十字线相重合。

(3)检查以边缘板铺设外半径Rc为半径,画出的边缘板铺设外圆尺寸是否符合设计图纸的要求。

(4)安装时,第一块边缘板的起始角度要符合排版图及图纸要求尺寸,三层板的切角及接缝之间的距离,焊缝的真空试验包括焊脚高度、每道焊缝的层数均应符合图纸及规范的要求。

(5)搭接接头的罐底板组装重点控制搭接接头三层板重叠部分切角长度,是否在上层底板铺设前先焊接了被上层底板覆盖部分的角焊缝,是否清洁了焊道并按施焊要求作业。

(6)罐底板对接焊缝完全焊透后应检查磨平情况和质量。对接接头的间隙应从焊接方法、钢板厚度等方面确定质量控制的要求。底板对接焊缝应与垫板完全焊透。

6 罐壁组装过程

(1)罐壁组装前应逐张检查壁板预制质量,合格后方可允许组装。

(2)罐壁组装过程中,应检查工程承包商采取防止风力等可能造成罐壁失稳破坏的措施是否安全、可靠。

(3)复核内容:几何尺寸、坡口角度、表面腐蚀程度、样板的曲率半径。

(4)与墙衬板连接的外罐壁纵环预埋件的螺栓焊接及喷砂防腐包括顶部受压区域的二层壁板及与拱顶连接的抗压环板。

(5)安装:审批吊装方案。第一块壁板的起始位置应符合排版图。安装过程中的几何尺寸控制-壁板纵缝与边缘板纵缝的间距尺寸。

(6)对罐壁大角焊缝的气压试验是否符合设计规定(压力值要记录)。

(7)各圈安装后,拆除卡具时,不得损伤母材,如有损伤,按规定程序进行修补和检查确认。

(8)重点检查底圈壁板组装圆半径的计算是否考虑了每条纵向焊缝焊接收缩量、纵向焊缝数、基础坡度角。

(9)组装底圈壁板时,在壁板与挡板之间要求增加组装垫板,以控制焊接变形和移位发生。底圈壁板调整合格后抽取组装垫板,进行纵向焊缝焊接。

(10)逐圈监控工程承包商按排版图画出上圈壁板纵向焊缝在下圈壁板上的安装位置线是否正确。为了防止组装偏差超标和焊接位移,应在上下壁板上安装龙门板,利用备杠固定和调整上圈壁板,备杠间距控制在2 m范围内效果较理想。

(11)壁板上的加强圈应在本圈壁板纵向焊缝和本圈壁板与下圈壁板的环向焊缝焊接完成并经无损检测合格后组对,在上圈与本圈壁板间的环向焊缝焊接后再进行焊接。

(12)严格控制底圈壁板与边缘板的组对焊接程序,是保证整个罐体稳定和几何尺寸的关键,应做好5项控制:①按底圈壁板焊后实际周长,换算出底圈壁板内半径,以检查圆为基准进行底圈壁板与罐底板的组对,组对定位焊宜在罐外侧进行;②组对后,在罐内侧安装斜撑,斜撑的长度应按焊机外形尺寸确定;③再焊接底圈壁板与边缘板的角焊缝;④底圈壁板与边缘板焊接后,将边缘板未焊接部分找平并焊接;⑤组对边缘板与中幅板并焊接,焊接后拆除斜撑。

7 焊接工艺控制

(1)低温钢焊接施工工艺是焊接作业的重点环节,施焊参数的稳定是保证焊缝质量的前题条件,施焊环境的控制是减少焊缝缺陷的有效控制条件。因此焊接施工工艺控制要点有以下内容,见表4。

表4 焊接及工艺安装过程控制主要质量控制点

(2)低温钢管道底层焊道应有采用钨极氩弧焊,并宜在管内充氩气或采用其他背面保护措施。

(3)每条焊缝要求一次连续焊完,若因故被迫中断,应根据工艺要求采取缓冷措施防止裂纹的产生,继续施焊前必须对焊缝进行检查,确认无裂纹后方可按原工艺施焊。

(4)焊接时,不得在焊件表面引弧、收弧和试验电流。

(5)根据确定的焊接工艺评定结果需进行后热处理的低温钢,焊后应立即对焊接接头进行均匀加热,加热温度和保温时间应按焊接工艺说明书的要求进行。