RH801频谱分析技术在罗茨风机振动检测中的应用

2018-11-08郭彩玲

郭彩玲

(青海绿电电力运维技术有限公司,青海西宁 810108)

0 引言

炭素厂焙烧工序的5台罗茨风机是焙烧多功能天车吸卸料系统中的关键设备,通过罗茨风机形成负压,将焙烧炉内填充料吸到料仓,同时在焙烧炉装炭块时,又将料仓中的填充料再次覆盖到炭块上。2016年10月,新安装1台罗茨风机(大修的风机),试运行时振动很大。针对风机振动现状,停机对罗茨风机、电机地脚螺栓紧固、调整,并对联轴器进行找正,风机的振动不但没有减小,而且有增大趋势。为了查明风机振动大的原因,尽快消除风机振动隐患,恢复风机正常生产,使用上海容知测控技术有限公司生产的RH801精密频谱仪,对罗茨风机的电机、风机进行振动检测,并使用软件提供的趋势、频谱等工具,对各测点的故障特征信息进行分析,查明了造成罗茨风机振动异常的原因,为设备的检修提供了数据支持。

1 罗茨风机现场数据测试

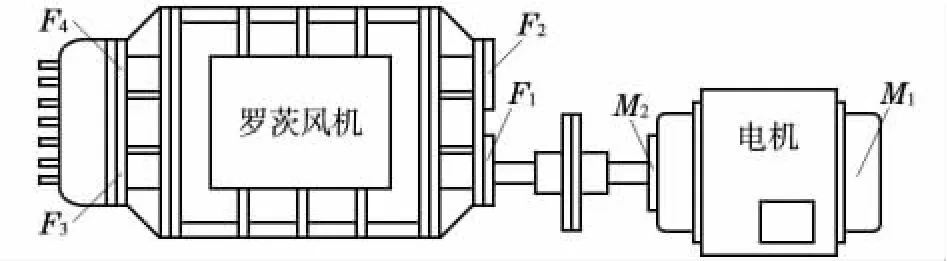

1.1 罗茨风机主要参数及测点布置(图1)

主要参数:电机转速n=1487 r/min,电机功率P=250 kW,风机型号SNH8110.3,轴的基频fr≈25 Hz。联轴器为弹性销轴类型。

图1 罗茨风机测点布置

1.2 罗茨风机现场数据采集

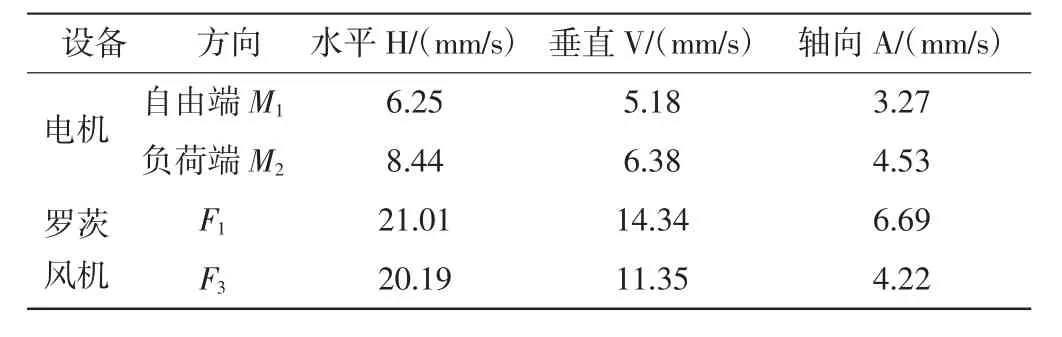

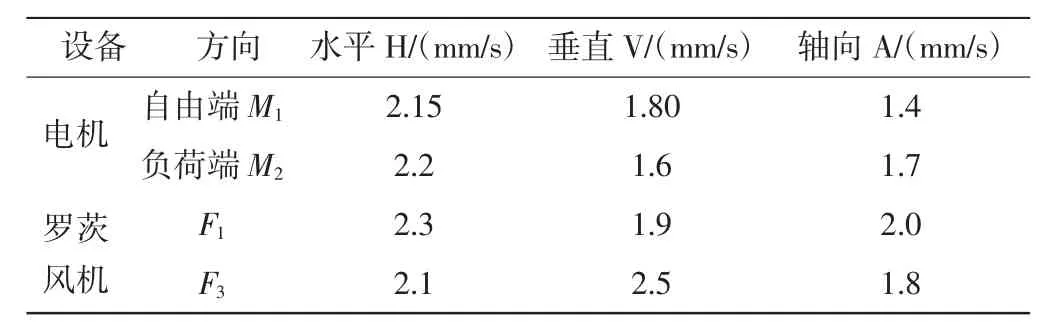

设备的振动具有加速度、速度和位移等3个描述参量。因此基于振动的设备运行状态判定标准相应地可分为加速度标准、速度标准和位移标准等3大类。普通设备的振动频率一般在(0~1000)Hz,利用振动速度有效值(Vrms)来衡量分析振动最为准确,罗茨风机电机轴的基频约25 Hz,利用Vrms来测量。2016年10月27日,依照图1布置测点,利用RH801频谱分析仪,对每个测点的垂直方向(V)、水平方向(H)、轴向(A)的振动速度进行测试,在基频25 Hz振动数据见表1。

表1 风机振动有效值 2016年10月27日测

2 罗茨风机振动原因分析

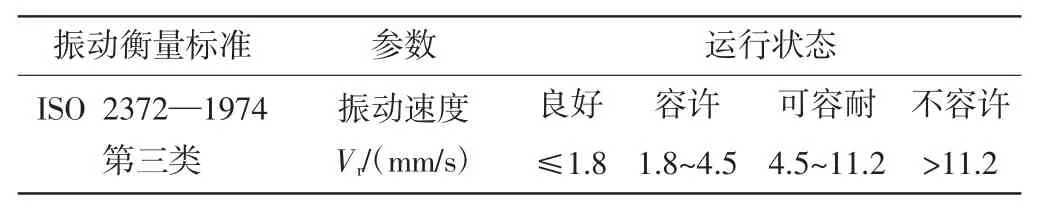

按照国际振动标准ISO 2372—1974,罗茨风机电机功率250 kW,振动应依照第三类标准判定,表2为罗茨风机振动衡量标准。振动值≤1.8 mm/s时,风机运行良好;振动值在(1.8~4.5)mm/s时,容许;振动值在(4.5~11.2)mm/s时,可忍耐;振动值>11.2 m/s时,设备无法运行,必须停机检查,否则会出现严重设备事故。

表2 罗茨风机振动衡量标准

由表2知,表1测点F1和F3的实测振动速度严重超标,超出国际标准容许要求,运行状况很差,而且水平方向振动值最大,设备无法生产。根据实测数据,利用RH801频谱分析仪,对罗茨风机振动的波形及频谱进行分析。

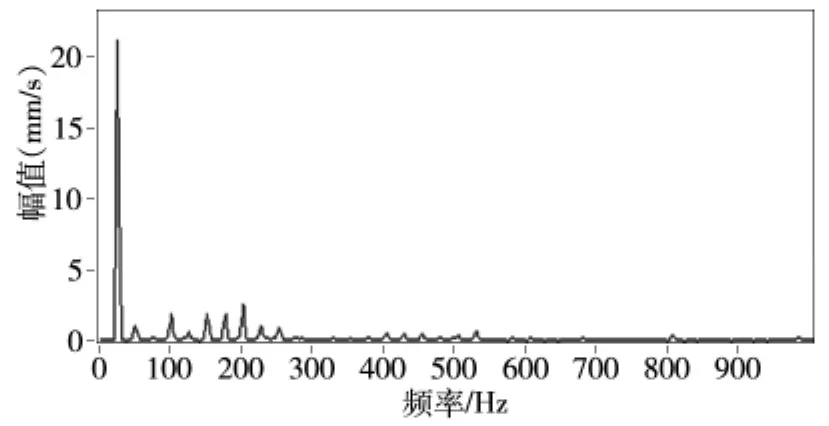

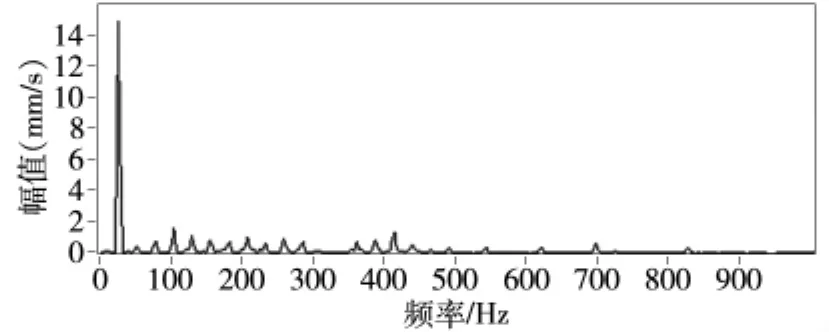

风机类旋转设备运行中振动的原因主要包括不平衡、不对中、松动及轴承故障。从频谱组成看,不平衡主要体现为径向基频振动;不对中主要体现为径向的2倍频和轴向的1倍频、2倍频振动;而松动主要体现为径向(特别是垂直方向)振动大,除基频分量外,还有很大的倍频分量,特别是3~10倍频,轴承故障引起的振动主要体现为高频振动,同时还体现在轴承各部件的固有频率。利用RH801频谱分析仪采集的罗茨风机F1点的3个方向(垂直V、水平 H、轴向 A)的速度波形(2-1k),如图 2~图4所示,限于篇幅,其他测点图形略。从频谱图上看,振动频率均以基频信号(25 Hz)为主要特征,伴随有2和3阶频率成分,数值很小,高频成分没有。

从图2~图4曲线观察及数据对比,罗茨风机轴承振动以25 Hz基频最大,无高频振动成分,并且振动以基频为主,依据上述风机类旋转设备运行中振动的原因分类来看,叶轮存在不平衡的可能很大,虽说垂直方向振动值也超标,但在前期多次对风机和电机底脚固定螺栓进行紧固,可以排除底脚固定螺栓松动引起振动的主要原因。

图3 罗茨风机F1测点水平方向的振动值

图4 罗茨风机F1测点垂直方向的振动值

3 罗茨风机振动处理

联系修理厂家技术人员现场指导,对存在的问题进行分析,认为风机振动确实是叶轮不平衡引起的。将风机返回原修理厂家后解体检查,发现叶轮腔内进入大量粉料,运行时引起风机不平衡。厂家修理人员对集料处理干净后,再次进行动平衡试验,罗茨风机运行平稳。重新安装在多功能天车上再次试车,上述各测点的振动值大幅降低(检测振动数据见表3),振动值均在标准范围内,设备运行平稳。

表3 风机振动有效值

4 结束语

通过应用RH801频谱监测诊断技术,很好地解决了焙烧多功能天车吸料系统中罗茨风机的振动问题,确保设备的平稳运行。频谱分析是设备故障诊断中用的最广泛的信号处理方法,科学、先进,判断准确,通过对设备运行状态的检测和数据分析,为设备的预知维修提供了理论依据和数据支持。同时,通过理论和实践的结合,不断提高了点检人员的业务技能和设备故障判断的水平。