催化裂化装置中外取热器安装技术的改进

2018-11-08庞学龙

庞学龙

中国石油天然气第七建设有限公司,山东青岛 266300

1 概况

哈萨克斯坦PKOP奇姆肯特炼油厂现代化改造项目新建200万t/a催化裂化装置采用了美国UOP公司技术。该项目再生器锥段下方南、北两侧需各悬挂一台外取热器,再生器和两台外取热器被整体包裹在框架内部。外取热器由壳体、管束和松动风管三部分组成,每台总质量约93 t,其中壳体质量约36 t,管束及松动风管质量约57 t。外取热器在中国台湾制造完成后,经中国内陆进入哈萨克斯坦,整体运至PKOP奇姆肯特炼油厂。因其制造工艺复杂,制造周期长,并经长途运输,到货时工期已严重滞后,再生器及其包裹框架已经全部施工完毕。

2 UOP推荐安装工艺及难点

UOP公司推荐的外取热器安装工艺是采用滑车组及卷扬机系统分体倒装外取热器壳体和管束。具体工艺是在再生器筒体上设置外取热器壳体的提升系统,采用滑轮组及卷扬机系统,将外取热器壳体倒装提升就位后,安装外取热器支撑梁,在支撑梁上设置外取热器管束的提升系统,在外取热器管束、管箱上设置抱箍提升系统,采用滑轮组及卷扬机系统,将外取热器管束分两次倒装提升就位。

外取热器为整体到货,如按照UOP公司推荐的安装工艺进行安装,会增加外取热器管束与壳体间的分体、回装作业。每台外取热器安装需设置3次提升系统,并预留倒装提升所占用的框架结构。这就存在框架钢结构预留量大、滑车组及卷扬机系统设置复杂、施工时间长、安全隐患大等问题,而且外取热器管束的分体及回装过程均可能对壳体衬里造成磨损,衬里质量难以保证。

3 改造创新安装工艺及优点

尽管两台外取热器悬挂安装于再生器锥段的下方,但两台外取热器本体并没有完全悬挂于再生器上部筒体垂线的内侧,而是每台外取热器本体的一半超出了再生器上部筒体垂线的外侧位置,这样的布局有利于采用吊车整体吊装,为提升索具提供了空间。外取热器安装结构如图1所示。

图1 外取热器安装结构

根据外取热器的到货情况、结构特点,结合施工现场实际情况,对安装工艺进行创新,采用大型吊车整体倒装、夺吊、提升、就位的方法安装两台外取热器。具体工艺为:再生器安装过程中不考虑两台外取热器的到货时间,按照工期节点正常施工;再生器框架随着再生器依次进行安装(需预留外取热器安装位置结构横梁),待外取热器到货后采用大型吊车整体将设备吊装直立后,从再生器框架之间旋转至外取热器接管底部,并向上提升至松动风管与接管距离200 mm后,设置夺吊系统;夺吊系统设置完毕后,配合吊车将松动风管穿入外取热器接管内部,直至外取热器壳体顶部接口与外取热器接管满足焊接条件后,进行组对焊接;焊接完毕后,安装外取热器支撑梁和弹簧支架;安装完毕后,拆除吊车和夺吊系统;后续完善再生器预留钢结构。

采用此安装工艺的主要优点为:无需考虑外取热器的到货时间,可根据施工节点进行再生器及框架的安装;外取热器整体到货后不需分体而就位,缩短了外取热器安装的施工工期,并减少3次提升系统的设置及滑车组、卷扬机等费用投入;降低高空作业风险,避免外取热器壳体衬里的磨损。不足之处是:再生器安装外取热器位置的框架外侧钢结构横梁位置需预留,待以后完善。

4 工艺原理

4.1 出厂要求

外取热器内部是衬里结构,需在设计阶段设计吊耳,吊耳应适用于整体或分体安装的要求,并且满足检修时外取热器管束更换的需要。每台外取热器在出厂前,需在壳体方位线位置设置4个管式吊耳,在管束、管箱方位线位置设置3个管式吊耳,吊耳规格按照厂家当地标准进行设置。吊耳的位置及方位设置由施工单位提供,吊耳需在制造厂家进行焊接,检测完毕满足使用要求后,才能出厂发运。

4.2 施工预留

根据外取热器整体安装工艺并结合再生器框架施工进度,再生器南、北两侧外取热器位置的横梁(标高6.8 m以上)全部预留,再生器框架预留位置详见图2。

图2 再生器框架预留位置

4.3 吊装设备

依据外取热器的外形尺寸、质量并结合吊装设备情况,用1 000 t履带吊车主吊,2台60 t履带吊车溜尾,采用“单吊车提升双吊车滑移法”,将外取热器整体直立,然后实施旋转、提升、夺吊、提升就位。

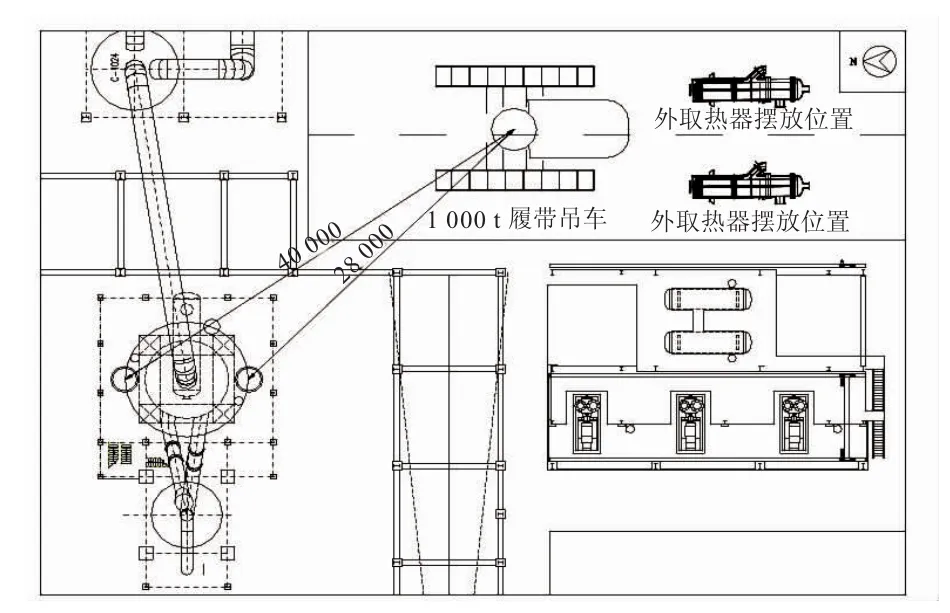

4.4 吊装平面布置

两台外取热器运至现场后,采用1 000 t履带吊车“兜底法”整体卸车,设备摆放在吊车的南侧位置,便于2台辅助吊车站位,吊装平面布置见图3。

图3 吊装平面布置

4.5 吊车参数设置

4.5.1 南侧外取热器吊装

主吊(1000t履带吊车):作业半径R=28m;臂杆长度L=108 m;额定载质量Q=133 t;0 t超起配质量。

辅助(2台60 t履带吊车) 作业半径R=5 m;臂杆长度L=22 m;额定载质量Q=30 t。

4.5.2 北侧外取热器吊装

主吊(1 000 t履带吊车):R=40 m;L=108 m;Q=169 t;160 t超起配质量。

辅助(2台60t履带吊车):R=5m;L=22m;Q=30 t。

4.6 吊装索具设置

主吊索具设置如图4所示:160 t平衡梁一套(4个85t卸扣),平衡梁上、下部分别配备φ52 mm×20 m钢丝绳一对,每根两圈使用,每根连接一个85 t卸扣,两个85 t卸扣连接一个240 t卸扣,240 t卸扣上部连接两根φ120 mm×30 m钢丝绳,每根单根使用,φ120 mm×30 m钢丝绳上部连接一个150 t卸扣,卸扣和吊钩之间连接一对φ52mm×20m钢丝绳,每根两圈使用。

图4 主吊索具设置

溜尾索具:φ44 mm×16 m钢丝绳一对,每根两圈使用。

4.7 吊装过程控制

4.7.1 吊车站位、系挂索具

1 000 t履带吊车和两台60 t履带吊车调整吊装站位,3台履带吊车位置符合要求后,拴绳挂钩,并将索具预紧至跑绳无可见偏摆。

4.7.2 试吊

索具系挂完毕后,将外取热器整体抬高200 mm停止作业,检查吊装系统受力情况,检查合格后,准备正式吊装。

4.7.3 设备直立

指挥人员指挥吊车将设备吊装直立后,摘除辅助索具。

4.7.4 旋转、提升

主吊吊车起钩,将外取热器拔高至障碍物上面约0.2 m处;然后,摆杆使外取热器旋转到再生器框架内部(外取热器接管下方);最后,提升外取热器至松动风管与外取热器接管相差200 mm时停止作业。外取热器提升过程见图5。

4.7.5 夺吊系统设置

向上提升过程中,上、下接口错口约200 mm,通过设置夺吊,将外取热器向再生器筒体内侧夺近200 mm,夺吊系统由2台5 t手拉葫芦和吊带配合完成,外取热器夺吊系统见图6。

4.7.6 提升、就位

夺吊系统设置完毕后,采用2台5 t手拉葫芦进行拉紧,主吊吊车缓慢起绳,2台手拉葫芦与之配合,将松动风管穿入外取热器接管中,再进行组对焊接,外取热器就位见图7。

图5 外取热器提升过程

图6 外取热器夺吊系统

图7 外取热器就位

4.7.7 支撑梁、弹簧支架安装及索具摘除

外取热器组对焊接完毕后,安装外取热器支撑梁及弹簧支架,弹簧支架安装完毕后拆除主吊索具。弹簧支架就位见图8。

图8 弹簧支架就位

4.7.8 预留钢结构完善

安装完毕外取热器,恢复再生器框架预留横梁,完善钢结构平台等后续工作。

5 实施效果

采用此工艺流程,只用4 d时间就完成了2台外取热器的安装工作,无任何安全、质量事故发生,且施工周期短,操作方便,节省了分体倒装用工、机具采购费用,降低了施工成本,对今后安装或检修此类UOP工艺催化裂化装置中外取热器的作业,有非常好的借鉴意义。

6 结束语

采用此工艺安装外取热器需要注意以下方面:

(1)外取热器吊耳的设置还应考虑现场安装和后期检修的需要,因该设备为衬里设备,后续不能在设备本体上进行焊接。

(2)平衡梁下部索具的长度选择至关重要,需确保平衡梁从提升位置至就位位置一直处于再生器锥段变径下方,否则平衡梁一旦处于锥段上方,外取热器将无法就位。

(3)吊车吊钩一定要在再生器顶封头以上运行,否则吊钩与再生器筒体相碰,外取热器也无法完全靠近接管位置,使夺吊距离增大,安全隐患大。

(4)平衡梁和吊钩之间使用单根索具进行吊装,有利于底部外取热器进行调整,加之再生器筒体索具穿过位置有接管和平台,采用两侧设置索具,会刮碰再生器筒体上的接管和平台,造成接管破坏或外取热器无法就位。

要充分利用现有资源和施工环境,制订切实可行的安装方法,没有一成不变的工艺,只有不断改进,才能编制更好的工艺,创造更大的经济效益。