双层油罐技术及其在输油管道工程中的应用分析

2018-11-08罗丽华刘奎荣周孔沛齐建波

罗丽华,刘奎荣,邓 鑫,周孔沛,齐建波

1.中国石油管道局工程有限公司,河北廊坊 065000

2.中国石油西南管道公司,四川成都 610041

随着国内环保法规的健全和全民环保意识的增强,从安全性、环保性和经济性上考虑,双层罐必将成为埋地卧式油罐未来发展的趋势[1-2]。目前国内加油站行业已开始大力推广应用双层油罐,而在油气管道行业中,站场或油库的埋地卧式油罐仍采用单层钢罐设置防渗罐池的方式。随着国内双层油罐技术的发展及其配套产品技术成熟度的提高,在油气管道行业中,有必要开展双层油罐技术的应用研究。

1 双层油罐及相关规范解析

1.1 双层油罐在国内外的应用现状

双层油罐在20世纪60年代由德国首创,随后在欧洲其他国家、美国及日本等国得到进一步改良和发展,现已经成为埋地卧式油罐发展的新趋势。据统计,目前在日本地下贮罐市场中,钢制单壁罐仅占5%,而SF双层罐占75%,FF双层罐占5%;在美国约15.3万座加油站中,70%采用的是双层FRP油罐;加拿大约1.2万座加油站中,采用双层FRP油罐的比例已接近100%[3];而在欧洲,由于多方面原因,目前大多数双层罐都是SS型钢罐[4-5]。

近年来,双层油罐技术在国内加油站行业逐渐得到推广应用。通过引进国外双层油罐技术,国内开始生产SF型和SS型双层油罐,并制订了相关行业标准,形成了一些双层油罐专利和专有技术[6]。

1.2 双层油罐主要结构形式[6]

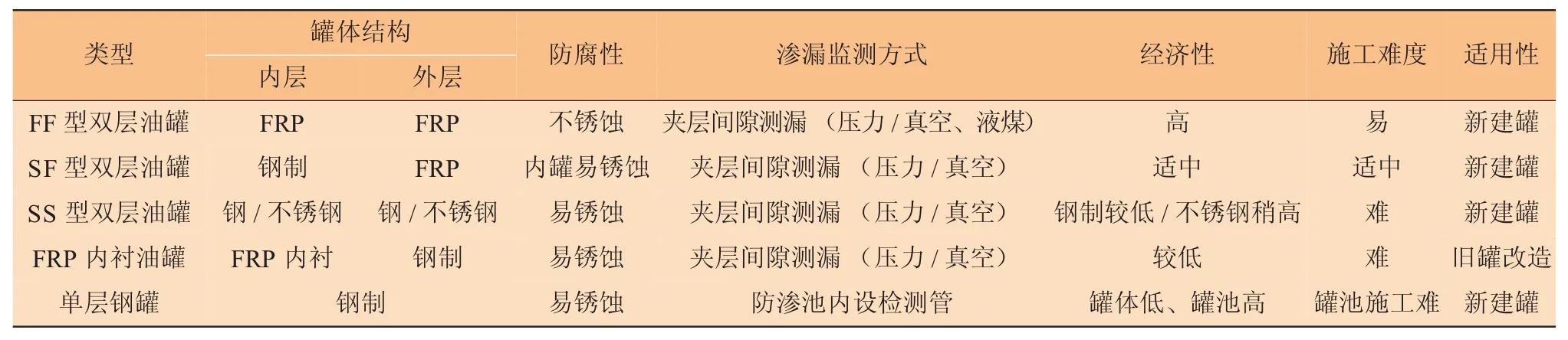

目前,国内外应用的双层油罐主要有:双层玻璃纤维增强塑料油罐(FF型);钢-玻璃纤维增强塑料双层油罐(SF型);双层钢制油罐(SS型);内衬玻璃纤维增强塑料双层油罐(FRP内衬油罐)。其中FRP内衬油罐主要用于加油站在役油罐改造,在无需开挖的情况下,在单层钢制油罐内部涂覆玻璃钢内衬[3]。单层及双层油罐主要结构及技术比较见表1。

表1 单层及双层油罐主要结构及技术比较

1.3 双层油罐相关规范解析

针对SS型双层钢制储罐,国内现可执行的标准有:行业标准AQ 3020-2008《钢制常压储罐第一部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆筒形单层和双层储罐》,该标准等同采用欧洲标准BS EN 12285-1:2003《工厂制造的钢罐第1部分:易燃和不易燃的水污染液体地下储存用卧式圆柱形单层和双层钢罐》,其中对埋地卧式油罐的构造进行了规定,但对罐体结构计算问题无详细规定。为此,在GB 50156-2012《汽车加油加气站设计与施工规范》中,对卧式油罐所用钢板的厚度和设计内压给出了基本要求[8-9]。加拿大标准CAN-ULC-S603-14-EN《易燃及可燃液体储存用钢制地下储罐》中,对储存易燃或可燃液体的常压卧式圆柱形单层和双层钢储罐的材料、制造、检测和试验等方面均提出明确要求,并给出了罐壁厚度计算公式以及罐壁尺寸基本要求[10]。但由于国内外钢材规格存在差异,该标准不能完全适用于国内双层油罐的建造。

针对SF型双层油罐,执行标准有:美国标准UL 1746《钢制地下储罐外表面防腐蚀系统第三部分夹套储罐》。针对FF型双层油罐,执行标准有:UL 1316《用于石油产品、乙醇和乙醇汽油混合物的玻璃纤维增强塑料地下储罐》。由于UL是美国的第三方认证组织,UL1746和UL1316主要用于商业目的,侧重产品本身的检验,缺乏系统性和完整性,且和国内实际应用情况差别较大,不能完全满足国内产品需求[11-12]。

针对SF型和FF型双层油罐,SH/T 3178-2015《加油站用埋地钢-玻璃纤维增强塑料双层油罐工程技术规范》和SH/T 3177-2015《加油站用埋地玻璃纤维增强塑料双层油罐工程技术规范》分别对加油站用SF型和FF型油罐的材料、制造、检验和验收等进行相关规定[13-14],为国内双层油罐行业的有序发展提供保障,也是目前国内双层油罐建造遵循的主要规范。

2 双层油罐关键技术分析

目前,国内双层油罐推广应用时间不长,且双层罐技术多从欧美及日本等国家或地区引进,一些技术和设备或受限于国外,或与我国的发展水平不相适应。因此,在双层油罐技术应用中,应根据国内实际发展水平,对相关技术开展系统深入的研究或改良。在此针对渗漏检测、结构设计、材料耐受性进行分析讨论。

2.1 渗漏检测系统

2.1.1 渗漏检测方法[15]

目前,双层罐渗漏检测系统安全或环境保护等级按照GB/T 30040-2013《双层罐渗漏检测系统》执行,该标准等效采用BSEN13160《渗漏检测系统》,其中将渗漏检测系统分为五级,分别为压力和真空系统、液体媒介系统、液体或蒸气传感器系统、液位仪测漏系统和监测井用传感器显示系统[16]。国内行业规范SH/T 3177-2015和SH/T 3178-2015中均规定,双层油罐的渗漏检测系统的安全或环境保护等级不应低于GB/T 30040-2013中Ⅲ级的规定。各级渗漏检测系统的适用工况及特点分析见表2。

表2 埋地双层油罐渗漏检测系统适用性及特点分析

随着环境保护意识的增强和油罐渗漏污染事件的增多,对于埋地油罐渗漏检测系统的要求越来越高,如加拿大TSSA(安全局)规定:只允许采用液体检(监)测法或真空检测法;美国加州只允许使用Ⅰ级和Ⅱ级测漏系统;英国等一些欧洲国家在新建加油站中禁止Ⅲ级测漏系统的应用[17]。

在行业标准SH/T 3177-2015和SH/T 3178-2015中,根据国内经济状况和现阶段技术水平,仍允许Ⅲ级渗漏检测系统的使用,但同时提出在有条件的场合宜采用液体检测法和压力检测法[13-14]。

2.1.2 传感器法在双层油罐渗漏检测中的应用分析[18]

目前国内常用的双层油罐(SF)渗漏检测方法为传感器检测法(Ⅲ级)。该类检测系统只能检出液面以下的内罐壁泄漏,对于外罐壁的泄漏监测功能很弱,只有当罐外地下水位高于外壁泄漏点时才能发现问题,在地下水位较低的地区使用时无法检测到外罐泄漏情况。另外,在罐内、外壁同时出现泄漏时,储液存在不流经夹层传感器而直接泄漏至土壤,甚至污染地下水的可能。

针对我国大部分地区地下水位偏低的情况,为保证液体传感器检测方法的可靠性,需采取其他方法对外罐表面进行定期检查,如由双层油罐生产厂家提供定期外壁表面检测服务。

传感器检漏法在国内埋地油罐中已有多年的使用经验,其系统简单,经济性高,还能与人工检测法配合使用,应用较为广泛。而双层油罐压力(真空)检测方法和液煤检测方法使用相对较少,相关技术成熟度不高,并考虑到双层油罐内、外罐同时泄漏的几率不高,因此国内相关规范规定仍允许Ⅲ级渗漏检测系统的使用。

2.2 结构中间层设计

在行业规范SH/T3177-2015和SH/T3178-2015中规定,双层油罐外层罐壁(壳体)和内层罐壁(壳体)之间应形成连续的贯通间隙,并设置可靠的支撑或连接结构[13-14]。中间夹层的贯通间隙是双层油罐的基本特点,也是保障双层油罐渗、泄漏检测可靠性的关键结构。

中间夹层贯通间隙的尺寸应和使用的渗漏检测方法相适应,才能保证渗漏检测的可靠性和有效性。贯通间隙过小时,由于中间夹层毛细作用和摩擦力的影响,不能保证渗、泄漏的油品在贯通间隙内自由流动,进而影响到渗、泄漏检测的可靠性。

在AQ 3020-2008及相关国外规范中,要求贯通间隙不能妨碍渗、泄漏检测系统的正常工作,但未对贯通间隙尺寸作定量要求。双层油罐技术在国内推广应用时间不长,产品质量参差不齐,因此,对贯通间隙的定性要求不利于双层油罐质量检测的判定。

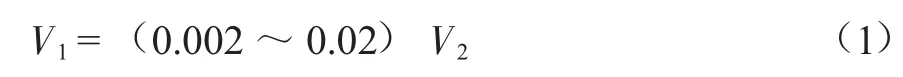

由此,在行业标准SH/T 3177-2015和SH/T 3178-2015中提出,贯通间隙容积根据油罐总容积确定,贯通间隙容积由下式确定:

式中:V1为油罐所需贯通间隙容积(不含测漏检测井及测漏检测立管),m3;V2为油罐总容积,m3。

针对20m3SF型埋地卧式罐(罐内径2000mm),按上式计算,贯通间隙容积范围为40~400 L,根据油罐特征参数计算,中间层厚度约为2~20mm。

在《中国石化SF埋地双层油罐技术要求(试行)》中规定,“生产企业应对保护空间容积和贯通性进行检测,空间容积应在2~20L/m3储油罐体积之间(不含检测立管等非保护空间容积)”。此要求与SH/T3178-2015中对贯通间隙容积的规定相同,但在《中国石化FF埋地双层油罐技术要求(试行)》中无此要求。

《中国石化SF埋地双层油罐技术要求(试行)》和《中国石化FF埋地双层油罐技术要求(试行)》中均对中间层厚度提出要求,规定双层油罐中间层厚度为0.1~3.5 mm,且在采用压力法或真空法进行渗、泄漏检测时,要求双层油罐的贯通间隙容积≤8 m3。

双层油罐中间夹层尺寸及结构的确定,应充分考虑油罐内外壁材料的特性以及不同渗漏检测系统的需求,在实践中不断积累经验和数据,最终确定符合工程实际需要的结构设计方案。

2.3 罐体材料的耐腐蚀性

油罐腐蚀是造成储液渗、泄漏的主要原因,对于埋地油罐,不仅受到来自外罐体直接接触的土壤、地下水和微生物等外部环境腐蚀,还会受到罐内油品、水分及杂质等带来的内部腐蚀[19]。

2.3.1 外部环境腐蚀

埋地油罐外壁直接接触土壤或回填的沙(细土),还可能受到地下水或雨水的侵蚀,钢制外壁在这种环境下耐腐蚀性较差,而对于采用复合材料(如FRP)为外壁的双层油罐(SF和FF型),具有较好的应对外部环境腐蚀的能力。

2.3.2 内部腐蚀[20]

近几年油品升级换代越来越快,如超低硫柴油的广泛应用、含醇燃料的逐步推广、生物柴油技术的开发等。油品技术的进步有利于改善排放污染,但同时也给油罐内壁的耐腐蚀性带来了挑战。

如超低硫柴油的腐蚀在油品储存的液相和气相空间都有发生,腐蚀现象也比较复杂。美国石油协会针对超低硫柴油设施腐蚀的成因研究表明:在超低硫环境中,某些微生物的快速生产会产生醋酸,是形成腐蚀的主要原因[4]。目前,超低硫柴油的腐蚀主要发生在钢制储罐内,而在以复合材料FRP为内罐的FF型双层油罐中,尚未发现超低硫柴油腐蚀的现象。

而含醇燃料具有较高的水溶度,大大增加了油罐腐蚀的风险,而且由于含醇燃料中水与油无明显的分界,会导致腐蚀现象不只是发生在底部,在与油品接触的油罐区域都可能发生腐蚀[21],因此储存含醇燃料的钢制内罐具有较大的腐蚀风险。

生物柴油作为一种新型清洁能源,具有较高含水量,较低的pH值,且具备良好的生物降解性能,如果存储在钢制油罐内,会导致生物柴油的油品质量下降,同时造成罐体的腐蚀。

可见,随着油品种类和特性的多样化,为适应油品存储和运输的需要,在油品与双层油罐内壁材料的兼容性以及油罐应对内腐蚀措施方面有待于深入研究。如对于油气管道工程站场常用的污油罐,其污油成分复杂,性能具有不确定性,因此在双层油罐应用中,需要进行储液分析及内罐材料的兼容性分析,以适应工程实际需要。

3 双层卧式油罐在油气管道工程中的应用

3.1 卧式油罐的应用现状

在原油(成品油)管道工程中,站内清管器收发(转发)设施、过滤器、消气过滤器、输油泵等设备维检修后,将产生大量污油,常通过设置污油罐进行收集。目前,原油(成品油)管道工程中污油罐最常用型式为20、15、10 m3卧式单层钢制油罐。

在机场供油工程中,航空燃料在接收、储存、输转、发放过程中,需对储罐底部油品进行排沉和质量检查,常通过设置回收罐收集排沉和质量检查中的航油,并根据工艺需要设置污油罐。机场供油工程中回收罐和污油罐可选用卧式油罐[22]。

在大型油库中,卧式油罐常用于储存一些周转数量较少的不同品种的油料,在小型油库和加油站中常采用卧式油罐作为主要储油设备。

根据GB 50074-2014《石油库设计规范》规定,有防渗漏要求的覆土卧式油罐(包括埋地卧式油罐)应采用双层油罐或单层钢油罐设置防渗罐池的方式[2]。在GB 50156-2012《汽车加油加气站设计与施工规范》中也规定,采取防止油品渗漏保护措施的加油站,其埋地油罐应采用单层油罐设置防渗罐池或采用双层油罐的防渗方式[1]。在近几年已建的国内输油管道工程中,使用的埋地卧式油罐均采用单层钢油罐设置混凝土罐池的防渗方式。

3.2 埋地卧式油罐防渗方式对比分析

与单层钢制油罐相比,双层油罐自身具备二次防渗功能,并可实现人工检测和24 h在线监测,在渗、泄漏油品进入环境之前可及时发现并处理。外层为FPR复合材料双层油罐,在应对外部环境腐蚀方面比单层钢制油罐具有更大优势,油罐寿命大大延长。目前,双层油罐技术已成为美国和西欧等国家埋地油罐防渗的主流技术[1]。

对于埋地单层钢罐设置防渗罐池的做法,由于只能将渗漏控制在罐池内范围,对池内土壤可能造成污染,如果罐池有渗、泄漏,也可能造成外界环境的污染。而钢筋混凝土罐池造价较高,与直接选用双层油罐相比在经济性上不占优势,且单层油罐自身应对外部腐蚀的能力仍然很差,油罐的相对使用寿命不长[23-24]。

目前,在我国仍允许采用单层钢油罐设置防渗罐池的方式,主要由于国内双层罐技术起步时间不长,相关技术还不够成熟,产品质量存在不确定性。GB 50156-2012中也提到,单层钢油罐设置防渗罐池的方式也只是一种过渡期间的措施,终究会被双层油罐技术所代替[1]。从安全性、环保性和经济性考虑,双层油罐技术已成为埋地卧式油罐防渗技术发展的必然趋势。

3.3 双层油罐在输油管道工程中的应用探讨

随着环保意识的增强和法律法规的完善,国内油罐腐蚀泄漏带来的环境污染问题受到极大重视[25],如针对埋地油罐使用最为广泛的加油站,国务院2015年发布的《水污染防治行动计划》(简称“水十条”)中明确要求,“加油站地下油罐应于2017年底前全部更新为双层罐或完成防渗池设置”。目前加油站防渗改造工程已在国内全面推广,绝大部分防渗改造方案都采用了双层油罐技术,甚至在一些有特殊环保要求的地区选用了双层油罐设置罐池的防渗方式。

双层油罐在国内加油站应用实践增多,产品质量可靠性不断提高。中石化通过总结我国工程建设石油化工领域加油站储运工程的实践经验,以及参考国外先进技术法规和技术标准,制订了行业标准SH/T 3177-2015和SH/T 3178-2015,为双层油罐在国内的推广应用起到促进作用。

近几年,国内油气行业蓬勃发展,油气长输管道总里程已达12万km。卧式油罐作为输油管道站场和首站油库的必要设备,建设数量也越来越多。在近年的油气管道工程中,埋地卧式油罐基本采用单层钢罐设置防渗罐池的方式,双层油罐技术在输油管道站场或油库中应用甚少。输油站场和油库的选址不同于多处在人口密集或城市区域的加油站,且卧式罐的总量相对于加油站的卧式罐数量较少,因此目前尚未暴露出由于油罐渗、泄漏导致的环境污染问题。但随着油罐数量的增多和使用年限的增加,难免会出现单层钢罐腐蚀渗、泄漏污染环境的问题。

鉴于此,在输油管道行业,有必要参照国内加油站的应用实践,结合输油管道工程站场和油库实际工况,开展双层油罐技术的研究和应用。

4 结束语

目前,双层油罐技术在欧美、日本等地区已得到广泛应用,而近几年在国内加油站也逐步得到推广应用。在市场需求和环保要求的推动下,国内双层油罐技术得到大力发展,现已出台相关行业标准和规定,并形成了多项双层油罐专利。双层油罐主要结构形式有SS型、SF型、FF型和FRP内衬双层油罐,在应用中应根据工程实际情况和条件进行选型和设计,为提高国内双层油罐技术水平,有必要从渗漏检测、结构设计和罐体材料等关键技术方面开展相关工作。目前在国内油气管道工程中双层油罐应用甚少,埋地卧式油罐基本采用单层钢罐设置防渗罐池的方式,随着国内双层油罐技术的发展和环保要求的提高,有必要在油气管道行业开展双层油罐的研究和应用。