锂离子电池热失控蔓延研究进展

2018-11-08陈天雨冯旭宁卢兰光欧阳明高

陈天雨,高 尚,冯旭宁,2,卢兰光,欧阳明高

锂离子电池热失控蔓延研究进展

陈天雨1,高 尚1,冯旭宁1,2,卢兰光1,欧阳明高1

(1清华大学汽车安全与节能国家重点实验室,北京 100084;2清华大学核能与新能源研究院,北京 100084)

简述了电动汽车锂离子动力电池热失控蔓延机理、建模与抑制技术的最新研究进展。为了满足汽车高能量的要求,需要动力电池进行串并联成组来提供动力。电池组成组安全问题成为电动汽车大规模应用的重要技术问题。电池组中的某一个电池单体发生热失控后产生大量热,导致周围电池单体受热产生热失控。因而,电池组成组安全问题的重要关注点是电池组内的热失控蔓延问题。本文对锂离子电池热失控蔓延问题的国内外研究进展进行了综述,分析了对于不同种类锂离子动力电池影响其热失控蔓延特性的主要因素。总结了文献中的热失控蔓延建模方法,并指出了已有方法的不足。从电池系统热安全管理的角度,阐述并分析了热失控蔓延防控技术的研究成果与方向。最后对锂离子电池热失控蔓延研究进行了展望。

锂离子电池;热失控;热失控蔓延

锂离子动力电池作为电动汽车的主流动力源,具有高比能量的特点。而目前汽车用动力电池多采用数量较多的小容量电池进行串并联成组以满足高能量的要求。这样,汽车动力电池系统的安全问题就不再仅仅是电池单体的安全问题,而是电池成组安全问题。近年发生的汽车动力电池事故,均是由于电池组中的某一个电池单体发生热失控后产生大量热,导致周围电池单体受热产生热失控。这样,电池组内的热失控蔓延问题就是电池成组安全问题的主要关注点。

如果探究清楚热失控蔓延的机制,有效地对热失控的蔓延进行阻隔,使热失控局限于电池单体,就可以将危害降到最低。目前针对电池热失控蔓延的研究还不多,近些年电池安全问题受到关注之后有部分学者对动力电池热失控蔓延进行了试验和仿真研究。电池热失控蔓延的有效防控技术的相关研究也在开展。本工作将围绕热失控蔓延机制及建模研究、热失控蔓延安全防控技术这两个方面,对其研究现状进行综述,并探讨热失控蔓延相关研究的发展方向。

1 热失控蔓延机制研究现状

1.1 热失控蔓延机理研究

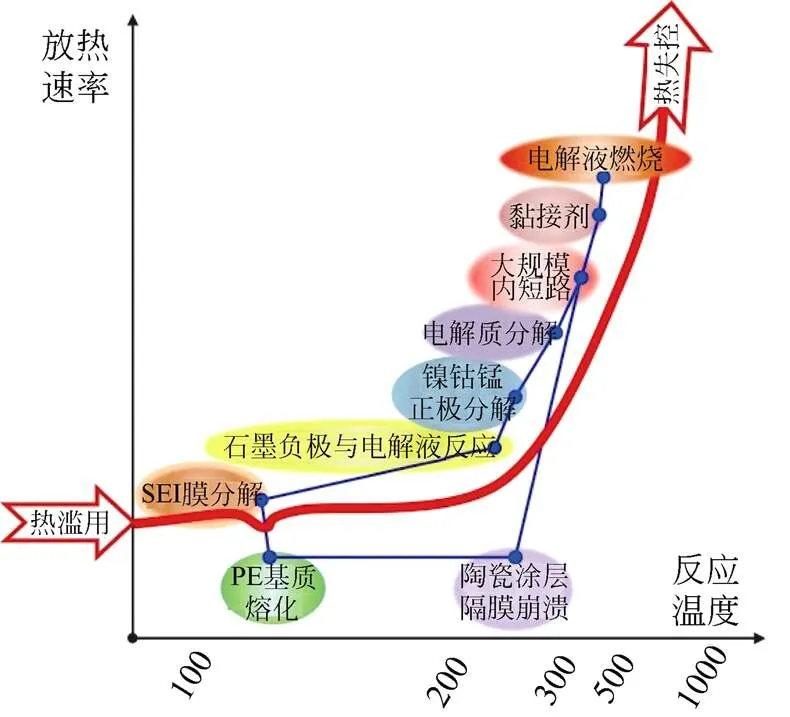

已经有大量学者进行了锂离子动力电池单体的热失控机理的研究[1-10]。图1为某款NCM三元/石墨锂离子动力电池单体的热失控机理[11],可以看到热失控发生时,各种材料相继发生热分解反应,使得电池体系内部温度不可逆的快速升高。具体包括:SEI膜分解,负极与电解液反应,正极分解,电解液分解,电解液燃烧等。电池热失控过程的放热速率开始时是缓慢增加的,直到某一温度点时,放热速率开始快速增加,电池进行剧烈的能量释放,称为热失控触发温度(onset)[11]。

图1 三元/石墨锂离子动力电池单体热失控反应机理[11]

单节电池热失控触发之后释放大量的热,这些热一部分留在电池内部使电池温度急剧升高,温度升高的电池以对流、导热、辐射等形式将热传到相邻电池,另一部分能量在喷阀过程中随着气体和颗粒物而流出,并随着气流流动将能量传到周围电池处。当被触发热失控电池周边的电池温度达到热失控触发温度onset时,即发生热失控的蔓延[12]。单体电池热失控所释放的能量是有限的,但是,如果发生热失控蔓延,整个电池组甚至电池包的能量通过热失控释放出来,将会造成极大的危害。

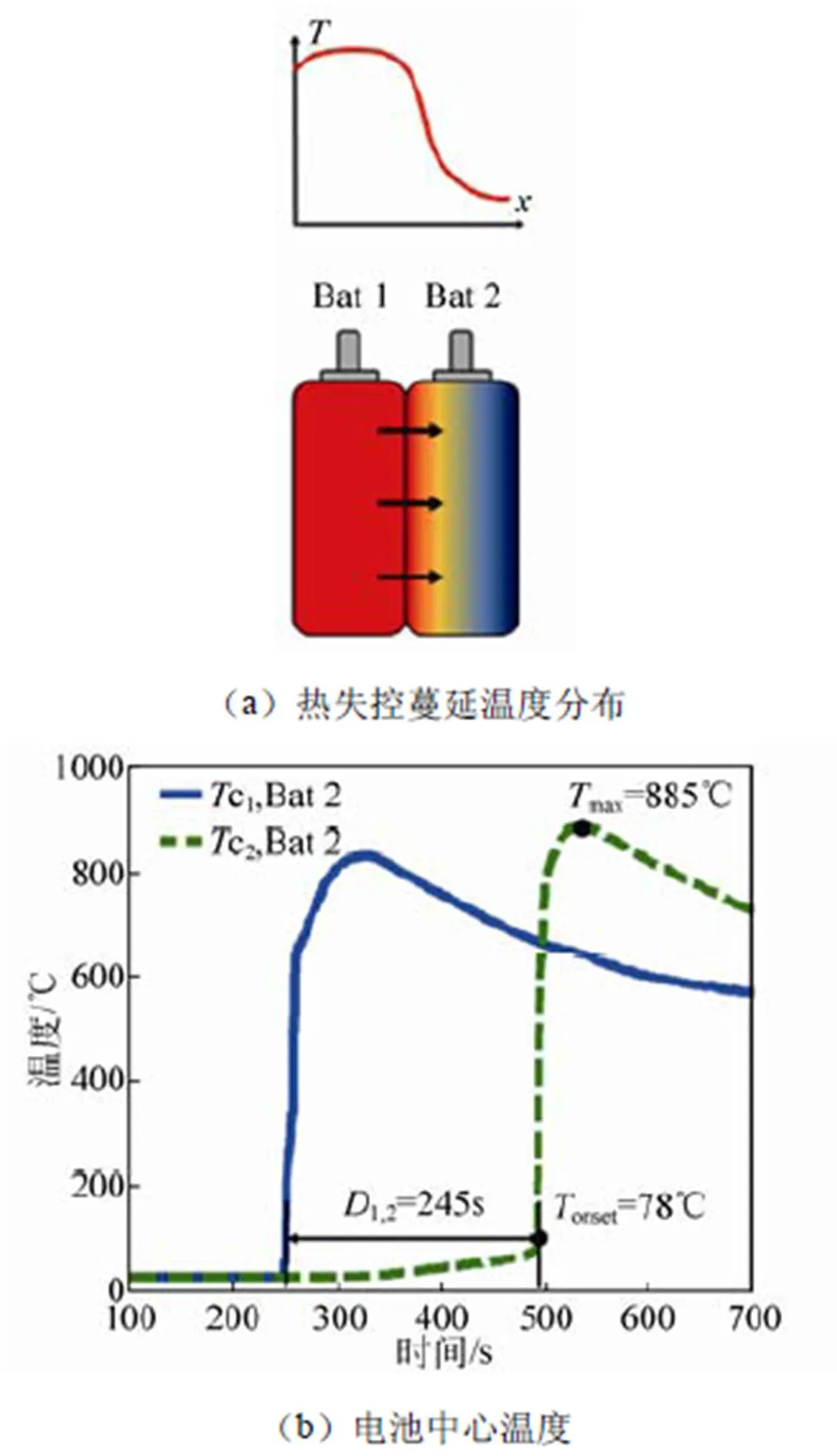

FENG等[13]针对6节25 A·h三元锂离子电池组成的串联模块,进行了针刺触发的热失控实验,进而对热失控蔓延机理做了分析。当方壳型电池发生热失控时,通过电池正面接触而产生的侧向加热非常剧烈,导致被加热电池内部在厚度方向上温度梯度很大,热失控蔓延的发生是由于电池前端面温度达到热失控触发温度来判定,见图2。

图2 方壳电池热失控蔓延过程示意图[13]

热失控的发生意味着隔膜的崩溃,同时发生大规模内短路,因而对于两节并联电池,在热失控蔓延过程中,电压下降和热失控发生时间呈现一定的相关性,见图3。

LAMB等[14]利用10节2.2 A·h的18650电池组成的简易串并联模块进行针刺触发热失控蔓延实验,结果显示串联模块没有发生热失控蔓延,而并联模块发生了热失控蔓延。这是因为在并联模块中,热失控单体处会产生短路,其它电池向其放电,导致热失控电池温度升高更多,同时,靠近热失控触发单体的电池相比远端电池以更大功率放电,导致其温度升高更多。这样,并联模组中热失控单体及其周围单体温度升高更多,从而促进了热失控的蔓延。

图3 热失控蔓延电压特性[13]

胡棋威[15]针对1.5 A·h、2.2 A·h、6 A·h 3种不同容量的圆柱型电池分别在敞开体系和封闭体系中进行了热失控蔓延研究。试验中将3节电池并排放置而没有进行连接,通过电炉丝加热其中一节电池至热失控。试验结果表明,发生热失控的电池单体均出现了起火或爆炸,在封闭体系中热失控蔓延比在开放环境下更容易发生,这可能是因为在开放环境中热失控单体喷出的火焰没有充足的加热到相邻的电池单体,但在封闭环境中火焰将会加热周围电池单体,导致周围电池更容易发生热失控。

可以看到,传热、电连接、喷出物起火是引起热失控蔓延发生的几个直接因素,在不同电池、不同成组方式以及不同模组环境下,引发热失控蔓延的主要因素会有所差别。在圆柱电池模组中,热失控蔓延可能主要由电连接、喷出高温物质等因素影响,而对于方壳及软包电池,传热可能是更重要的影响因素。

1.2 热失控蔓延模型研究

单体热失控模型是热失控蔓延模型的基础,因此,下面将分别针对单体电池热失控建模与热失控蔓延建模方面的研究进行概述。

单体热失控模型可以用于预测电池的热失控特性,并指导单体电池的安全性设计[16]。通过模型可以模拟电池材料、形状大小(如圆柱形电池的直径、方壳电池的厚度)等做出更改设计后,电池热安全特性的变化,从而在电芯安全性设计中提高效率、减小成本。

在2001年,DAHN等[17]首次提出锂离子电池热失控机理模型,针对的是锰酸锂电池和钴酸锂电池,他们认为热失控的反应机理主要包括负极反应和正极反应两部分。SPOTNITZ和FRANKLIN[2]在2003年指出热失控过程的反应机理如下:①SEI膜分解;②负极中嵌入的锂与电解液反应(温度大于120 ℃);③负极与氟化黏合剂;④电解液分解(温度大于200℃);⑤正极活性材料分解。他们利用热失控机理模型预测了热箱实验、过充实验、短路实验以及针刺实验等实验结果,但是并未进行实验验证。KIM等[18]在2007年将集总参数单体热失控机理模型扩展为三维热失控机理模型,考虑的放热机理反应为SPOTNITZ等[2]提到的5个反应,并且利用三维模型分析了电池热失控时内部的传播过程。在2015年,LOPEZ等[19]对电池热失控机理进行进一步地分析,认为是SEI膜分解,负极与电解液反应放出的热量,使得电池升温到200 ℃左右,引起正极与电解液的释氧反应,进而导致电解液的分解与燃烧,发生热失控。基于KIM等的建模思路,对圆柱电池和方壳电池进行了热失控机理建模,并且增加了电解液燃烧的修正,使得模型与实验结果匹配更准确。以上主要是对小容量电池和钴酸锂电池的建模与分析,对于大容量电池和其它电池的热失控机理模型的研究也有较多。在2010年,GUO等[20]对磷酸铁锂55 A·h电池进行了热失控机理建模的工作,他们认为磷酸铁锂电池热失控机理反应如下:SEI膜在100 ℃开始分解,然后负极与电解液开始反应。在143 ℃,PP/PE/PP隔膜产生闭孔效应,在150 ℃以上隔膜熔化从而引发大规模内短路,导致热失控发生。这一机理模型可以预测热箱实验是否发生热失控。在2015年FENG等[21]对大容量锂离子电池进行了建模,其中热失控产热部分考虑了电能释放的能量,使得模型与ARC实验结果匹配良好。

单体电池热失控建模主要侧重于考虑副反应机理的建模,预测电池在热失控过程中的温度变化规律。描述电池材料副反应的规律,需要各个副反应的化学反应动力学参数作为输入,如反应的焓变、活化能、向前因子、反应阶数等等,描述方法主要为化学反应的阿伦尼乌兹公式;描述电池温度的变化规律,需要电池的热物性参数作为输入,如电池的密度、比热容、导热系数等,描述方法主要为固体传热方程。

相比于单体热失控模型,热失控蔓延模型侧重于对热失控在电池之间蔓延过程的模拟,其主要问题在于两点,一是如何定义电池热失控放热功率,以最小的计算成本实现温度演变过程的准确模拟;二是如何描述单体之间的能量传递过程。目前文献中的热失控蔓延模型,从仿真的维度来看,可以分为零维模型[21-22]、二维模型[23-24]、三维模型[25-27],维度越高计算准确度越高,可获得的信息越多,但计算量也越大。

SPOTNITZ等[22]建立了8节18650电池组成的电池组热失控蔓延集总参数模型,其将热失控反应速率假定为与温度相关的正态分布规律,而FENG等[21]建立的6节方壳电池集总参数模型,使用经过ARC试验验证的化学反应动力学模型作为热失控产热模型。两者均忽略了电池内部的温度分布,电池之间与电池与环境的传热采用等效热阻进行计算。

SMYSHLYAEV等[23]、COLEMAN等[24]针对圆柱型电池组成的电池组,建立了二维热失控蔓延模型,两者均采用恒定功率来模拟热失控的放热过程;在传热计算方面,SMYSHLYAEV等[23]对二维传热方程进行了简化,COLEMAN等[24]则是利用二维有限元法进行传热计算。

三维热失控蔓延模型方面,主要有CHEN等[25]、FENG等[26]、XU等[27]的研究,三者对于传热的计算均采用有限元法。在热失控生热的设置上,CHEN等[25]使用C80量热试验得到的单体热失控放热功率与温度之间的关系,以查表的方式作为生热功率输入,其使用的查表温度采用电池平均温度;FENG等[26]采用分段处理,在电池温度未达到热失控触发温度时,采用局部温度在ARC试验得到的生热曲线中进行查表,当温度达到热失控触发温度时,认为电池以恒功率进行热失控生热,其仿真得到的电池组温度场如图4所示。XU等[27]则直接采用化学反应的Arrhenius公式来计算反应速率,进而计算热失控生热功率。

图4 热失控蔓延三维模型的温度分布[26]

从计算结果来看,以上研究中只有FENG等[21, 26]的集总参数模型和三维模型对计算结果进行了试验验证。从模型维度来看,三维模型可以得到电池内部的温度场分布,计算精度更高,适用于对热失控蔓延规律的研究。但是由于三维模型计算量大,如果用Arrhenius公式来计算热失控副反应速率及热失控放热功率,会造成模型自由度过多,计算速度过慢,因此FENG等[26]所采用的利用ARC试验数据,使用局部温度进行查表的方法是比较合理的简化计算方法。但以上蔓延模型均没有考虑电池热失控后的质量减小、热传导性的变化。

1.3 热失控蔓延影响因素

影响热失控蔓延特性的因素有很多,首先是电池本身的热失控特性,如电池热失控特征温度、能量释放速率等;其次电池的散热条件以及电池之间的传热条件,如前所述,热量传递是电池组热失控蔓延的重要原因,因此传热特性也是直接影响热失控蔓延速率的重要因素;另外,电池发生热失控时会喷出高温气体和颗粒混合物,这些气体具有可燃性,极易发生起火,这些高温喷出物以及喷出物燃烧产生的火焰会加热周围电池,从而加速热失控蔓延的进程;除此以外,电池之间的电连接也会影响热失控的蔓延。

FENG等[21, 26]通过建立热失控蔓延的集总参数模型和三维模型,仿真分析了热失控触发温度、电池热失控放热量等因素对热失控蔓延速率的影响。热失控触发温度升高意味着热失控更难触发,热失控总放热量减少意味着向周围电池的传热量减少,这些变化都可以延缓热失控的蔓延。热失控的触发温度与电池材料的热稳定性相关,热失控总放热量随着电池SOC的降低而降低。

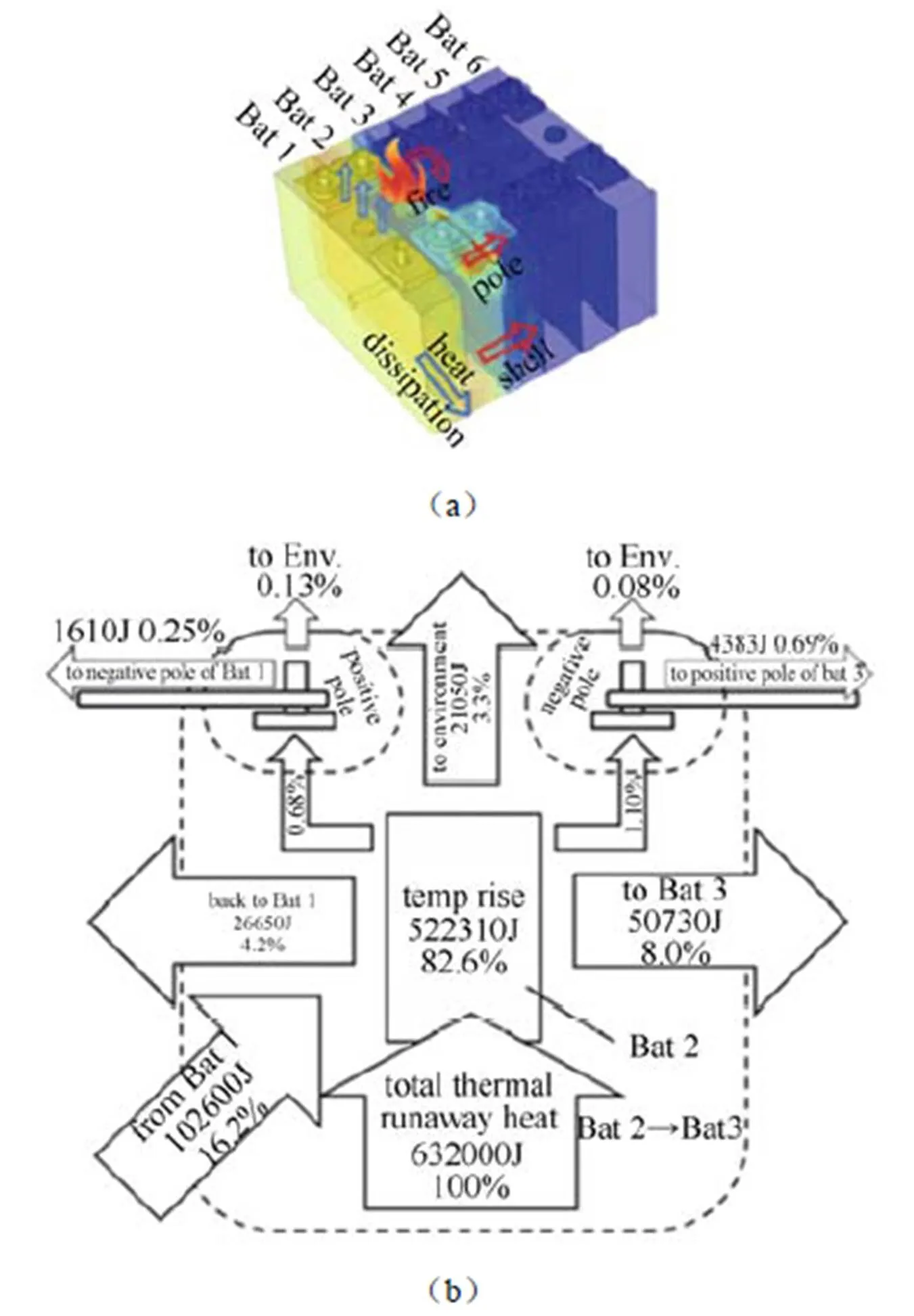

FENG等[28]还分析了方壳型电池串联模组热失控蔓延过程中的热流途径,见图5,分析结果显示热失控电池通过壳体向下一节电池的传热是主要的传热路径,通过极柱连接片的传热量相对来说非常小,同时,有较多的热量传回上一节电池或散到环境中。COLEMAN等[24]、KIZILEL等[29]针对圆柱型电池的热失控蔓延研究表明,电池间距增大时,热失控蔓延会受到抑制,这是因为电池之间的传热量减小,而电池向环境的传热量增加。热流路径分析对热失控蔓延抑制方案的设计有一定的指导作用。由前述热失控蔓延机理知道,热失控蔓延的判定是要看下一节电池最高温度是否达到热失控触发温度,因此,各个传热路径是否造成下一节电池局部热点可能是更重要的,这方面还需要进一步的研究分析。

图5 热失控蔓延热流途径分析[28]

SPOTNITZ等[22]利用其构建的热失控蔓延模型,对圆柱型电池组成的特定形式的电池组热失控蔓延进行了模拟,仿真忽略了电池单体内部的温度分布。仿真结果表明,电池组与环境的换热条件越好,越不易发生热失控;热失控触发电池在不同位置时会影响热失控在电池组内的蔓延情况,在某些条件下,只有在特定位置的电池产生热失控才会导致热失控在整个电池组内的蔓延。FENG等[21]的研究也表明增加电池对环境的换热系数,可以延缓或抑制热失控蔓延的发生。

电池热失控喷出物以及其燃烧产生的火焰对热失控蔓延的影响与模组所处环境、电池类型有关系。LIU等[30]的研究表明燃烧释放的能量几乎为电池储存能量的3倍。而FENG等[13]的研究表明,开放环境下热失控喷阀产生的火焰对热失控蔓延影响不大,这是因为喷出物及火焰在热失控电池的正上方,并没有直接接触到相邻电池。而部分文献[14, 31-32]针对圆柱型电池的热失控蔓延实验研究表明,当热失控电池喷出的高温物质直接接触周围电池时,会促进热失控蔓延的发生。

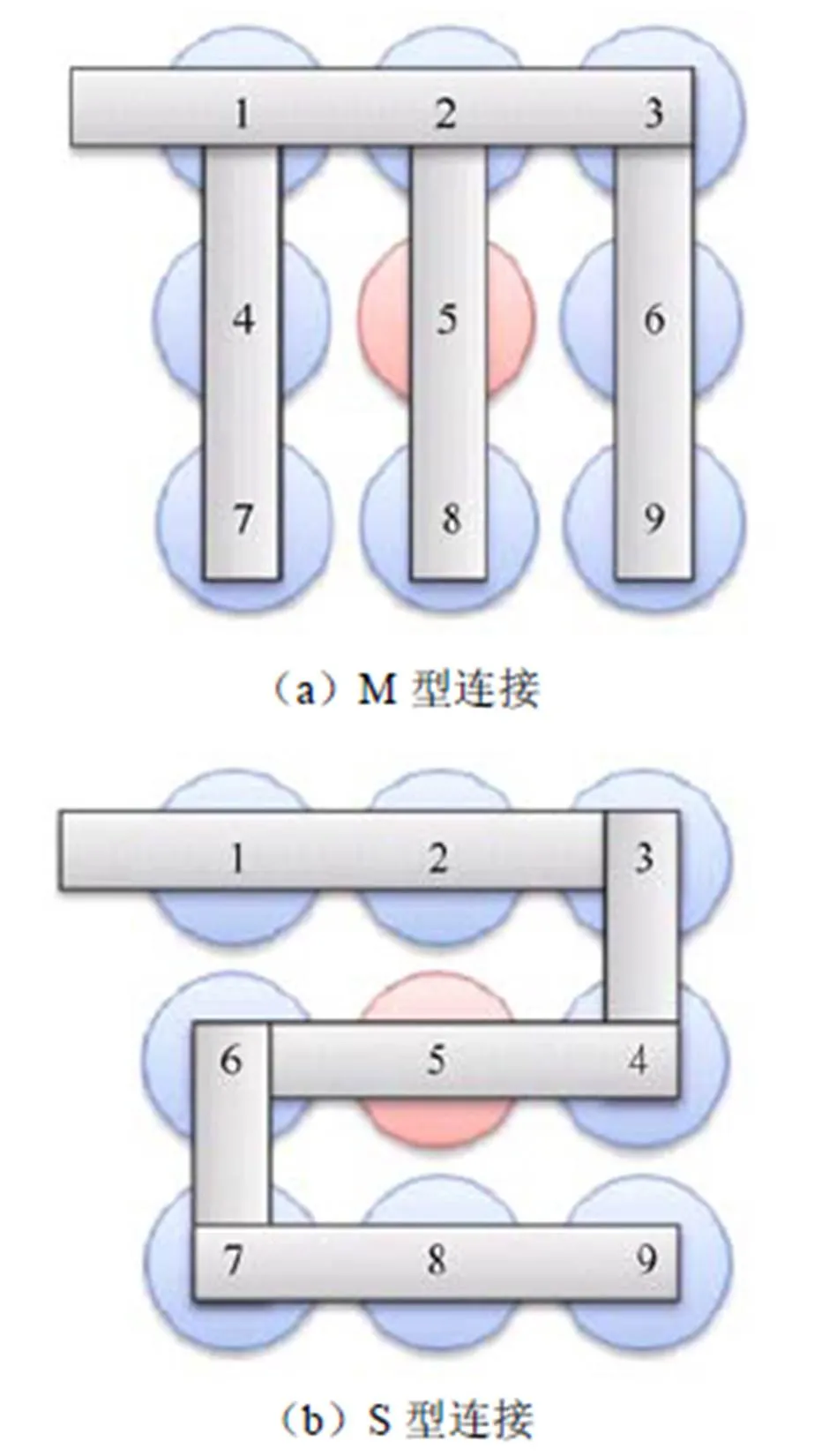

由于电池热失控过程中会发生内短路,对于并联电池组来说,某节电池热失控后,与其并联的电池会向其放电,引起其温度进一步的升高,可能会加速热失控蔓延的发生。WILKE等[33]的研究表明,并联状态下的电池发生热失控后产生的温升高于没有电连接或串联电池组。LOPEZ等[31]的研究表明,同样的并联模块,不同的连接顺序也会对热失控蔓延产生影响,对于9P电池组来说,中心电池作为热失控触发电池,S型连接形式周边的电池最高温度以及实验后电压状况都会比M型连接要差很多,见图6。

对热失控蔓延各个影响因素的影响程度进行研究,可以为之后的热失控蔓延防控设计提供参考依据,而目前这方面缺少较为量化的研究,只有FENG等在研究中对热流途径热流量进行了定量的计算。由于热失控蔓延防控设计同时要考虑到电池成组效率、成本、系统复杂度等多方面的因素,因此要进行最优化的设计就需要对影响热失控蔓延的各个因素做出定量的分析,针对主要影响因素进行设计。

图6 两种并联连接形式[31]

2 热失控蔓延防控技术研究现状

目前已有的热失控蔓延防控方面的研究是从模组或电池包的角度,主要通过热管理的手段,抑制热失控在电池之间的蔓延,以防止电池包中一节电池发生热失控后,逐渐蔓延到周围电池。对于方壳型电池来说,通过防控技术使得相邻电池前端面温度无法达到热失控触发温度onset,就可以实现热失控蔓延的抑制。

常规的电池热管理系统从是否依靠能量输入驱动角度,可以分为主动冷却和被动冷却,主动冷却通常使用风扇或泵来循环冷却剂,被动冷却不依赖于外部为冷却系统提供能量,依靠电池之间的冷却介质吸收热量;从冷却介质物相角度,可以分为气体单相冷却、液体单相冷却、液汽相变冷却、固液相变冷却等,或几种方式的结合。除了常规的热管理系统,也有一些专门针对模组安全性而设计的热管理方法,包括应急冷却液喷淋、电池包防火排气结构等。下文对主要的热管理方法进行总结,并探讨是否可能应用作为热失控蔓延的防控手段。

2.1 空气冷却

空气冷却是一种较为简单的热管理方法,且由于其在成本和体积效率上的优势被一些混合动力汽车采用,例如丰田Prius、Encrl Think City等。

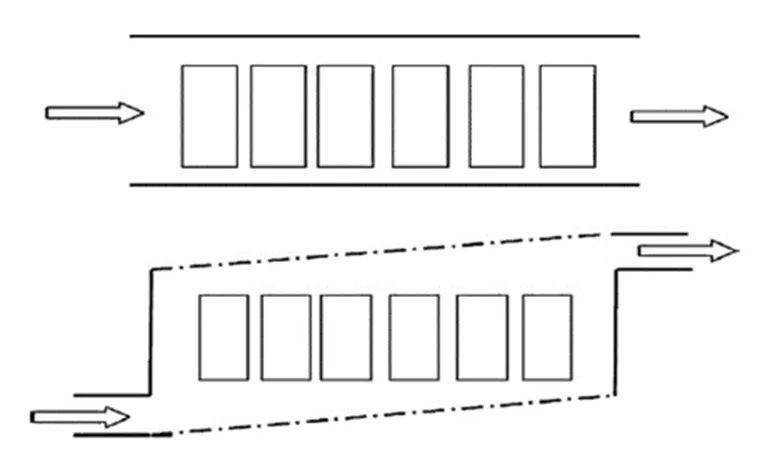

强制空气冷却在小容量电池、小倍率电流等情况下能够保证较好的冷却效果,其问题在于保证电池组温度一致性、大功率工况冷却效果等方面存在缺点[34]。WU等[34]及ZHANG等[35]的研究表明,自然对流无法保证热管理有效性,必须通过风机进行强制对流。然而在大倍率放电的情况下,电池产热增加,风机运行消耗能量,空冷效果会下降[36]。丰田Prius通过将空调系统与电池风冷系统结合,来加强风冷的效果[37]。MICHAEL等[38]利用金属泡沫状结构增加电池和空气之间的换热面积,以加强冷却效果。同时,为了保证电池组温度一致性,需要对气体流道进行合理设计,以避免局部热点的出现[39],见图7。研究者通过流动方向交替循环控制、空气循环流向设计、流道形状设计等方法以期改善电池组温度一致性的问题[37, 40-41]。

图7 空冷流道设计[39]

通过优化设计,风冷系统可以保证正常工况下电池包对热管理的需求。然而,在滥用工况下,风冷系统对热失控蔓延的抑制效果还有待研究。KIZILEL等[29]的研究表明,对于18650电池,只有电池间距较大时风冷系统才能够抑制热失控在电池之间的蔓延。而对于大容量的方壳或软包型电池,电池之间的接触面积大,且电池发生热失控时容易发生鼓包变形,这就导致单纯的风冷系统较难实现对由这两种电池组成的电池组的热失控蔓延抑制。

2.2 液 冷

液冷系统通常由水泵驱动液体流动,液体不与电池直接接触,而是通过金属管、冷板等方式实现电池向冷却液中的热量传递,通常需要外部换热器件来实现冷却液中的热量散到环境中。由于冷却液一般具有较高的比热容,因此较容易实现电池组温度的一致性[24]。并且具有较好的冷却效果,可以保证较大倍率下电池温度仍然在较合理的温度范围内[42]。其缺点是冷却系统复杂,有管道、水泵、换热器等辅助器件,增加了系统的复杂度,同时冷却液的泄露风险也带来了新的安全性问题。

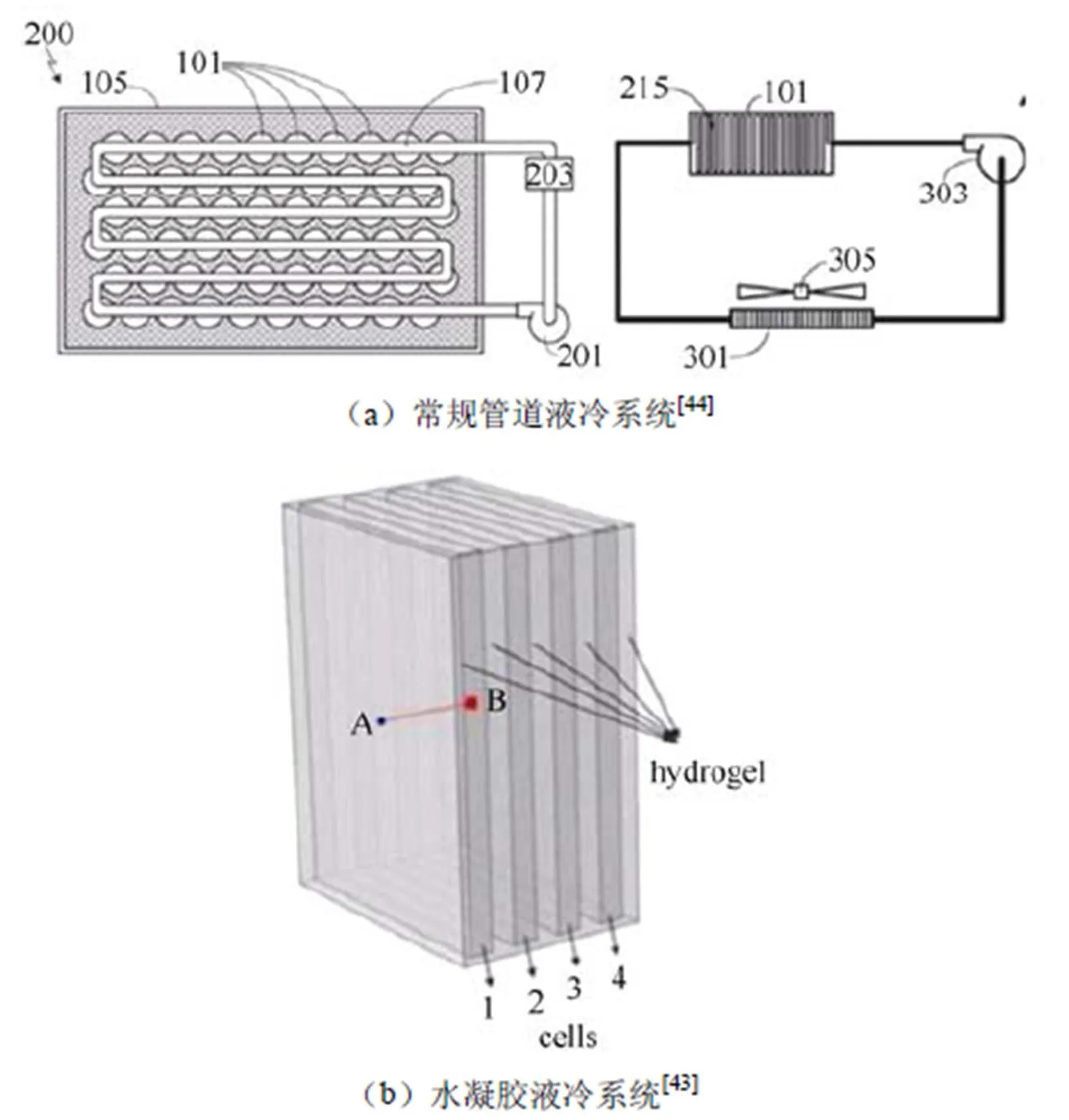

ZHANG等[43]提出了一种水性PAAS(聚丙烯酸钠)水凝胶热管理系统,并用仿真验证了此方案的效果,见图8。水凝胶冷却系统兼具常规液冷系统的冷却效果及温度一致性保障性能以及高能效、易制造、紧凑、成本低等优点。ZHAO等[36]进一步实验证实了水凝胶热管理系统的效果,以及对针刺热失控的抑制效果,当电池机械损伤发生时,水凝胶通过损伤口进入电池中,因其具有较高黏性、较低导电性,可以实现对针刺诱发热失控的抑制。由于水凝胶PAAS和水之间存在氢键,相对于水来说水凝胶中的水更不易汽化,保证了正常工作时的稳定性,在热失控状态下也能吸收更多的能量。

针对方壳电池,LAN等[45]提出了一种微流道液冷系统,并通过仿真研究了不同工况下对流道尺寸、流速、功率消耗的需求。XU等[27]进一步仿真研究了这种方案对于55 A·h电池热失控蔓延抑制的效果。结果表明这种微流道液冷系统在具有足够高的流速时可以抑制热失控在电池之间的蔓延,但无法抑制单体热失控的触发。

图8 常规管道液冷与水凝胶液冷

目前液冷方法在抑制热失控蔓延方面的应用还需要进一步的研究。上述水凝胶以及微流道的研究虽然表明液冷可以实现热失控或热失控蔓延的抑制,但是缺乏系统性的研究,并没有实现最优化的设计方案,也没有对成组效率影响的讨论。

2.3 相变冷却

风冷和水冷方法,除了还在研究中的水凝胶方法以外,都是主动冷却方法,需要在系统中加入额外的驱动器件,导致系统复杂度变高,而以相变冷却为主要手段的被动冷却在这方面优于风冷和液冷。相变材料冷却热管理可以分为固液相变和液汽相变。

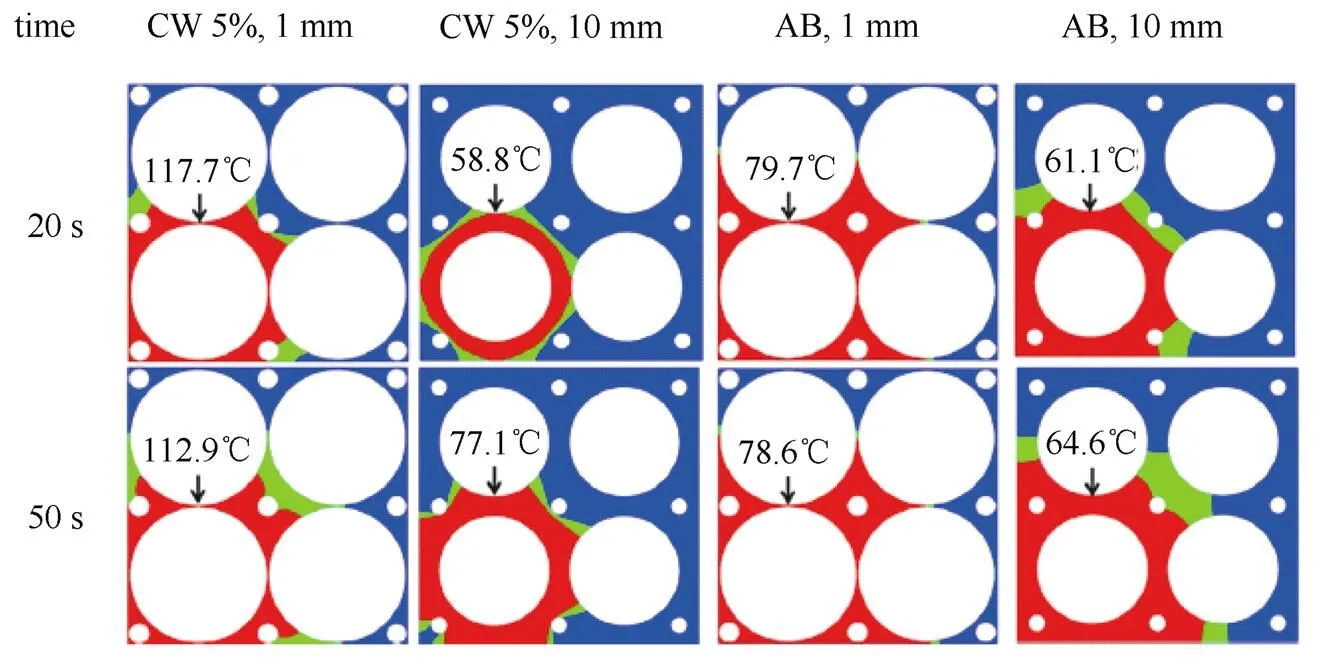

固液相变通常是以石蜡为相变材料,由HALLAJ等[46]首先提出。石蜡相变依靠自身的相变潜热,在温度达到相变点时吸收较大量的热量,以维持周围温度不剧烈升高。其缺点是相变材料的导热性较差,一旦某节电池发生热失控释放大量的热,相变材料不能及时将热导出。为了克服PCM导热性差的缺点,一些研究者将石蜡与膨胀石墨或金属泡沫等材料组合形成复合相变材料,以改善冷却效果[47-48]。KIZILEL等[29]及WILKE等[33]的研究表明,复合相变材料能够有效抑制热失控在18650电池组中的蔓延。COLEMAN等[24]将复合相变材料与液冷结合,通过仿真验证了这种方法在抑制热失控蔓延方面的有效性,但是在热失控条件下,使用复合相变材料与液冷结合不如使用铝块与液冷结合的方法效果好,见图9。

液汽相变可以有浸泡式沸腾换热[49]和热管[50]等形式,其中热管由于具有超高的导热性、优良的等温性等特点,受到较多的关注。热管是利用多孔结构对液体的毛细作用,使用低沸点液体(冷却介质一般采用水或醇类或丙酮等),在负压状态的密封管内,实现冷却液的迅速相变与热量传递,从而体现为超高的导热特性。热管需要与电池有较好的接触,且需要冷凝端的充分冷却[51]。PUTRA等[52]将平板回路热管应用于电池热管理系统,并比较了不同冷却介质的效果。WU等[34]使用接管与铝翅片应用于热管理,结果表明热管能大幅减小电池的温升。目前,还没有针对热管对热失控蔓延抑制效果方面的研究。

图9 PCM相变材料及铝冷却块冷却效果对比[24]

使用石蜡复合相变材料进行热失控蔓延抑制的研究相对来说较多,但主要针对圆柱形电池,由于其在导热性方面具有一定的欠缺,对于大容量的方壳电池的热失控蔓延抑制有效性还需进一步的验证。热管具有超高的导热性,在热失控蔓延抑制方面可能具有较大的研究价值。

2.4 应急冷却技术

应急冷却技术是指当检测到电池热失控的发生时,针对热失控及其周围电池进行冷却剂喷淋,以降低局部温度,达到抑制热失控蔓延的目的。

胡棋威[15]采用液氮喷淋的方式,针对两节相距20 mm的18650电池,研究了应急冷却对热失控及热失控蔓延的抑制效果,结果表明,液氮喷淋能有效扑灭明火,且在选择合适喷淋时机、足够喷淋时长的条件下,能够有效抑制热失控在电池之间的蔓延。PRILUTSKY等[44]设计了一种喷淋管路,当电池发生热失控而导致局部温度升高时,周围管路上的开阀点因温度升高而打开,管路中的冷却剂对电池进行喷淋冷却。

应急喷淋可以实现降温冷却、熄灭火焰等作用,在喷淋控制方面有通过安全阀进行主动控制和温度感应器件被动控制两种形式。目前的研究性工作还比较少,较多为发明专利,其实用性还需要进一步的研究。

2.5 防火安全性设计

电池发生热失控,常常伴随着高温气体的喷出,由于喷气气流速度快、电池内部结构被破坏[53],电池内部部分材料会随气流一起喷出。这些喷出物一方面温度较高,接触周围电池会加速热失控的蔓延;另一方面具有可燃性,喷出过程极易产生火星,喷出后在空气环境中易于起火。如何对喷出物进行火灾防控,是需要研究的重要问题。

针对电池喷出物加速热失控蔓延的问题,DARCY等[54]针对18650电池模组设计了喷阀流道,以避免热失控电池喷出物接触周围电池。针对喷出物起火问题,胡棋威[15]设计了一种液氮喷淋的方法,当检测到电池热失控发生时,对问题电池进行液氮喷淋,使电池降温,同时以氮气稀释周围氧气,达到了熄灭明火的目的。而DARCY等[54]则使用铝箔密封电池包,同时使用了一种轻质碳纤维覆盖在铝箔表面,形成阻火屏障,当电池热失控喷出物从电池包喷出时,这种轻质碳纤维能够对喷出物起到冷却作用,从而抑制了电池包外部明火的产生。另外有研究人员在专利中针对电池包防火做了一些设计。

防火安全性设计目前主要是一些简化的试验研究,缺乏有力的数据支撑,因此有必要从电池热失控可燃性气体成分、流动等角度,为防火设计提供更多的理论研究基础。

3 结语与展望

动力电池热失控蔓延的主要影响因素是传热、电连接、喷出物起火。对于方壳及软包电池来说,传热可能是最重要的影响因素。当方壳型电池发生热失控时,热失控蔓延的发生是由于电池前端面温度达到热失控触发温度onset来判定。为了对热失控蔓延过程进行仿真研究,可以建立不同维度的热失控蔓延模型,其中三维模型的仿真准确度最高,可获得的信息最多,但计算量也最大。

在热管理方面,目前多数研究还是从正常工况下的温度控制角度进行,针对热失控蔓延抑制的研究还不太多。在几种热管理手段中,液冷、相变冷却、应急冷却可能是抑制热失控蔓延较有效的方法。热管理系统在考虑管理效果的同时,还要考虑其对电池组成组效率、成本增加、复杂程度等方面的影响。防火安全性设计目前主要是一些简化的试验研究,缺乏有力的数据支撑,因此有必要从电池热失控可燃性气体成分、流动等角度,为防火设计提供更多的理论研究基础。

[1] WANG Q, PING P, ZHAO X, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224.

[2] SPOTNITZ R, FRANKLIN J. Abuse behavior of high-power, lithium-ion cells[J]. Journal of Power Sources, 2003, 113(1): 81-100.

[3] DOUGHTY D H, PESARAN A A. Vehicle battery safety roadmap guidance[J]. Hybrid Vehicles, 2012(4): doi: 10.2172/1055366.

[4] BIENSAN P, SIMON B, PÉRÈS J P, et al. On safety of lithium-ion cells[J]. Journal of Power Sources, 1999, 81/82(99): 906-912.

[5] ZAGHIB K, DUBÉ J, DALLAIRE A, et al. Enhanced thermal safety and high power performance of carbon-coated LiFePO4olivine cathode for Li-ion batteries[J]. Journal of Power Sources, 2012, 219(12): 36-44.

[6] ESHETU G G, GRUGEON S, LARUELLE S, et al. In-depth safety-focused analysis of solvents used in electrolytes for large scale lithium ion batteries[J]. Physical Chemistry Chemical Physics Pccp, 2013, 15(23): 9145-9155.

[7] 王子港, 魏晓玲, 杨朗, 等. 锂离子电池正极材料LiNi0.8Co0.15Al0.05O2热失控机理研究[J]. 电源技术, 2010, 34(11): 1130-1133.

[8] 魏晓玲, 王子港, 杨朗, 等. 锂离子电池热失控过程负极放热反应研究[J]. 电源技术, 2009, 33(10): 879-883.

[9] 胡杨, 李艳, 连芳, 等. 锂离子蓄电池热稳定性的机理[J]. 电源技术, 2006, 30(10): 833-836.

[10] 杨晖. 锂离子电池热失控机理研究[C]//全国固态离子学学术会议, 2014.

[11] FENG X, FANG M, HE X, et al. Thermal runaway features of large format prismatic lithium ion battery using extended volume accelerating rate calorimetry[J]. Journal of Power Sources, 2014, 255: 294-301.

[12] 何向明, 冯旭宁, 欧阳明高. 车用锂离子动力电池系统的安全性[J]. 科技导报, 2016, 34(6): 32-38.

[13] FENG X, SUN J, OUYANG M, et al. Characterization of penetration induced thermal runaway propagation process within a large format lithium ion battery module[J]. Journal of Power Sources, 2015, 275: 261-273.

[14] LAMB J, ORENDORFF C J, STEELE L A M, et al. Failure propagation in multi-cell lithium ion batteries[J]. Journal of Power Sources, 2015, 283: 517-523.

[15] 胡棋威. 锂离子电池热失控传播特性及阻断技术研究[D]. 北京: 中国舰船研究院, 2015.

[16] LEE C H, BAE S J, JANG M. A study on effect of lithium ion battery design variables upon features of thermal-runaway using mathematical model and simulation[J]. Journal of Power Sources, 2015, 293: 498-510.

[17] HATCHARD T D, MACNEIL D D, BASU A, et al. Thermal model of cylindrical and prismatic lithium-ion cells[J]. Journal of the Electrochemical Society, 2001, 148(7): A755-A761.

[18] KIM G H, PESARAN A, SPOTNITZ R. A three-dimensional thermal abuse model for lithium-ion cells[J]. Journal of Power Sources, 2007, 170(2): 476-489.

[19] LOPEZ C F, JEEVARAJAN J A, MUKHERJEE P P. Characterization of lithium-ion battery thermal abuse behavior using experimental and computational analysis[J]. Journal of the Electrochemical Society, 2015, 162(10): A2163-A2173.

[20] HERZMANN C, GÜNTHER G, EKER B, et al. Three-dimensional thermal finite element modeling of lithium-ion battery in thermal abuse application[J]. Journal of Power Sources, 2010, 195(8): 2393-2398.

[21] FENG X, HE X, OUYANG M, et al. Thermal runaway propagation model for designing a safer battery pack with 25A·h LiNiCoMnO2large format lithium ion battery[J]. Applied Energy, 2015, 154: 74-91.

[22] SPOTNITZ R M, WEAVER J, YEDUVAKA G, et al. Simulation of abuse tolerance of lithium-ion battery packs[J]. Journal of Power Sources, 2007, 163(2): 1080-1086.

[23] SMYSHLYAEV A, KRSTIC M, CHATURVEDI N, et al. PDE model for thermal dynamics of a large Li-ion battery pack[J]. IEEE, 2011, 26(4): 959-964.

[24] COLEMAN B, OSTANEK J, HEINZEL J. Reducing cell-to-cell spacing for large-format lithium ion battery modules with aluminum or PCM heat sinks under failure conditions[J]. Applied Energy, 2016, 180: 14-26

[25] CHEN M, SUN Q, LI Y, et al. A thermal runaway simulation on a lithium titanate battery and the battery module[J]. Energies, 2015, 8(1): 490-500.

[26] FENG X, LU L, OUYANG M, et al. A 3D thermal runaway propagation model for a large format lithium ion battery module[J]. Energy, 2016, 115(1): 194-208.

[27] XU J, LAN C, QIAO Y, et al. Prevent thermal runaway of lithium-ion batteries with minichannel cooling[J]. Applied Thermal Engineering, 2016, 110: 883-890.

[28] WU P, ROMBERG J, FENG X, et al. Thermal runaway propagation within module consists of large format Li-ion cells[C]// Proceedings of SAE-China Congress 2015, doi: 10.1007/978-981-287-978-3_11.

[29] KIZILEL R, SABBAH R, SELMAN J R, et al. An alternative cooling system to enhance the safety of Li-ion battery packs[J]. Journal of Power Sources, 2009, 194(2): 1105-1112.

[30] LIU X, STOLIAROV S I, DENLINGER M, et al. Comprehensive calorimetry of the thermally-induced failure of a lithium ion battery[J]. Journal of Power Sources, 2015, 280: 516-525.

[31] LOPEZ C F, JEEVARAJAN J A, MUKHERJEE P P. Experimental analysis of thermal runaway and propagation in lithium-ion battery modules[J]. Journal of the Electrochemical Society, 2015, 162(9): A1905-A1915.

[32] HUANG P, PING P, LI K, et al. Experimental and modeling analysis of thermal runaway propagation over the large format energy storage battery module with Li4Ti5O12anode[J]. Applied Energy, 2016, 183: 659-673.

[33] WILKE S, SCHWEITZER B, KHATEEB S, et al. Preventing thermal runaway propagation in lithium ion battery packs using a phase change composite material: An experimental study[J]. Journal of Power Sources, 2017, 340: 51-59.

[34] WU M S, LIU K H, WANG Y Y, et al. Heat dissipation design for lithium-ion batteries[J]. Journal of Power Sources, 2002, 109(1): 160-166.

[35] MOHAMMADIAN S K, ZHANG Y. Thermal management optimization of an air-cooled Li-ion battery module using pin-fin heat sinks for hybrid electric vehicles[J]. Journal of Power Sources, 2015, 273: 431-439.

[36] ZHAO R, ZHANG S, GU J, et al. An experimental study of lithium ion battery thermal management using flexible hydrogel films[J]. Journal of Power Sources, 2014, 255(6): 29-36.

[37] ZOLOT M, PESARAN A A, MIHALIC M. Thermal evaluation of toyota prius battery pack[J]. 2002, doi: org/10.4271/2002-01-1962.

[38] GIULIANO M R, PRASAD A K, ADVANI S G. Experimental study of an air-cooled thermal management system for high capacity lithium-titanate batteries[J]. Journal of Power Sources, 2012, 216: 345-352.

[39] LIU R, CHEN J, XUN J, et al. Numerical investigation of thermal behaviors in lithium-ion battery stack discharge[J]. Applied Energy, 2014, 132(11): 288-297.

[40] MAHAMUD R, PARK C. Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity[J]. Journal of Power Sources, 2011, 196(13): 5685-5696.

[41] 魏解元. 车用锂离子电池组集成技术的研究[D]. 北京: 清华大学, 2012.

[42] SMITH J, HINTERBERGER M, HABLE P, et al. Simulative method for determining the optimal operating conditions for a cooling plate for lithium-ion battery cell modules[J]. Journal of Power Sources, 2014, 267(4): 784-792.

[43] ZHANG S, ZHAO R, LIU J, et al. Investigation on a hydrogel based passive thermal management system for lithium ion batteries[J]. Energy, 2014, 68(4): 854-861.

[44] PRILUTSKY A, HERMANN W A. Active thermal runaway mitigation system for use within a battery pack: US, 9093726[P]. 2010.

[45] LAN C, XU J, QIAO Y, et al. Thermal management for high power lithium-ion battery by minichannel aluminum tubes[J]. Applied Thermal Engineering, 2016, 101: 284-292.

[46] JIN P, WANG S. A novel thermal management system for EV batteries using phase-change material[J]. Chemical Industry & Engineering Progress(in Chinese), 2014(10): 2608-2612.

[47] QU Z G, LI W Q, WANG J L, et al. Passive thermal management using metal foam saturated with phase change material in a heat sink[J]. International Communications in Heat & Mass Transfer, 2012, 39(10): 1546-1549.

[48] ALRASHDAN A, MAYYAS A T, AL-HALLAJ S. Thermo-mechanical behaviors of the expanded graphite-phase change material matrix used for thermal management of Li-ion battery packs[J]. Journal of Materials Processing Tech., 2010, 210(1): 174-179.

[49] HIRANO H, TAJIMA T, HASEGAWA T, et al. Boiling liquid battery cooling for electric vehicle[J]. Transportation Electrification Asia-Pacific , 2014: 1-4.

[50] GRECO A, CAO D, JIANG X, et al. A theoretical and computational study of lithium-ion battery thermal management for electric vehicles using heat pipes[J]. Journal of Power Sources, 2014, 257(3): 344-355.

[51] ZHAO R, GU J, LIU J. An experimental study of heat pipe thermal management system with wet cooling method for lithium ion batteries[J]. Journal of Power Sources, 2015, 273: 1089-1097.

[52] PUTRA N, ARIANTARA B, PAMUNGKAS R A. Experimental investigation on performance of lithium-ion battery thermal management system using flat plate loop heat pipe for electric vehicle application[J]. Applied Thermal Engineering, 2016, 99: 784-789.

[53] FINEGAN D P, SCHEEL M, ROBINSON J B, et al. In-operando high-speed tomography of lithium-ion batteries during thermal runaway[J]. Nature Communications, 2015, 6: 6924.

[54] DARCY E. Driving factors for mitigating cell thermal runaway propagation and arresting flames in high performing Li-ion battery designs[R]. NASA JSC-CN-33002, 2015.

Recent progress on thermal runaway propagation of lithium-ion battery

CHEN Tianyu1, GAO Shang1, FENG Xuning1,2, LU Languang1, OUYANG Minggao1

(1State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Beijing 100084, China;2Institute of Nuclear and New Energy Technology, Tsinghua University, Beijing 100084, China)

The latest research progress in mechanism, modeling and inhibition technology of thermal runaway propagation of lithium-ion power batteries in electric vehicles are reviewed. To meet the high energy requirements of automobiles, power batteries are required to be connected in series and in parallel to provide power. The safety of battery packs has become an important technical issue for large-scale applications of electric vehicles. When a battery cell in the battery pack is in thermal runaway, a large amount of heat is generated, causing the surrounding battery cells to be thermally out of control. Therefore, an important concern of the battery pack safety problem is the problem of thermal runaway propagation in the battery pack. In this paper, the research progress of thermal runaway propagation of lithium-ion batteries at home and abroad is reviewed, and the main factors affecting the thermal runaway propagation characteristics of different types of lithium-ion power batteries are analyzed. The thermal runaway modeling method in the literature is summarized, and the shortcomings of the existing methods are pointed out. From the point of view of thermal safety management of battery system, the research achievements and research directions of thermal runaway propagation inhibition technology are expounded and analyzed. Finally, the future research on thermal runaway propagation has been prospected.

lithium-ion battery; thermal runaway; thermal runaway propagation

10.12028/j.issn.2095-4239.2018.0167

TM 912.9

A

2095-4239(2018)06-1030-10

2018-08-31;

2018-09-09。

国家国际科技合作专项资助项目(2016YFE0102200),国家自然科学基金项目(U1564205,51706117),北京市自然科学基金项目(3184052),科技部重点研发计划新能汽车重点专项(2018YFB0104404)。

陈天雨(1992—),男,硕士研究生,主要研究方向为锂离子动力电池安全性,E-mail:cty16@mails.tsinghua.edu.cn;

欧阳明高,院士,主要研究方向为新能源汽车动力系统学,E-mail:ouymg@tsinghua.edu.cn。