静电纺丝用于制备有机相变储热纤维的研究进展*

2018-11-07郇昌梦詹勇军刘红莎肖秀娣

陆 源,郇昌梦,齐 帅,詹勇军,刘红莎 ,肖秀娣 †,徐 刚 †

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049;5. 中国科学技术大学,合肥 230026)

0 引 言

储热材料分为化学、显热和潜热储热材料。潜热储热材料即相变材料,主要是通过相变过程实现热能的储存和释放。相变材料包括有机和无机相变材料,其中有机相变材料由于成形性好、不易出现过冷和相分离、无腐蚀性、无毒且性能稳定等优点而备受关注。20世纪 80年代,美国国家航空航天局将相变微胶囊应用在宇航服上,获得可调温服,开辟了相变储热织物的先河[1]。此外,美国 Outlast公司在纤维中加入热敏蜡状碳氢化合物相变微胶囊,开发获得Outlast空调纤维,可根据温度变化来吸收及释放热量调节人体微环境,达到智能调温的目的[2]。传统织物通过绝热来控制皮肤温度,主要靠织物内部空气不能形成对流来提高保温效果,而近年来出现的智能织物则依靠相变材料根据外界环境对织物的温度进行自动调节[3-4]。

对于相变储热纤维,当环境温度较高时,纤维中的相变材料吸收热量发生固−液相转变,本身温度不变,因此,即使人们在高温环境下也不会觉得很热。环境温度低时,相变材料可释放热量发生液−固转变,起到调温缓冲的作用。因此,相变纤维是一种极佳的智能织物原料。智能织物要求相变材料热膨胀系数小、无毒、无腐蚀等。而石蜡类、多元醇类、脂肪酸类有机相变材料就是最适合选用的材料。

调温纤维是高新技术与传统纺织概念结合的产物,可用于服装、建筑、军事等方面,有着广阔的市场前景,但也存在一些问题影响其应用,如材料热导率低、相变过程易泄漏等。目前报道的相变纤维制备方法主要包括浸渍法、表面涂层法、静电纺丝法、熔融复合纺丝法等[5-6]。浸渍法获得的相变材料会残留在纤维表面且易渗出;表面涂层法获得的材料透气性差,且易洗掉而难以循环使用;静电纺丝是将高分子和相变材料的混合溶液或熔体在高压电场中进行喷射纺丝的一种技术,该方法的实验设备和操作简单,可直接得到纤维膜,相变材料被高分子支撑材料固定,很好地解决了材料相变过程易泄漏的问题。蔡以兵等[7]于2015年总结了通过静电纺丝制备的定形相变材料,并对材料的微观结构、热学及力学性质做了论述。为了更系统和直观地了解材料的形貌特征及其储热性能,本文总结了近年来有机相变材料的研究进展,并着重分析讨论静电纺丝在制备相变材料中的应用,以期为储热相变材料的进一步研究和应用提供参考。

1 有机相变储热材料的分类

1.1 石蜡类

石蜡主要是由直链烷烃形成的混合物,化学通式为CnH2n+2。相变温度随碳原子数的改变可调,具有较宽的相变温度区间。潜热值和熔点随着碳原子数的不同变化较大,化学和热学性质稳定、无过冷、无腐蚀、价格低、有可逆的熔化和凝固性能,是很好的相变储热材料。目前存在的最大问题是相变过程具有流动性,易泄漏。研究者设法通过高分子作为支撑材料固定石蜡类相变材料以降低或消除泄漏问题,进而得到智能调温纤维。

1.2 多元醇类

最常用做相变材料的多元醇是聚乙二醇(polyethylene glycol, PEG),另外还有季戊四醇、新戊二醇、三羟甲基氨基甲烷等。低温时,这些多元醇呈高对称层状体心结构,分子间由氢键连接。升高温度,多元醇发生固−固相转变并变为低对称面心结构,氢键断裂,分子由结晶态变为无定形态。继续升温至熔点,发生固−液转变成熔融体。由于固−固相变后还需吸热才会转为液相,体积变化小,对容器封装技术要求较低。由于易溶于极性或者非极性溶剂,PEG调温纤维较易得。研究者们通常将不同分子量PEG混合获得相变温度范围宽的混合相变材料。

1.3 脂肪酸类

脂肪酸类相变材料主要包括脂肪酸及其衍生物,种类繁多,其化学通式为CnH2nO2,随温度发生相变,却不会形成流淌的液体状,焓值为 50 ~150 J/g。脂肪酸包括癸酸(capric acid, CA)、月桂酸(lauric acid, LA)、肉豆蔻酸(myristic acid, MA)、棕榈酸(palmic acid, PA)和硬脂酸(stearic acid, SA)及其二元或多元低共熔物等。其价格虽然比石蜡贵,但由于其低共熔体具有高潜热、不可燃及优良的化学和热稳定性,相变过程中体积膨胀率小,易获取等优点,具有很好的应用前景。目前研究主要集中在多种脂肪酸与高分子复合,以高分子作为支撑材料获得相变温度多样化的智能调温纤维。

2 静电纺丝用于制备相变储热纤维

静电纺丝分为溶液静电纺丝和熔融静电纺丝。溶液静电纺丝由于设备和实验要求简单,目前最常用,熔融静电纺丝直接将前驱体熔融成液态进行纺丝,对设备要求较高。同轴静电纺丝也包括溶液法和熔融法,由两个或多个溶液通道同轴排列,可形成核−壳结构。目前用于制备相变纤维的方法主要有混合静电纺丝和同轴静电纺丝(图1)。关于相变纤维的研究主要集中于材料的制备过程、潜热储热性能提升、循环热稳定性及提高材料的热传导性能。

图1 (a)混合静电纺丝和(b)同轴静电纺丝装置图[5,8]Fig. 1 Setup of (a) solution electrospinning and (b) coaxial electrospinning[5,8]

2.1 静电纺丝用于制备石蜡类相变纤维

混合静电纺丝是常见的一种制备石蜡相变储热材料的方法。起初,由于相变微胶囊合成技术成熟,许多研究者设法利用静电纺丝将相变微胶囊负载在高分子中获得相变调温纤维。比如,ALAY等[10]将正十六烷相变胶囊加入高分子中通过混合静电纺丝获得相变纤维潜热值为36.8 J/g;ROMEO等[11]将正二十烷相变微胶囊加入聚己内酯(polycaprolactone,PCL)中获得潜热值为40.2 J/g、包裹率为26%的调温纤维。值得一提的是,RAHBAR等[12]获得的正十六烷相变微胶囊相变纳米纱线中,相变材料比例高达80%。但微胶囊合成步骤繁琐,对壁材选择有一定要求,且易变形破裂。为了减少微胶囊的合成步骤,研究者直接将石蜡类材料乳化,然后与高分子进行乳液混合静电纺丝[1,22]。此外,研究者还直接将石蜡与高分子混合进行静电纺丝,LAGARÓN课题组在这方面做了大量工作,他们将石蜡或直链烷烃与高分子混合静电纺丝,设计得到不同熔点的石蜡混合静电纺丝相变材料,可用于食品药品智能包装[14-15,17,23]。其中,LAGARÓN等[24]还通过乳液同轴静电纺丝获得核−壳结构相变纤维,其熔点为7.8℃、焓值为48.6 J/g、包裹率为41.6%。同轴静电纺丝,内外针头分别连接不同溶液通道,可得到核−壳结构相变材料。石蜡作为壳层包裹在高分子内,可以真正解决石蜡相变过程中泄漏的问题。最早将同轴静电纺丝用于制备石蜡类相变材料的是 2006年,XIA等[9]利用熔融同轴静电纺丝,以熔点接近人体温度的三种长链烷烃为核层获得核−壳结构相变纤维(图2),最高获得直链烷烃包裹率为45%,为后期相变材料研究提供了参考。通过静电纺丝获得相变纤维的文献报道的相关数据可参见表1。

事实上,由于熔融静电纺丝需要更复杂的工艺和实验装置,溶液同轴静电纺丝更多被采用。研究者先选用合适的溶剂溶解石蜡类相变材料获得核层溶液,再选用合适的壳层高分子,通过同轴静电纺丝即可获得核−壳结构相变纤维[16,20,25]。SUN 等[19]以正十八烷为核层,利用同轴静电纺丝获得包裹率为46.4%、潜热值为105.9 J/g的相变纤维,通过模拟实验发现该材料可直接利用太阳能。HAGHIGHAT等[21]获得的核−壳结构纤维膜调温幅度达 10℃,有望用于智能织物。LU等[5]通过同轴静电纺丝获得石蜡@PMMA相变储热纤维(图3),完美地解决了石蜡相变过程中易泄漏的问题。静电纺丝用于石蜡相变材料的研究已经开展了十几年,相变过程易泄漏和热导率低的问题也都已得到了一定程度的解决。

图2 由熔融同轴静电纺丝获得的正十六烷@TiO2-PVP(a)、正十八烷@TiO2-PVA(b)和正二十烷@TiO2-PVP(c)纳米纤维膜的SEM图,及其去正十六烷(d)、正十八烷(f)和二十烷(f)后的TEM图[9]Fig. 2 SEM images of (a) hexadecane@TiO2-PVP, (b)octadecane@TiO2-PVA, (c) eicosane@TiO2-PVP nanofibers fabricated by melt coaxial electrospinning technique; TEM images after (c) hexadecane, (d) octadecane and (e) eicosane was removed[9]

表1 石蜡类静电纺丝相变储热纤维膜相关参数Table 1 Wax-based electrospun nanofibers film and the data of the PCMs

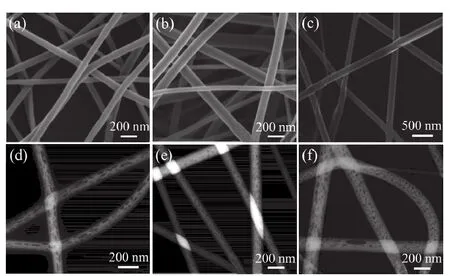

图3 不同核层速度下获得的核壳结构相变纤维:(a)0.1 mL/h;(b)0.3 mL/h;(c)0.5 mL/h;(d)加入碳纳米管后的纤维形貌[5]Fig. 3 TEM images of core-sheath nanofibers at core feed rates of (a) 0.1 mL/h, (b) 0.3 mL/h, and (c) 0.5 mL/h; (d) with addition of CNTs[5]

2.2 静电纺丝用于制备聚乙二醇类相变纤维

目前所报道的文献中,混合静电纺丝主要被用于制备PEG相变纤维,详见表2。研究者们通过设计不同分子量及不同比例的PEG与高分子混合静电纺丝获得高焓值、高负载率、相变温度可调范围宽的相变材料,主要选用的高分子支撑材料有聚丙烯腈(polyacrylonitrile, PAN)、醋酸纤维素(cellulose acetate, CEA)、尼龙-6(polyamide 6, PA-6)和聚偏氟乙烯(polyvinylidene fluoride, PVDF)等(图4)。SARIER等[26]用不同分子量的PEG与PAN混合静电纺丝获得潜热值高达 126 J/g的相变纤维。NGUYEN等[27]得到的 PEG/PVDF相变纤维膜,其熔点为38.5℃,潜热值为72.2 J/g,循环100次后潜热值未下降。为了改善材料导热性差的问题,研究者们通常在材料中加入金属及其氧化物以提高热导率[28-29]。BABAPOOR等[30]在相变纤维中加入Al2O3后材料热导率提高41.75%。此外,也有研究对比了混合静电纺丝和同轴静电纺丝获得的PEG相变纤维[31-32]。结果表明,同轴静电纺丝比混合静电纺丝制备的相变纤维热稳定性更好[33]。由于PEG易溶于极性和非极性溶剂,故通过静电纺丝获得相变纤维难度不高。但水溶性相变纤维需经后期处理以提高材料的实用性。

表2 PEG静电纺丝相变储热纤维膜相关参数Table 2 PEG-based electrospun nanofibers film and the data of the PCMs

图4 加入不同量PEG混合静电纺丝纤维膜SEM图:(a)20%,(b)30%,(c)40%,(d)50%,(e)60%,(f)70%;(g-h)同轴静电纺丝对比图;核壳结构纤维TEM图:(i)PEG@PVDF,(j)PEG@PA6,(k)PEG@CEA [31-32,35-37]Fig. 4 SEM images of electrospun PEG/CEA fibers with different PEG content: (a) 20%, (b) 30%, (c) 40%, (d) 50%, (e) 60%, (f)70%; (g-h) coaxial electrospun PEG/CEA fibers; TEM images of coaxial electrospun core-shell structure (i) PEG@PVDF, (j)PEG@PA6 and (k) PEG@CEA nanofiber[31-32,35-37]

2.3 静电纺丝用于制备脂肪酸类相变纤维

由于脂肪酸低共熔体潜热值高且化学和热稳定性好。研究者们一般通过将不同种类的脂肪酸或其衍生物混合得到不同熔点和焓值的单相、双相或多相低共融体(图5),通过静电纺丝获得负载脂肪酸的相变纤维(表3)。也有利用后处理静电纺丝纤维材料的毛细管作用将相变材料负载到纤维上[34]。CAI课题组在这方面做了大量的工作,对CA、LA、PA、MA及SA做了系统的研究。如图6所示,他们将不同的两种或三种脂肪酸混合获得两相或多相低共融体,再与高分子混合静电纺丝获得相变纤维。为进一步提高材料的实用性,他们还加入SiO2、碳纳米纤维和Cu等纳米颗粒以提高相变材料的热稳定性及热传导性能[44,46,51-52]。研究者们在纤维中加入Al2O3、Fe2O3、ZnO颗粒后可以使相变温度向低温方向转变[53]。除了直接添加热导率高的纳米颗粒,研究者还利用物理法溅射负载金属以提高材料的热导率。KE等[54]获得的四相低共融体相变纤维膜,并通过磁控溅射在纤维膜上负载 Ag,结果发现,Ag纳米颗粒载入可有效地提高材料的热导率。除了脂肪酸,研究者还选用脂肪酸衍生物,包括月桂酸酯(EL)、硬脂酸丁酯(BS)、棕榈酸乙酯(EP)、硬脂酸酯(ES)、棕榈酸甲酯(MP)、十八烷基二酸酯(DADOEs)、硬脂酸甘油酯(GMS)及硬脂酸十八醇酯(SS)通过混合静电纺丝制备出一系列脂肪酸酯复合相变材料[42-43,45,49]。目前,多种高潜热值及性能稳定的脂肪酸类相变材料被合成及利用,且静电纺丝脂肪酸类调温纤维所存在的热传导能力差及相变过程易泄漏等缺点在一定程度上已被克服。

图5 (a)单一脂肪酸和(b、c)多元脂肪酸共融体静电纺丝纤维 DSC 曲线;(d)LA/PA6、(e)LA-MA/PET、(f)CA-LA-PA/PVP、(g)CA-LA-MA-PA-SA/PU静电纺丝纤维的SEM图[46 50,54-56]Fig. 5 DSC curves of (a) fatty acids, (b, c) fatty acid eutectics; SEM images of electrospun LA/PA6 (d), LA-MA/PET (e),CA-LA-PA/PVP (f) and CA-LA-MA-PA-SA/PU nanofibers film (g) [46,50,54-56]

表3 脂肪酸类静电纺丝相变储热纤维膜相关参数Table 3 Fatty acid based electrospun nanofibers film and the data of the PCMs

图6 静电纺丝纤维膜的 SEM 图:(a)CA-LA/SiO2[52],(b)LA-MA-SA/Cu[51],(c)CA-LA-MA-PA-SA/Ag[54],(d)CA-LA/Fe,(e)CA-LA/Zn, (f) CA-LA/Al;纤维红外热成像图:(g)CA-LA,(h)CA-LA/Fe,(i)CA-LA/Zn,(j)CA-LA/Al [53]Fig. 6 SEM images of electrospun (a) CA-LA/SiO2[52], (b) LA-MA-SA/Cu[51], (c) CA-LA-MA-PA-SA/Ag[54], (d) CA-LA/Fe, (e)CA-LA/Zn, (f) CA-LA/Al fibers film; thermal images of fibers (g) CA-LA, (h) CA-LA/Fe, (i) CA-LA/Zn and (j) CA-LA/Al[53]

3 展 望

静电纺丝是一种很好的获得相变储热纤维的技术。目前所获得的石蜡类、多元醇及脂肪酸类有机相变纤维在实验设计和制备工艺方面都已成熟。储热性能、热稳定性及热传导性还需要进一步提高。

相变储热纤维是将相变储热材料与纤维技术结合的一类高新技术产物。但目前还存在一些问题:混合静电纺丝对相变材料的固定效果不够理想,摩擦洗涤等易使相变材料脱落;材料相转变过程泄漏问题未得到根本解决。同轴静电纺丝为解决泄漏问题提供了很好的思路,但是同轴静电纺丝在技术上还存在壁垒,如相变材料包裹率低及无法实现大面积制备。再者,静电纺丝获得的纤维膜反射高,高分子热导率低,即使加入高导热率材料,大部分被高分子包裹,无法显著提高材料热导率。未来,石蜡类、聚乙二醇类及脂肪酸类有机相变材料依然是研究者们首要选择对象。主要研究方向重点集中在解决热传导能力差、相变过程易泄露及怎样获得更高潜热值的问题上。