Cu含量对Al-Cu-Si合金相变储热性能的影响

2020-06-06石彦赵君文袁艳平戴光泽韩靖

石彦,赵君文,袁艳平,戴光泽,韩靖

(1 西南交通大学材料科学与工程学院,四川成都610031; 2 西南交通大学机械工程学院,四川成都610031)

引 言

开发可再生能源是解决人类能源短缺和环境污染的重要途径之一。太阳能是资源量最大、分布最广泛的可再生能源,对其进行充分的利用具有重大的意义[1-2]。然而太阳能间歇性和不稳定性的特点极大地限制了其有效利用。将阳光充裕时(如白天)的能量进行储存以便阳光缺乏时(如晚上)进行使用,能明显提高太阳能的利用效率。利用材料的相变潜热储能(LTES)是一种比显热储能更高效的热能储存方式[3-4]。而高性能的相变储热材料(PCM)是相变储热系统的基础和关键,因此引起全世界越来越多的关注[5-6]。在过去的几十年中,已经进行了用于不同LTES的高性能PCM的研究[7-8]。

目前,PCM 材料研究多以成本较低的无机非金属材料为主[9],然而无机非金属材料较低的热导率会降低传热速率[10-11]。因此,人们一直致力于通过使用翅片管装置、添加金属材料等方法来提高无机非金属PCM 的导热能力,但这也增加了PCM材料本身的成本和质量[12-13]。此外,高温条件下无机非金属材料用作PCM 时,其对容器的严重腐蚀也是一个严重的问题[9]。金属基PCM 相较于无机非金属PCM 具有更高的质量潜热(LHM),更高的热导率,更低的过冷度,以及熔化时更小的体积变化率等优点[13-14],在高热能储存(TES)应用中显示出更大的潜力。

金属基PCM 具有众多优良特性,但并非所有金属基材料都适用于TES 系统的PCM。一些金属材料在物理或化学性质方面存在一些缺点,例如化学稳定性差和易燃等[9]。研究者对不同金属基PCM 的热物理性能已经进行了系统的对比研究。Birchenall 等[15-16]对含有Al、Cu、Mg、Si、Zn 等元素任意组合的二元和多元共晶合金储热性能进行了研究,结果表明:相变温度在780~850 K 内的金属合金中,铝基合金储热密度最高,同时具有较高的相变潜热和热导率,是比较理想的金属基相变储热材料。铝基合金包括Al-Si、Al-Cu、Al-Zn 等合金,因其具有优良的储热性能,适合应用于太阳能存储等各种相变储能领域。程晓敏等[17]对Al-7Si合金、Al-7Si-4Cu合金和Al-33Cu合金进行差示扫描分析,得到3 种合金的潜热和相变温度。此外对基于Al-Cu-Si-Mg-Zn 合金系具有代表性的20 种高温合金相变储热材料的储热性能研究表明,大部分材料相变潜热在200 J∙g-1以上,Al-Si合金储热材料具有较高的质量潜热。

由于共晶Al-Si 合金具有合适的相变温度和良好的导热能力等诸多优势,因此多年来共晶Al-Si 合金作为中温TES 系统的PCM 得到广泛研究[18],但是鲜有报道关于非共晶Al-Si 合金作为PCM 的物理性能与应用。另外,含Cu 的储热铝合金的使用寿命高,使得Al-Cu-Si 合金在相变材料工作温度区间具有很好的抗氧化性和热稳定性,同时也兼具有较高的质量潜热和体积潜热[19]。但目前少有研究Cu 含量对Al-Cu-Si 合金储热性能影响的报道。

本文基于Al-Cu-Si 合金、Al-Cu 合金和Al-Si合金热物性参数的既有研究数据(表1[16,20-25]),设计了6 种不同Cu 含量的Al-Cu-Si 合金,对其储热特性参数(包括相变温度、密度、相变潜热和热导率)进行对比研究,分析Cu 含量对Al-Cu-Si 合金的储热特性参数的影响规律,优化Al-Cu-Si 合金体积潜热,得到最大体积潜热PCM。为Al-Cu-Si 基相变储能材料广泛应用于太阳能储热领域提供理论依据。

表1 部分Al-Cu-Si、Al-Cu、Al-Si合金的热物性Table 1 Thermal properties of some Al-Cu-Si,Al-Cu,Al-Si alloys

1 实验方法

1.1 模拟计算

基于材料热力学模型,通过JMatPro 软件对Al-Cu-Si 合金的质量潜热进行了模拟计算。通过模拟出Si 元素含量在4.6%,Cu 含量在35%~55%之间的Al基合金的质量潜热数值,得到Al-Cu-Si 合金的质量潜热随Cu含量的变化曲线。通过JMatPro软件模拟得到的各个合金的密度计算出各个合金的体积潜热,得到Al-Cu-Si 合金的体积潜热随Cu 含量的变化曲线。根据模拟的结果,选定出具有代表性的六种Cu 含量的Al-Cu-Si 合金参数,作为研究的目标合金材料进行熔炼制备。

1.2 材料的制备

通过电磁感应熔炼炉制备六种不同Cu 含量的Al-Cu-Si 合 金,即Al-35Cu-4.6Si、Al-42Cu-4.6Si、Al-48Cu-4.6Si、Al-49.1Cu-4.6Si、Al-51Cu-4.6Si、Al-55Cu-4.6Si。以上合金通过不同配比的Al(块状,99.99%)、Cu(块状,99.99%)和Al-20Si 中间合金(块状)熔炼而成,为了确保样品成分均匀且不被氧化,各样品进行两次感应熔炼且整个熔炼过程在氩气保护下进行。

1.3 相变特性表征

通过差示扫描量热(DSC)分析仪(METTLER 1100f)研究六种Al-Cu-Si 合金的相变温度和相变潜热。在DSC 测试之前,将每个样品在120℃下干燥,避免因附着的水气引起实验误差。每种样品的质量约为15 mg,试样的DSC 测试在氩气保护下进行,测试温度区间为室温(25℃)到700℃,加热速度为10℃·min-1,该热量计所测潜热数值的精度在1%以内,温度的测量误差在0.01℃以内。通过计算DSC绘制的热流-时间曲线中吸热峰的面积,获得样品的质量潜热。各个成分合金的质量潜热数值通过3次DSC测试的结果,取平均值获得。

1.4 热导率的测量

通过激光热导分析仪(NETZSCH LFA427)测量样品热扩散系数α和比热容cp,基于阿基米德原理测量样品密度ρ。根据每个样品的直径、厚度和导热范围,选择激光热导分析仪的探针类型、加热功率和扫描时间。对每个样品的热扩散系数α和比热容cp进行三次测试,取其平均值。根据公式λ=αρcp计算得出各个样品的热导率λ。

2 实验结果与分析

2.1 模拟计算

图1 所示为不同Cu 含量的Al-Cu-Si 合金潜热模拟计算结果,其中Cu 含量在35%~55%,Si 含量在4.6%。由图1 可见,Al-Cu-Si 合金质量潜热和体积潜热的变化曲线总体均呈“双峰型”变化趋势。Cu含量在35%~48%范围内增加时质量潜热缓慢增加,而体积潜热显著增加。

图1 模拟计算Al-Cu-Si的质量潜热和体积潜热Fig.1 Simulation calculation of mass latent heat and volume latent heat of Al-Cu-Si alloys

当Cu 含量在48%~49.1%范围内增加时,质量潜热和体积潜热都逐渐减少;当Cu 含量在49.1%~52%范围内增加时,质量潜热和体积潜热又逐渐增加;而Cu含量在52%~55%范围内增加时,质量潜热和体积潜热逐步减少。因此选择质量潜热和体积潜热曲线中均具有代表性的6个合金成分作为研究的 对 象,即Al-35Cu-4.6Si、Al-42Cu-4.6Si、Al-48Cu-4.6Si、Al-49.1Cu-4.6Si、Al-51Cu-4.6Si、Al-55Cu-4.6Si。

2.2 Al-Cu-Si合金热物性

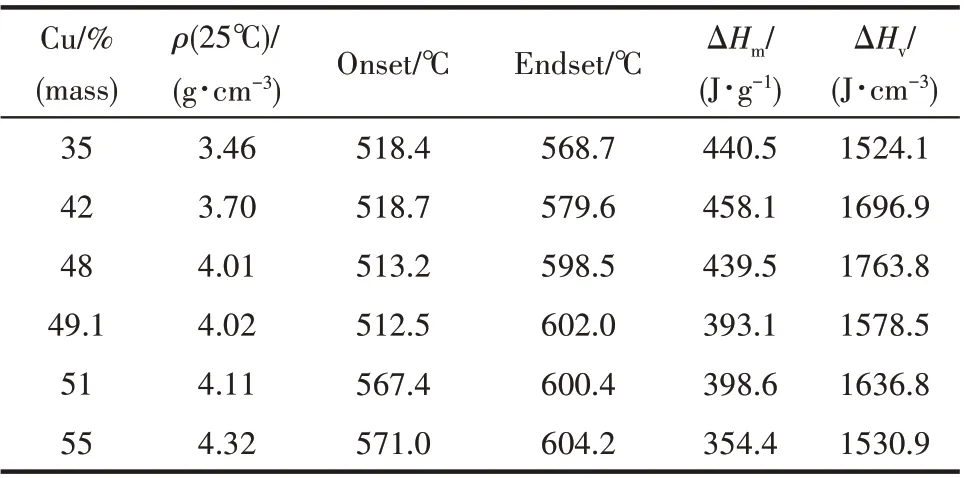

图2 为六种合金的DSC 曲线,从图中可见不同Cu 含量的Al-Cu-Si 合金的DSC 曲线在吸热峰位置和数量上有明显差别,但其相变温度均高于500℃,且低于650℃。质量潜热的数值在354.4~458.1 J∙g-1。通过对图2 中DSC 曲线进行分析,获得了各合金的相变温度和质量潜热等重要数据。如图2 所示,六种合金的相变温度大都在510~600℃之间,相变温度区间在33.2~89.5℃,其中Al-49.1Cu-4.6Si 的相变温度区间最大为89.5℃,Al-55Cu-4.6Si 相变温度区间最小为33.2℃,满足了大多数低于700℃的TES系统的温度要求。六种合金的质量潜热都高于350 J∙g-1,其中质量潜热最大的合金为458.1 J∙g-1,远高于常用PCM 合金约300 J∙g-1的典型值[23]。体积潜热是由质量潜热和密度决定的,六种合金的体积潜热如表2所示。表中数据显示体积潜热的最大值为Cu 含量48%时的1763.8 J∙cm-3。比较现有研究的二元和三元体系的Al-Cu 合金、Al-Si 合金、Al-Cu-Si 合金的体积潜热值,本研究制备的材料Al-48Cu-4.6Si的体积潜热值高于大多数文献报道的以上系列合金(表1)的体积潜热值。

图2 不同Cu含量的Al-Cu-Si合金的DSC曲线Fig.2 DSC curves of Al-Cu-Si alloys with different Cu content

表2 不同Cu含量的Al-Cu-Si合金相变特性参数Table 2 Phase transformation characteristics of Al-Cu-Si alloys with different Cu content

六种合金的质量潜热和体积潜热值随Cu 含量变化的关系如图3 所示,可以看出Al-Cu-Si 合金材料质量潜热和体积潜热均随着Cu 含量的增加呈现出“双峰型”的趋势。其趋势与模拟计算的结果(图1)基本一致,其实测值与模拟计算值相差仅5%左右。这也在一定程度上验证了JMatPro 在模拟计算Al-Cu-Si合金潜热上的可参考性。

图3 不同Cu含量的Al-Cu-Si合金的潜热特征曲线Fig.3 Characteristic values of latent heat of Al-Cu-Si alloys with different Cu content

2.3 Al-Cu-Si合金的热导率

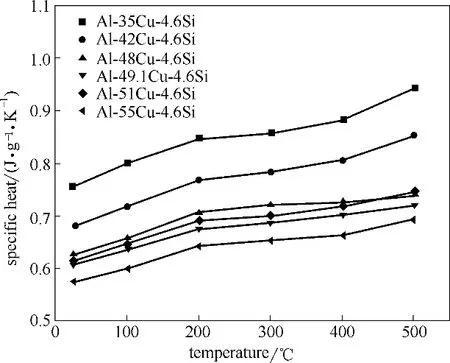

六种Al-Cu-Si 合金的比热容cp随温度的变化如图4 所示。由图可见,所有的Al-Cu-Si 合金的比热容随着温度的升高而增加,随着Cu 含量的增加,Al-Cu-Si 合金的比热容逐渐降低,25℃时,随着Cu含量从35%到55%,比热容从0.76 J∙g-1∙K-1总体降低至0.54 J∙g-1∙K-1,500℃时比热容从0.94 J∙g-1∙K-1总体降低至0.69 J∙g-1∙K-1。随着温度的升高,六种Cu 含量的Al-Cu-Si 合金的比热容均增大,温度从25℃升高到500℃,Cu 含量为35%时比热容增加24.9%,Cu 含量为55%时比热容增加21.0%。这可能是因为Al(比热容为0.9 J∙g-1∙K-1)相较于Cu(比热容为0.386 J∙g-1∙K-1)有更高的比热容。

图4 不同Cu含量的Al-Cu-Si合金的比热容与温度的关系Fig.4 Relationship between specific heat and temperature of Al-Cu-Si alloy with different Cu content

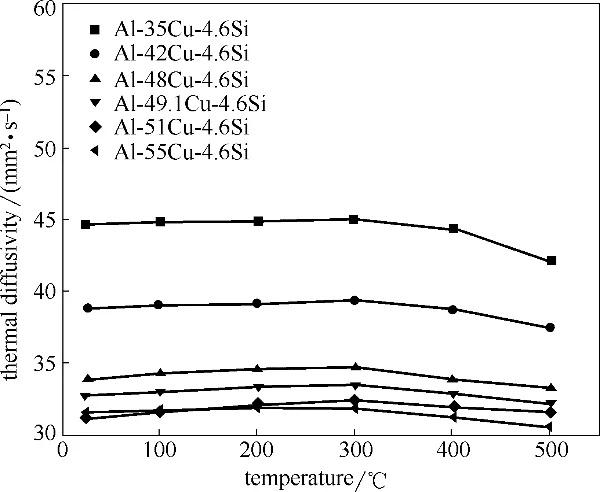

六种Al-Cu-Si合金不同温度下的热扩散系数α检测结果如图5 所示,Al-Cu-Si 合金的热扩散系数随着Cu 含量从35%升高至55%而整体呈下降趋势。其中Cu 含量从35%至48%时热扩散系数下降较大,在300℃时从44.96 mm2∙s-1下降至34.64 mm2∙s-1,相比于Cu 含量35%时下降了22.95%。Cu 含量从48%升至55%时热扩散系数下降较慢,在300℃时从34.64 mm2∙s-1下降至31.82 mm2∙s-1,相比于Cu 含量35%时下降了6.27%。另外,从图中可以看出Al-Cu-Si 合金的热扩散系数在温度为25~500℃时先逐渐增加后显著下降,六种合金均在300℃时达到最大,其中Al-35Cu-4.6Si 合金的热扩散系数是六种合金中最大值,在300℃时为44.96 mm2∙s-1。

Al-Cu-Si 六种合金的密度ρ列于表2 之中,所有的Al-Cu-Si 合金的热导率数据都是由λ=αρcp计算得出,且六种Al-Cu-Si 合金的热导率与温度的关系如图6 所示,可以看出这六种合金的热导率随温度升高而升高,并且随着Cu 含量的增加,相同温度下六种合金的热导率逐渐降低。在25℃时,Al-Cu-4.6Si 合金的热导率由Al-35Cu-4.6Si 的116.8 W∙m-1∙K-1降低到Al-55Cu-4.6Si的78 W∙m-1∙K-1;在500℃时,Al-Cu-4.6Si 合金的热导率由Al-35Cu-4.6Si 的137.5 W ∙m-1∙K-1降 低 到Al-55Cu-4.6Si 的91.4 W∙m-1∙K-1。但是也远高于常用来作PCM 的非金属材料的热导率(约1 W∙m-1∙K-1)[26],表明它们的导热速率都很快。此外,六种合金的导热能力均小于Al和Cu的导热能力,结合Al-Cu二元相图(图7)分析认为,这可能是由于Cu 元素逐渐加入Al基体后,一部分与Al元素形成固溶体,在Cu 含量超过5.65%后,Al 元素和Cu 元素会形成Al2Cu 相,Al2Cu 相的导热能力较Al 固溶体差,所以随着Cu 元素的增加,Al2Cu 相的含量也随之增加,故导致了合金导热能力的下降。当Cu 元素的含量超过Al-Cu共晶点(Cu 含量33.2%),Al-Cu-Si 合金组织中生成了粗大的Al2Cu 初生相,造成Al-Cu-Si 合金导热能力的大幅降低[27]。

图5 六种Al-Cu-Si合金的热扩散系数和温度的关系Fig.5 Thermal diffusivity and temperature dependence of six types of Al-Cu-Si alloys

图6 六种Al-Cu-Si合金的热导率和温度的相关性Fig.6 Thermal conductivity and temperature dependence of six types of Al-Cu-Si alloys

对Al-Cu-Si 合金在25℃、500℃时的热导率随Cu含量的变化关系进行拟合,如图8所示。

式(1)和式(2)分别给出了25℃和500℃时,Al-Cu-Si 合金热导率λ与Cu 含量(c)关系的拟合函数、拟合度。

图7 Al-Cu二元相图[27]Fig.7 Al-Cu binary phase diagram[27]

图8 Al-Cu-Si合金热导率与Cu含量的关系Fig.8 Relationship between thermal conductivity and Cu content of Al-Cu-Si alloy

温度为25℃时

λ= 802.2c2- 924.9c+ 342.9 (35% ≤c≤55%)

温度为500℃时

λ= 824.3c2- 983.4c+ 381.9 (35% ≤c≤55%)

3 结 论

研究了Cu 含量在35%~55%范围的Al-XCu-4.6Si 合金的储热性能,获得了Cu 含量对相变温度、体积潜热、质量潜热和热导率的影响规律,并得到该体系体积潜热达到最大时的Cu含量。

(1)该系合金在Cu含量为35%~55%时,相变温度为512.5~604.2℃,质量潜热为354.4~458.1 J∙g-1,体积潜热为1524.1 ~1763.8 J∙cm-3。质量潜热和体积潜热均随着Cu含量的增加呈现出“双峰型”的趋势,当Cu含量在42%时质量潜热最大,为458.1 J∙g-1;Cu 含量在48%时体积潜热最大,为1763.8 J∙cm-3。

(2)在25~500℃的温度范围内,随温度的升高Al-Cu-Si合金的热导率逐渐增大,Al-35Cu-4.6Si的热导率在500℃时的最高值达到137.5 W∙m-1∙K-1,而Al-55Cu-4.6Si 的热导率在25℃时的最低值仍高达78 W∙m-1∙K-1,且在500℃时六种合金的热导率均要高于85 W∙m-1∙K-1,比常用的高温无机非金属相变储能材料高两个数量级。所以Al-Cu-Si 合金具有优良的导热能力。此外,Cu 含量在35%~55%范围内增大,Al-Cu-Si合金的热导率降低。

(3)通过对Al-Cu-Si 合金在25℃和500℃时热导率随Cu含量的变化关系式进行拟合分析,得到了Al-Cu-Si合金的拟合函数。

符 号 说 明

c——Cu元素质量分数,%

cp——比热容,J∙g-1∙K-1

ΔHm——单位质量潜热值,J∙g-1

ΔHv——单位体积潜热值,J∙cm-3

Tm——熔化温度,K

R2——拟合度

α——热扩散系数,mm2∙s-1

λ——热导率,W∙m-1∙K-1

ρ——密度,g∙m-3

下角标

m——单位质量

v——单位体积