Q450NQR1强度偏低原因分析

2018-11-06翟永彬刘志伟

高 磊,曲 帅,景 鹤,栗 锐,翟永彬,刘志伟,董 毅

(鞍钢股份有限公司,辽宁 鞍山114000)

鞍钢生产的一批厚度为8.0 mm用于铁路车辆的耐大气腐蚀热轧钢板Q450NQR1检验后发生强度偏低问题,且大部分钢卷屈服强度低于标准的450 MPa下限要求(见表1),不能正常交付合同。为避免再次生产出现同样的问题,对此批生产的钢卷取样进行了化学成分、组织形貌等检验分析,并根据分析结果提出了相应的改善措施。

表1 问题钢板性能情况

1 试验材料和方法

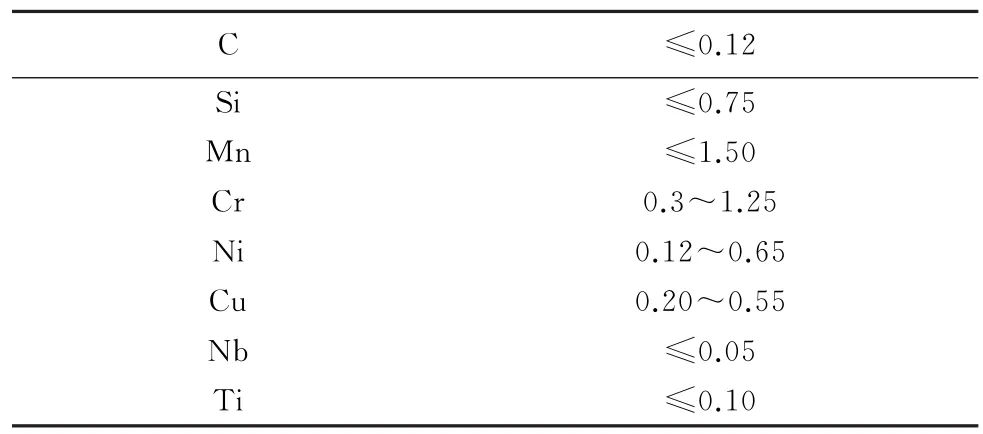

试验材料为鞍钢生产的厚度为8 mm屈服强度偏低的热轧态Q450NQR1钢板。钢板的化学成分见表2。

表2 钢板化学成分(质量分数%)

取样对钢板进行热酸蚀试验,观察钢板横断面上的状态。取试样10 mm×8 mm试样一块,试样经磨制、抛光、腐蚀后,在ZEISS AXIOVERT 200 MAT显微镜观察试样显微组织。在QUANTA扫描电镜上用GENESIS能谱仪进行成分分析,并采用化学分析法对试样成分进行全面分析。采用FV-300硬度仪对钢板进行维氏硬度分析。

2 试验结果

2.1 宏观分析

钢板进行热酸蚀后进行观察,发现在钢板中心部位存在中心疏松和裂纹,宏观照片见图1。

图1 钢板热酸蚀后照片

试样经磨制、抛光、腐蚀后,肉眼可见沿试样厚度方向中心部位有一亮带,亮带宽度约是试样厚度的三分之一,宏观照片见图2。

图2 钢板厚度方向中心部照片

2.2 显微组织

对磨制、抛光、腐蚀后试样进行显微镜观察,中心亮带处为铁素体,其它部位组织为铁素体+珠光体,并且亮带处组织明显比其它部位粗大,心部晶粒度10级,边部晶粒度12级,见图3。

图3 试样显微组织

对中心亮带处和边部夹杂物进行分析,心部A类和B类夹杂物尺寸明显大于边部(见表3、图4)。

表3 试样夹杂物分级

图4 试样夹杂物分析

在QUANTA扫描电镜观察分析,用GENESIS能谱仪进行成分分析。亮带处与基体比较,Cr、Mn、Cu元素含量偏低,见表4。

表4 试样能谱成分

2.3 硬度分析

利用FV-300硬度仪,沿样品厚度方向均匀打14点HV5硬度(两个位置),点位置见图5,硬度值见表5。

从硬度值分布来看,硬度值沿厚度方向呈明显的“U”型分布,即试样断面强度存在明显差异。

2.4 化学成分分析

通过钻孔取样,对中部亮带处及边部进行化学成分分析,分析结果见表6,取样位置编号见图5。

图5 硬度分析打点位置

表5 HV5硬度值结果

表6 化学成分分析结果

成分检验结果表明,中部亮带处的Mn、Cr、Ni、Cu、Nb均明显低于边部,与能谱分析结果基本一致,这是该部位强度低的根本原因。

通过定量成分分析、硬度试验以及金相检验,这种成分偏析是使中心带与其它区域显微组织、硬度不同的根本原因。

3 分析讨论

由上述分析,钢板中心部位存在较严重的中心疏松和中心偏析,中心疏松及存在大尺寸夹杂物是造成钢板强度偏低的一个原因,但中心偏析应是造成钢板强度偏低的主要原因。

钢板中部的组织呈现高亮状态,显微分析发现边部与心部的晶粒度存在较大差距,中部组织比边部粗大,晶粒度相差2级。厚度方向硬度分析,钢板中部的硬度明显低于边部,反映出钢板中部的强度会低于边度的强度,会造成钢板整体强度的降低;中部及边部化学成分分析结果表明,造成钢板中部强度偏低的原因是中部 Mn、Cr、Ni、Cu、Nb等成分含量明显低于边部,这些检验分析均证实样品存在明显偏析带。此中心偏析为负偏析,钢板中部合金含量低,强化效果会受到影响,这种成分负偏析使中心带与其它区域晶粒度不同,造成心部硬度低于其它部位,从而造成钢板整体强度偏低。

二冷区电磁搅拌的使用,可有效改善铸坯中心偏析的问题,但电磁搅拌投入后铸坯负偏析白亮带明显,搅拌区内粗大等轴晶率达80%~90%以上,铸坯的等轴晶带明显。负偏析白亮带形成的原因是电磁搅拌产生的流股沿凝固前沿流动,把两相区树枝晶间富集溶质的母液冲刷出去而造成的,白亮带中Mn、Cr、Ni、Cu等元素含量比周围金属中要少,负偏析严重的会对钢的力学性能产生影响,资料表明“白亮带”明显程度与电磁搅拌强度有关,搅拌强度越大,“白亮带”越明显[1~2]。因此是由于使用电磁搅拌推力过大,导致了铸坯负偏析严重的问题。通过分析,针对铸机电磁搅拌参数进行了优化调整,降低电磁搅拌电流,负偏析现象明显改善。

另外,通过精炼控制,进一步降低浇铸过热度、降低拉速、投入轻压下等手段可以进一步减轻连铸坯偏析、疏松及大尺寸夹杂物[3]。

4 结论

(1)钢板中心部位存在较严重的中心疏松和中心偏析,中心疏松及存在大尺寸夹杂物是造成钢板强度偏低的一个原因。

(2)中心负偏析应是造成钢板强度偏低的主要原因,是由于电磁搅拌推力过大造成严重负偏析。

(3)通过优化电磁搅拌参数、投入轻压下予以改善。