连续镀锌线切断剪结构设计分析

2018-11-06谭刚

谭 刚

(中冶赛迪工程技术股份有限公司 冶金装备设计院,重庆401122)

在连续热镀锌处理线中,常在机组的首尾配置剪切设备。入口切断剪用来剪切带钢头、尾厚度超差和损坏的部分,便于机组头部焊接拼卷;出口切断剪用来剪切焊缝、对带钢进行取样或者分卷剪切。为了便于带钢通过,切断剪常采用下切式液压剪,即上刀架和上剪刃固定,下刀架和下剪刃运动而实现剪切动作[1-3]。由于镀锌线为连续处理线,因此,一旦出现故障停机,将会产生大量的废品,造成较大经济损失;而合理的剪刃布局形式以及前后附属设备设计,将对后续带钢的连续通过性以及产品质量起着至关重要的作用。本文针对某镀锌线的出口切断剪结构,结合现场调试、生产中出现的问题,探讨切断剪设计中需要注意的一些改进优化措施。

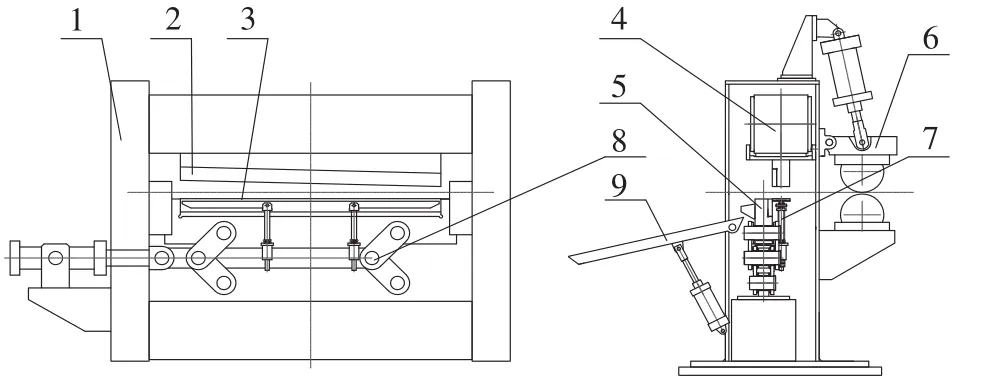

1 切断剪结构和主要参数

下切式液压剪上刀架和上剪刃固定,下刀架和下剪刃运动而实现剪切。其主要结构如图1所示,它主要由机架、上剪刃、下剪刃、上固定刀架、下移动刀架、压板装置、剪切连杆机构、入口夹送辊、出口摆动导板等组成。该下切式液压剪通过固定在机架传动侧的液压缸驱动连杆机构,带动下移动刀架和下剪刃上升、下降,与固定在上刀架的上剪刃重叠,完成剪切动作。为了降低剪切力,该切断剪剪刃设计为斜刃,上剪刃倾斜布置,倾斜度设计为1:40,下剪刃为水平布置,剪刃材质选用Cr12Mo V,剪刃断面设计为矩形结构,剪刃的四个角都可以用于剪切,磨钝后交替使用。压板装置用于在剪切时压住入口侧带钢,防止带钢在斜剪刃剪切作用下发生侧向的移位;剪切时,压板弹簧被压缩,弹簧夹紧力压住带钢,剪切完成后,弹簧回复,压板机构恢复自由状态,切断剪传动侧和操作侧各设置有一组弹簧。入口夹送辊用于在剪切时压住带钢,防止带钢在斜剪刃剪切作用下发生侧向的移位;在剪切完成后对带钢进行夹送,便于后续操作;夹送辊下辊固定,下辊顶部辊面距离带钢运行线10 mm,上辊由气缸驱动打开、压下,同时由齿轮减速电机驱动。出口摆动导板用于在剪切取样或者切除废料时,将取样试板或者废板移送到各自的接收装置中。该切断剪剪刃侧间隙调整采用顶丝螺栓调节上固定刀架的形式实现。

切断剪主要工艺参数如下,带钢厚度:0.23~2.0 mm,带钢宽度:700~1300 mm,抗拉强度:500 MPa,屈服强度380 MPa,剪切液压缸参数:缸径180 mm,杆径80 mm,夹送辊气缸缸径200 mm,杆径50 mm,行程80 mm,夹送辊电机功率5.5 k W。

1-机架;2-剪刃;3-下剪刃;4-上固定刀架;5-下移动刀架;6-夹送辊;7-压板装置;8-剪切连杆机构;9-出口摆动导板

2 调试情况描述及原因分析

该切断剪在机组调试过程中,出现了下述问题:(1)当带钢厚度超过1.0 mm时,入口夹送辊下辊和运行的带钢刮蹭,导致成品板面质量缺陷;(2)剪切完成后,带钢头部局部出现“叩头”状态,如图2中所示,导致后续穿带困难,经常在出口段出现卡带,堆带,需要人工辅助穿带,导致工艺段停车,出现次品、废品,造成额外的经济损失;(3)压板机构在剪切动作完成,弹簧回复过程中,传动侧和操作侧弹簧回复动作不同步,造成导板回位动作缓慢,增加带钢头部出现“叩头”的几率。

图2 切断后的带钢局部

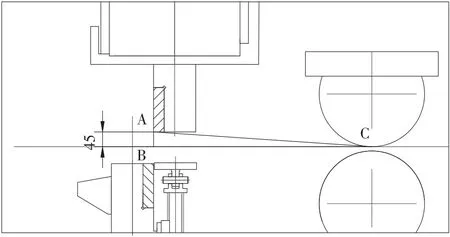

原因分析:(1)下固定辊和带钢运行线之间的距离设计为10 mm,其值太小,由于切断剪前后支撑辊距离切断剪有一定的距离,带钢在张力作用下不能完全绷直,会产生一定的垂度,同时由于板型原因,带钢会出现一定的翘曲,因此造成带钢和辊面刮蹭;(2)剪切时,入口夹送辊上辊压下,下剪刃向上运动完成带钢的切断动作,然后下剪刃再向下复位完成一个剪切周期,从图3切断剪的局部视图可以看出,此结构当带钢切断时,从右侧到左侧,剪切面逐渐被抬高,最高处的剪切面距离夹送辊结合面的距离为45 mm。剪切完成时,带钢在切断剪中的长度为三角形ABC的斜边AC的长度,而下剪刃复位过程中,带钢的长度空间为三角形的直角边的长度BC,由于AC的长度大于BC的长度,当带钢厚度超过一定值的时候,带钢的钢性会使得剪切后的带钢很难产生弯曲变形,带钢的头部跟随下剪刃向下运动,当带钢头部接触到压板后,此时下剪刃还会继续向下运动,带钢头部也继续跟随下剪刃向下运动,而出现“叩头”现象。而厚度较薄的带钢,为何不会出现“叩头”现象,原因在于薄带钢自身钢性弱,下剪刃向下运动的过程中,带钢在剪刃内部BC段产生弹性弯曲变形,其长度收缩变短,因此不会出现“叩头”现象。(3)由于上剪刃设置为倾斜布置,从图1可以看出,上剪刃剪切面从右侧到左侧逐渐升高,压板在剪切时压到上剪刃面上,因此压板也呈倾斜状态,右侧弹簧压缩量大,左侧弹簧压缩量小,导致在回复过程中,两侧弹簧回复动作不同步。

图3 切断剪局部放大图

3 设计改进措施

针对调试过程中出现的问题以及原因分析,此切断剪在结构设计上存在缺陷,会影响最终产品质量,对后续穿带也带来不利影响,需要改进优化。

(1)夹送辊结构改进。将夹送辊改进为上辊固定,下辊气缸驱动升降,带齿轮减速电机驱动;改进后夹送辊下辊约有80 mm的打开行程,可以避免下辊和带钢的刮蹭,同时上夹送辊的下辊面和上剪刃的剪切面平齐。

(2)剪刃布置形式改进。上剪刃改进为水平布置,下剪刃改进为倾斜布置。此设计优化可以使得压板装置在剪切中压住带钢的时候为水平状态,避免出现倾斜;同时由于上夹送辊下辊面和上剪刃的剪切面平齐,因此,在带钢剪切时,切断剪中带钢的长度为三角形ABC的直角边BC的长度,剪切完成后,下剪刃向下运动过程中,带钢的空间为三角形的斜边AC的长度,斜边长度AC大于直角边长度BC,因此可以避免出现“叩头”现象,改进后的切断剪局部示意如图4所示。

图4 改进后切断剪局部放大图

经过改进后的切断剪运行稳定,夹送辊改进为上辊固定,下辊升降,在运行时下辊距离过钢线有足够的安全距离,避免了成品带钢表面和辊面的接触以及刮蹭,产品质量得到了保证;同时上剪刃水平布置,下剪刃倾斜布置,上夹送辊的下辊面和上剪刃的剪切面平齐,避免了剪切后带钢头部“叩头”现象的出现,使得机组出口段穿带运行顺畅,保证了机组的连续稳定运行,提高了产品质量的稳定性。

4 结语

本文结合某连续镀锌线切断剪结构设计以及调试过程中出现的问题,进行了深入的分析,并进行了结构优化改进,可以为后处理机组切断剪设计提供依据,避免出现类似的设计缺陷,对提高机组产品质量,保障机组连续稳定运行有重要的参考意义。