宣钢2号高炉炉况失常的处理

2018-11-06张旭

张 旭

(河钢集团宣钢公司炼铁厂,河北 张家口075100)

宣钢2号高炉于2010年9月18日开炉,设计炉容为2500 m3,上料系统采用“PW”并罐无料钟炉顶设备,水冷气封式布料溜槽传动齿轮箱。冷却系统采用软水密闭循环系统,从炉底到炉喉钢砖下沿共设14段冷却壁,其中炉腹、炉腰、炉身下部区域采用4段铜冷却壁,其余均为铸铁冷却壁。共设置30个风口,3个铁口,配置3座内燃式热风炉。煤气系统采用重力除尘、旋风除尘、布袋干法除尘工艺。

1 炉况失常的经过

2017年10 月初,高炉边缘温度开始持续下行,铜冷却壁温度下降10-15℃,上部九十段蛇形管温度下降40-50℃,炉体冷却水温差下降至2℃以下,热负荷水平下至5000 kcal/h,炉体各部温度出现“呆滞”,炉墙出现结厚现象,压量关系走紧并且料动转差,频繁出现悬料、崩料现象,风量从4900 m3/min萎缩至3000 m3/min,且加风困难,导致高炉难行,出现炉况失常[1]。

2 炉况的处理

2.1 上部调剂

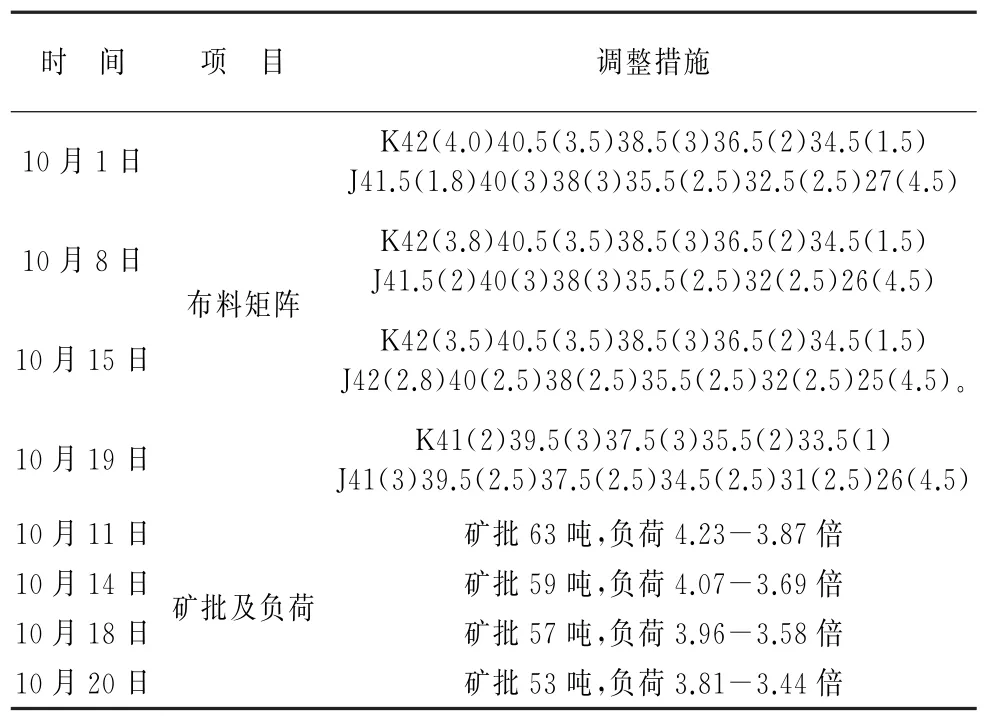

在边缘温度下行初期,高炉主要采取调整布料矩阵,发展边缘气流,同时缩小矿批,减轻焦炭负荷等措施,以改善料柱透气性,为恢复风量创造条件,具体调整措施见表1。

表1 2号高炉上部调剂

2.2 下部调剂

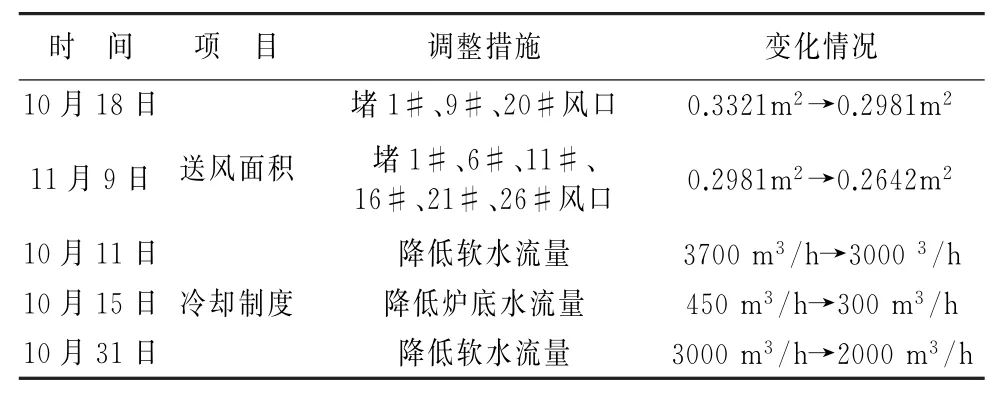

下部调剂主要采取堵风口操作,以达到缩小风口面积,提高鼓风动能的目的,同时根据炉况需要降低冷却强度,见表2。

表2 2号高炉下部调剂

2.3 热制度调整

根据炉况需要提高铁水硅含量,由原来的0.35%提高至0.6%,并且保证铁水温度在1500℃以上,同时炉渣碱度由1.21倍下调至1.00倍,并配加锰矿及萤石洗炉,改善渣铁的流动性[2]。

2.4 热酸洗的应用

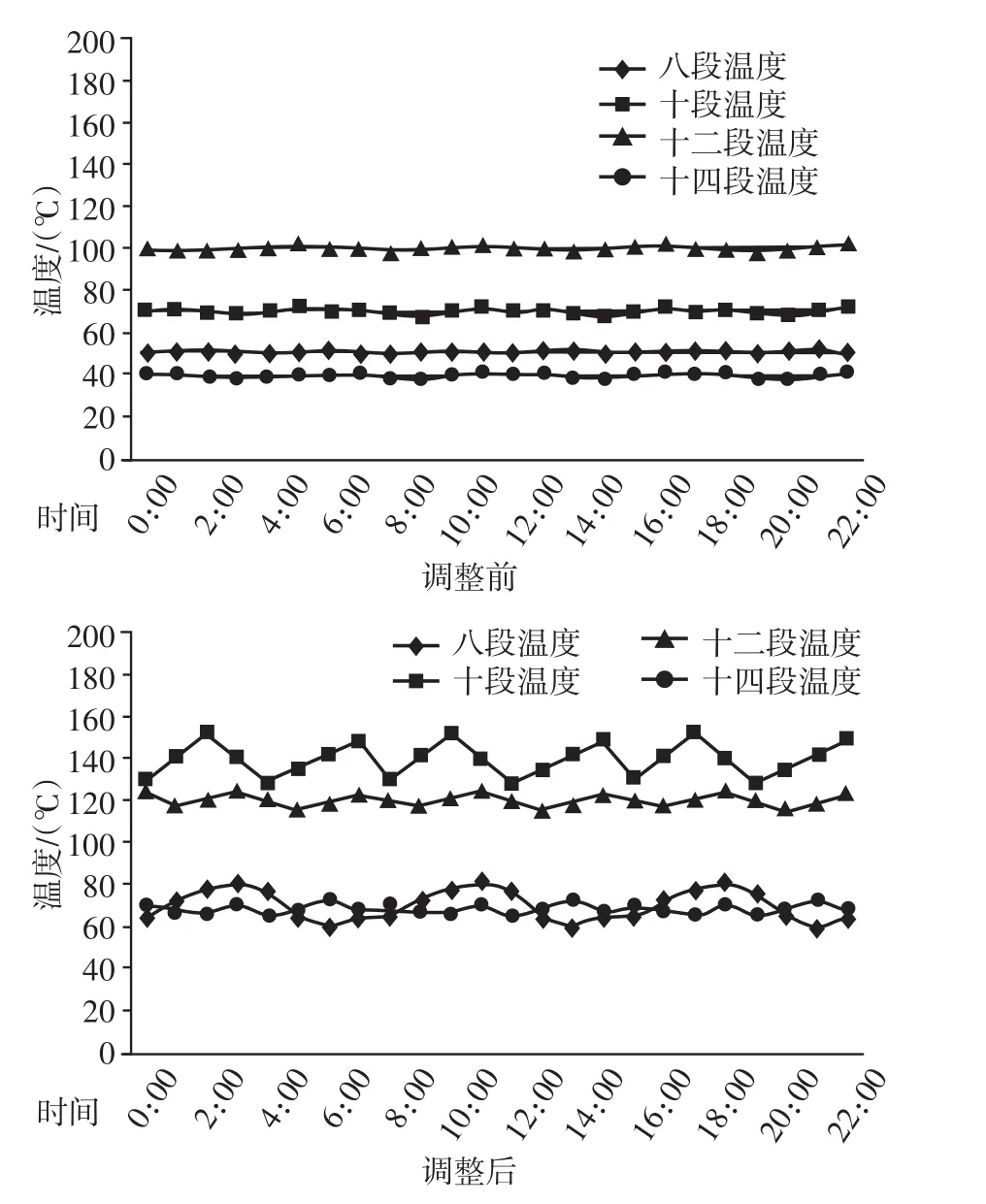

由于此次炉况失常持续时间长,处理难度大,高炉被迫于10月23日采取热酸洗处理炉墙粘结,共计加焦139.2吨。净焦下达后九、十、十二、十四段局部单点温度出现波动,热负荷水平有所上升。炉内积极用风,23日到25日风量逐步由3500 m3/min加至4000 m3/min,炉内压量关系逐步走稳,崩滑料现象减少,热负荷水平有所上升,由4500 kcal/h上升至7000 kcal/h,但下部温度仍处于低位状态。26日中班由于干焦量不足被迫吃高灰分的压车干焦,入炉反应后,炉体温度大幅下降,热负荷水平下降至4500 kcal/h左右,压量关系不稳,出现悬料、崩料现象,用风困难,风量萎缩至3000 m3/min左右。于10月31采取控料线加净焦烧炉修正炉型,共计加焦425.1吨[3]。过完净焦后炉体温度开始松动,热负荷水平上升至20 000 kcal/h左右,逐步用风至3500 m3/min,但是整体炉缸活跃性下降,气流穿透炉缸中心能力降低。高炉表现为风量难用、边缘气流不稳、十二段静压频繁分叉炉顶翻料、料动不好,悬料、崩料现象频繁。

3 处理效果及恢复情况

3.1 第一阶段(10月1日-10月22日)

此阶段主要是根据炉况状态采取上下部调剂相结合的手段发展边缘气流,即大幅减少边缘矿石布料量,增加焦炭量,减小矿批,减轻焦炭负荷,疏松料柱,下部堵3个风口,提高鼓风动能,打透中心,上引风量,但这些措施没有改善炉况恶化的程度,边缘温度依旧发死,风量维持在3000 m3/min,加风困难。

3.2 第二阶段(10月23日-11月1日)

在常规手段处理炉况无果的情况下,高炉采用热酸洗的方法进行洗炉操作,洗炉结束后,边缘温度松动,结厚现象消除,但仍有悬料、崩料现象,风量用至3500 m3/min后无法再进一步加风。

3.3 第三阶段(11月2日-11月9日)

经过集中加焦洗炉后,炉墙粘结虽然消除,但是风量恢复仍然困难,高炉技术人员通过多次的讨论与分析,最后一致认为,鼓风动能是高炉生存的根本,只有把鼓风动能提上去,才有利于炉况的恢复。于是在11月9日17:46-18:22休风36分钟,圆周方向均匀堵6个风口,送风后鼓风动能由休风前的4000 kg·m/s提高至12500 kg·m/s,炉缸初始气流逐步走向中心,炉况恢复进程大幅缩短,高炉压量关系逐步走稳,边缘温度及热负荷回归到正常水平,后根据风量情况逐步捅开风口,风量从3500 m3/min恢复到4800 m3/min,实现了全风作业。见图1。

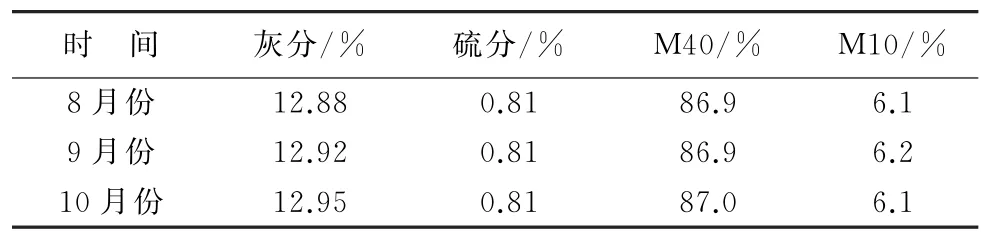

并在随后的几个月时间里实现了炉况的稳定以及指标的优化[4],见表3。

4 炉况失常原因分析

4.1 炉缸工作恶化

2017年5月4 日高炉计划休风,风口面积由0.3285 m2扩大至0.3321 m2,旨在提高风量水平,从而实现高炉产量的提高。但随着时间的推移,扩大风口面积后的副作用逐步显现,高炉抵抗外围条件变化的能力下降,整体风量水平降低,鼓风动能降低,炉缸活跃度下降。并且从8月份开始,三段内外环温度分别由326℃、183℃下降至317℃、176℃,炉底FK中心温度则由429℃下降至406℃,炉缸工作不活跃,为后续的炉况失常埋下了隐患。

图1 压量关系曲线图

图2 边缘温度曲线图

表3 2017年8月至2018年2月高炉各项指标

4.2 原燃料质量差

9月1日焦化及烧结系统进行为期10天的检修,干焦比例由60%最低减至20%,烧结矿则大量配吃落地料,且在此期间焦炭灰分持续增高,见表4。

此状况长时间得不到改善,叠加作用,导致高炉料柱透气性变差,边缘温度发死,热负荷水平低,炉墙开始结厚,逐步发展为炉况失常。

表4 焦炭数据分析

4.3 重视程度及调整力度不够

在边缘温度下行初期,风量尚能维持在4800 m3/min,高炉采取小幅发展边缘气流的上部调剂措施,并适当降低炉体冷却强度,但 收效甚微。随着边缘温度持续下行,风量开始出现萎缩,高炉开始大幅发展边缘气流,退矿批,轻负荷,改善料柱透气性,但仍没有多大效果,随之出现悬料、崩料现象,后被迫采取加净焦洗炉及休风堵风口等措施。如在边缘温度下行初期能够加强重视,找出问题的根源,并加大调整力度,解决存在的问题,后续可减轻甚至避免炉况的失常。

5 结语

(1)原燃料质量的稳定是保证高炉稳定的先决条件,提高原燃料质量水平是高炉强化冶炼的必备条件,只有满足这些条件,才能保证高炉长期的稳定顺行。

(2)加强炉型控制,保持炉缸活跃及合理的操作炉型是炉况稳定的基础。

(3)制定详细的技术规程,高炉各项参数一旦超出规程范围要及时处理,防止炉况出现更大的波动。

(4)高炉操作是一项系统的、长期的工作,高炉工作者必须有清醒的认识,做到防微杜渐,通过此次炉况波动大家认真总结经验教训,统一认识,完善各项制度措施,为后续炉况的稳定顺行奠定了基础[5]。