用于注塑、挤出的创新型控制系统

2018-11-06本刊编译素材来自PlasticsTechnology

文/本刊编译(素材来自Plastics Technology)

随着终端产品领域对塑料产品质量的要求不断提高,以及塑料加工商对更高生产效率的追求,控制系统在塑料成型中的作用和地位越来越重要。本文列举了当下市场中的一些最新的用于注塑、挤出的控制系统,它们代表了该类产品的发展趋势。

用于挤出的模块化控制包

据报道,采用E+HMI150的E+PLC400模块化平台解决方案,能以可扩展的模块化形式提供精确控制和完整的开放式PLC功能。这种A+PLC控制器被誉为是所有挤出应用的理想选择,可从位于弗吉尼亚州Ashburn的Eurotherm公司获得,它利用一个领先的平台CODESYS,提供经过验证的高效工程工具。

由于控制和可视化在单一集成的开发环境(IDE)中构建,减少了实施系统的时间和成本。据称,这使其成为为最终用户和OEM应用创建订制解决方案的出色工具。一个独一无二的功能是内置Modbus/TCP通信驱动程序于Eurotherm的EPack中。这样使得两个控制器能够协同工作,提供Eurotherm公司所称的一流控制和诊断功能。

E+HMI150操作界面面板拥有一个13"触摸屏,非常适合挤出加工的本地或远程监控和操作。

连续监控用于挤出实时预测性维护

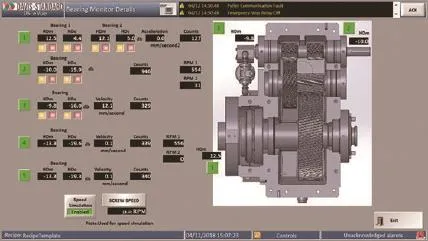

Activ-Check系统的控制显示

为了满足对“智能”技术日益增长的需求,位于康涅狄格州Pawcatuck的Davis-Standard公司已将其用于连续监控挤出机的DS Activ-Check系统,与其Integrator、Epic III及 DS-eVue控制系统一起成为一个可获得的选项。

Activ-Check通过提供早期可能的挤出机故障通知,使加工商能够利用实时预测性维护。机器操作人员在问题发生之前就会收到警报,从而减少了意外停机时间,同时收集有价值的数据。用户通过电子邮件或文本接收通知,并且可以在智能设备和远程PC上连续监视生产机器的状态。监控的关键因子包括挤出机减速机、润滑系统、电动机特性、驱动功率单元、机筒加热和冷却。

据称该系统易于操作,因为提供了监测点和趋势窗口的快速参考的屏幕概览,以图形指示的形式提供了实时测量。用户可以在屏幕上触摸一键查看详细信息或使用屏幕设置电子邮件或文本通知。挤出机减速器上的振动传感器提供有关齿轮、轴承和润滑系统状况的数据。挤出机电动机配有温度传感器和振动传感器的组合。减速器润滑系统包括压力、流量和温度传感器,以显示系统性能。操作人员还能够监控驱动器动力装置中的关键健康指示器参数,从而提供动力装置可能出问题的早期指示。

可订制的注塑过程监控系统

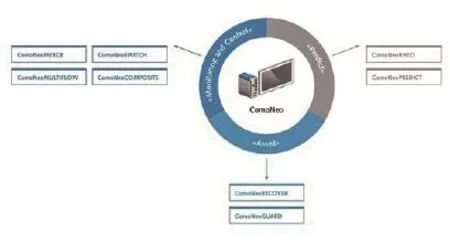

在NPE 2018展会上,Kistler仪器公司展示了其最新的注塑成型过程监控系统,称为“ComoNeo 2.1.0”。该系统根据型腔压力的监测,提供设置辅助、零部件质量预测和一定程度的过程控制。ComoNeo的一个特殊功能是用户可订制,成型商可以使用如下可选的功能订制他们的系统:

ComoNeoPREDICT:它可以根据型腔压力和温度曲线对指定部件的质量进行基于模型的预测。该功能以Stasa QC软件为基础,使用测量值和统计分析来提前预测部件质量,并评估公差范围内的质量。

ComoNeoMERGE:在使用多种材料时,该系统可监控和评估多达四种成分。

ComoNeoMULTIFLOW:对于多腔模具,此选项可以通过调节各个注嘴温度来自动进行热流道平衡,以确保所有型腔中的流动条件相同。

ComoNeoSWITCH:该功能确保在适当的时间自动从注射阶段转换到保压阶段。

ComoNeoCOMPOSITE:这个新功能旨在使用Kistler的特殊RTM传感器来优化长纤维复合材料的RTM工艺。

ComoNeoGUARD:该功能可帮助用户定义能准确分离好部件和坏部件的监控窗口。据称,它可以减少“假废料”的分离。

ComoNeoRECOVER:该功能可以在一台不同的机器上重现注射过程。用户会被引导一步一步地重现过程,如果出现偏差,软件助手会建议进行校正。

图中还显示了一个称为ComoNeoRHEO的选项,该选项现处于开发的早期阶段。

新型模具监控系统可实现快速处理和高分辨率

Comet塑料设备公司已推出其新型PE-600模具监控系统,它被称为业界首款采用全彩色高分辨率数字图像处理技术的模具保护设备。该系统的处理速度(0.012 s)比其前代产品快60%,即使在成型周期不到2 s的超高速应用中也能保护模具。从800×480像 素 到 1920×1080像素,图像分辨率增加了一倍多。Comet公司总裁Tom Rajkovich表示,全彩色数字处理减少了外部光线、闪亮模具表面的反射、模具上的阴影和残留物引起的误差,提高了整体检测能力。

Kistler公司ComoNeo系统的当前和未来的可选功能

Comet公司的新型PE-600模具监控系统具有比其前代产品快60%的处理速度,分辨率也提高了一倍

除了顶出误差检测之外,PE-600还可以监控滑芯的位置、嵌件加载错误和断针。对位置的自动补偿(模具打开停止位置)是一个标准功能,并且对于顶出错误,用户可以预先选择要执行的顶出行程,直到部件在机器停止和激活警报之前被成功顶出。

除了防止模具损坏或不必要的机器停机以及支持熄灯操作外,Comet称这有助于减少所需的顶针行程,降低顶针磨损。

PE-600采用一款10.4″高分辨率的SVGA全彩色LCD触摸屏,便于查看和控制,包括参数设置。整个装置仅重3 lb(1 lb=0.4536 kg),可以手持操作,包括站在模具前输入设置。该控制器具有可选择的自动设置程序,可以精确监控模具的选定区域。当出现问题时,数据库会存储检测数据和模具图像以供日后查看。模具设置信息和带有图像的检测数据库可以存储在标准USB闪存驱动器上,以便在PC上进行远程查看。

在增加选项方面,PE-600可以和第二个可选的摄像头一起使用,有可选的广角和变焦镜头来代替标准镜头。Comet公司指出,在成套模具中,标准镜头可以聚焦在较大的部件上,而变焦镜头可聚焦在较小或甚至微型部件上。对于非常大的模具表面,可以使用两台摄像机或带有广角镜头的单台摄像机。可选的LED和卤素灯具可用于高强度照明,红外照明也可使用,它可以减少环境照明的影响。

新软件为塑料加工商提供可视性和控制性

IQMS公司在NPE 2018展会上推出了几款新软件,据称,它们有助于塑料加工商提高效率、交付优质产品并满足客户需求。跟踪和追溯是一套网络支持的工具,它使加工商能够跟踪材料并追溯接收、质量检查、流程、半成品以及组次或批次的最终库存和运输记录的历史。IQMS公司表示,这对于系列化的成品和个性化产品是必要的。这些数据可以帮助塑料加工商满足与回收和分析批次可追溯性相关的行业和审计要求。

KEB公司的C6路由器的蜂窝版本包含EDGE / HSPA四频技术,它能够提供5.76 Mbps上传和14.4 Mbps下载速率

IQMS WebBI套装软件使用户能够全面查看和控制生产,并进行财务和销售分析。其中的IQMS WebBI(商业智能)套装软件用于管理生产、财务和销售分析。数据可被输出到图形仪表盘以简化信息的解读。

IQMS公司在展会现场对其实时生产监控和数据收集平台进行了演示。该系统可实时捕获生产机器的性能数据,以便在生产和设备问题加重之前及时提醒用户注意。与展会上的Wittmann Battenfeld注塑机的实时连接,使与会者看到了IQMS MES软件的运行情况。IQMS产品监控系统现在还支持新的OPC-UA和Euromap63协议,使它能连接到越来越多的设备上。

路由器提供4G蜂窝技术

KEB美国公司发布了采用4G蜂窝技术的最新版本的C6路由器。该路由器的M1和M2蜂窝版本以前使用2G/3G/3G连接,现在可以远程应用4G GSM网络。

KEB的C6路由器蜂窝版本包含EDGE/HSPA四频技术,能够提供5.76 Mbps上传和14.4 Mbps下载的速率。该路由器有一个用于辅助分集天线的SMAStecker插头,以及一个用于SIM卡的推式微型插座。该路由器可以在任何国家的GSM网络上使用。

C6路由器的M1和M2蜂窝版本是用于安全、远程PLC维护和调试的可靠工具,具有数据记录功能,尤其是在难以到达的位置。记录的数据可被轻松地推送到基于云的服务器,机器制造商和系统集成商可以从中进行分析,并创建仪表盘和测量关键KPI,而无需进行昂贵的或有潜在危险的安装站点访问。它们还提供扩展温度版本,工作温度范围为-20~50℃。所有版本的C6路由器均采用坚固的工业材料制成,且没有风扇或活动部件。它们的防护等级为IP20,通过了CE和cULus认证。

新一代挤出控制系统

Davis-Standard公司推出了新一代流行且经济的DS-eTPC触摸屏控制器。这款名为“DS-eTPC II”的新一代控制器具有更高的灵活性,可支持更多的流程和应用。它包括一块较大的15"、具有多点触控功能的屏幕,可以放大和缩小,同时能够控制多达3台挤出机以及显示实时和历史数据趋势。其他增强功能还包括:将纯热区域从4个增加到8个,最多可选择20个;两个辅助驱动器;一个远程设定点;通过测量设备的非连续输入进行速度调整。

Davis-Standard公司表示,该控制器的模块化设计将提高控制能力和应用灵活性,同时保持极具吸引力的价位。此外,挤出加工商将能够用一个主操作员工位控制多达3台挤出机。他们还可以选择本地控制共挤出机,同时保持来自主操作员工位的线路控制。对于电线和电缆的生产工艺,有自动开/关和手动控制的可选模式,以及绞盘控制选项。

DS-eTPC II上的标准功能包括历史数据收集、实时和历史数据趋势、网络界面、警报日志和一个辅助本地操作员工位。新型控制器还可以整合每台挤出机的熔体泵和真空泵的控制功能。据称,屏幕诊断和Davis-Standard的ReACT(远程访问支持)使该系统成为同类产品中功能最强大的触摸屏控制系统。

新一代挤出线控制系统

Maag公司的新型maax 400S挤出控制系统可以控制多达4个变速驱动器,并且可以在基本软件配置中升级到最多32个加热/冷却区域。maax 400S保留了Maag公司原有控制器的直观用户控制、屏幕页面布局和颜色概念。它还支持客户特定的要求,例如页面布局、附加页面或特殊组件控制。集成的统计功能和过程数据存储器可实现可追溯的质量管理。

用于注塑质量监控、型腔传感器和快速换模的新产品

Priamus系统科技公司推出了几款用于注塑成型控制和快速换模的新产品。其中的新型质量监控器是该公司FillControl过程监控器的低成本替代品。它基于安装在注塑机上的新BlueLine QDaq数字式数据采集单元。这款紧凑型设备尺寸仅为160 mm×100 mm×61 mm。它包含一个OPC-UA接口,该接口正在成为工业4.0连接或“物联网”的标准。该设备可将型腔压力或温度传感器的数据以及过程数据发送到服务器、云、平板电脑和/或智能手机,而不需要特殊软件。QDaq在与PC或平板电脑连接后,可作为独立的数据采集器和发射器运行。该系统的附件包括用于数据显示的QScreen平板电脑,和根据标准用于指示过程状态的彩色编码LED灯。

DS-eTPC II触摸屏控制器安装在Davis-Standard公司的挤出机上

角形连接器是用于Priamus型腔压力传感器的两款新产品之一。通过采用直角连接代替标准轴向连接,该产品最大限度地减少了安装空间和高度。侧出口连接电缆适用于所有具有自动灵敏度检测功能的标准传感器,而不需要改动传感器。

另一个新产品用于浮动模具嵌件的浮动传感器的断开接头。Priamus公司称,具有大公差的浮动模具嵌件是越来越受欢迎的选项,因为它们无需高精度的加工。这种用于型腔压力和温度传感器的新型断开系统可自动补偿嵌件的横向位移。

为了快速更换模具,Priamus公司的新型模具底座是与Staubli公司合作的成果,Staubli专门制造快速模具更换(QMC)系统中的模具连接器。通过简单的锁定系统和编码销,可以保护多达8个用于温度或压力信号的连接器嵌件。

生产监控系统专为简单、经济实惠而设计

Maag公司的maax 400S挤出控制系统

BlueLine QDaq数字式数据采集单元

生产监控系统在注塑和挤出车间中越来越受欢迎。由位于加拿大安大略省Aurora的Smart Attend公司推出的Smart Attend系统,可收集注塑机、挤出机或其他机器生成的数据(如24V I/O信号),并连接到工厂的WiFi网络,通过网络浏览器登录将数据发送到PC,或通过适用于iOS或Android的Smart Attend应用程序将数据发送到移动设备。数据由一个支持WiFi的小型智能设备收集,该智能设备将加密数据发送到安全的“云”服务器。一个用于备份的2 GB内存卡可确保数据永不丢失,并可在网络断开时收集数据。系统还包括一个特殊的“塔灯”,配有150个LED,能够闪烁各种颜色,以指示机器和生产的状态。

用于型腔传感器的Priamus角形连接器

用于型腔传感器的Priamus浮动连接器

带有Staubli连接器的Priamus模具底座用于快速更换模具

系统的初始注册和设置可以通过微型USB线在PC上完成。进一步的设置可以通过应用程序直接在网络上进行。利用“即插即用”功能,初始配置可在20 min内完成,并不需要IT人员或经过专门培训的人员。Smart Attend公司销售和营销总监Max Preston说,Smart Attend系统整体安装时间平均为2~4 h,并且可以与任何品牌和任何时代的机器配合使用,从而有助于将旧机器带到现代。

“大数据不等于智能数据。生产监控系统不需要提供过多的数据,而只需提供至关重要的、可用的和可操作的数据。” Preston补充说,“一个关键因素是即时可用性。通过Smart Attend,数据可以立即从机器传递给管理人员。”

Smart Attend系统以如下三种方式提供信息:

1.可视化。通过塔灯,采用多种闪光、频闪和纯色设置以可订制的方式响应机器报警。报警几乎可以用任何的颜色订制,并且灯光提供360°可见性。

2. 可听化。通过位于塔灯顶上的大功率扬声器,播放订制的声音文件以表示特定的警报。

Smart Attend监控系统

3. 数字化。通过本地移动设备应用程序和门户网站,不仅允许远程访问所有基于机器的生产数据,还允许将数据导出到ERP或MRP系统中。Smart Attend用户“仪表盘”提供了全厂生产数据的快速浏览以及在任何单台机器上安装的能力。仪表盘提供有关周期时间、当前机器状态、部件计数、报警描述和帕累托分析、每小时事故报告、作业调度和跟踪以及机器OEE(整体设备效率,它是综合机器可用性评级、生产率表现和好/坏部件生产的一个百分比)。

订制报告可涵盖最后1 min到最近3年的生产。此类报告可包括报警响应时间、正常运行时间/停机时间跟踪、实际与预期生产率以及班次之间、每周之间或每月之间的实时基准测试。

据Preston称,Smart Attend的试用用户在使用该系统的前两周内其生产率提高了10%~15%,甚至达20%;一个拥有26台注塑机的客户在使用该系统的12个月后,其平均生产率提高了46%;一家拥有全球客户群的汽车零部件注塑商,在Smart Attend的帮助下由于不必通过更好的生产数据来加快客户出货,第一周就节省了10 000美元;一家模具制造公司使用Smart Attend提供的生产数据来帮助诊断和解决作业设置和滞后时间问题,从而使正常运行时间延长12%,工作完成得更快。