地铁车站基于BIM的制冷机房装配式施工应用

2018-11-06杜向龙

杜向龙

(中铁建工集团安装工程有限公司,北京100070)

1 引言

全国各个城市发展迅速,目前越来越多的城市开始修建地铁,因地铁施工对城市交通及各个方面的影响较大,所以就对地铁施工工期的要求越来越紧,目前地铁车站机电装修施工工期只有一年时间,且地铁车站的专业种类繁多,空间狭小,各专业管线排布错综复杂[1]。由于二维设计的不可预见性,会疏漏管线碰撞的问题,为保证施工质量及工期,成都某地铁车站机电工程采用BIM技术指导施工,制冷机房采用装配式施工,利用BIM的可视化、模拟性、优化性功能进行管线的虚拟施工、有效协同和碰撞检测,在第一时间尽可能减少现场的施工问题和返工现象,以最实际的方式体现降本增效[2]。

在现场机房还不具备条件的情况下就开始机房的排版、管线分段场外预制等工作,待现场具备条件直接将各管段运输至现场进行组装,缩短工期提高施工质量。

2 BIM建模

通过BIM建立机房模型,包括结构、二次结构、机电各专业管线及部分装修模型。

应用过程中通过建立的模型,通过方案比选、工序模拟、方案模拟等将前期问题全部解决,并利用虚拟漫游、VR、手持终端、3D扫描等,更加直观地排除碰撞问题[3]。

经过碰撞检查,管线优化,漫游工序后,机电各专业BIM模型尺寸、位置、标高已经确定,可直接导出各专业二维图、三维图,进一步辅助施工人员理解施工图纸,保障施工准确无误进行。(图1)

3 工序模拟

为保证安装过程有序开展,利用BIM模型,将各个专业设备、管线安装顺序等进行动画模拟,可以在施工前通过工序模拟发现问题提前解决,直观的进行交底,避免因工序错误导致拆改、返工。

4 利用BIM模型分解系统管线

制冷机房方案确定后,根据现场预留的运输通道及现场实际情况,将BIM模型中的管线合理分段。尽量在法兰连接或设备终端进行分解,避免焊接缝出现,便于后期组装。

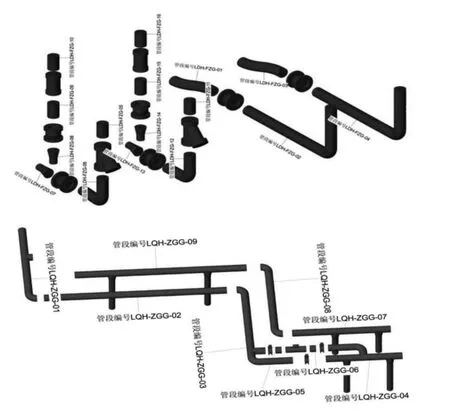

主要考虑以下因素:运输通道、预留洞尺寸、支架位置、安装方式等,根据以上因素,尽量减少管道的分段,增大安装效率及质量[4]。(图 2)

5 出预制加工图及管线编码

图2 系统管线图

系统管线分段方案确定后,导出管道分段预制加工图,交由加工产进行加工制作,并将所有施工详图导出并交底现场配合施工。

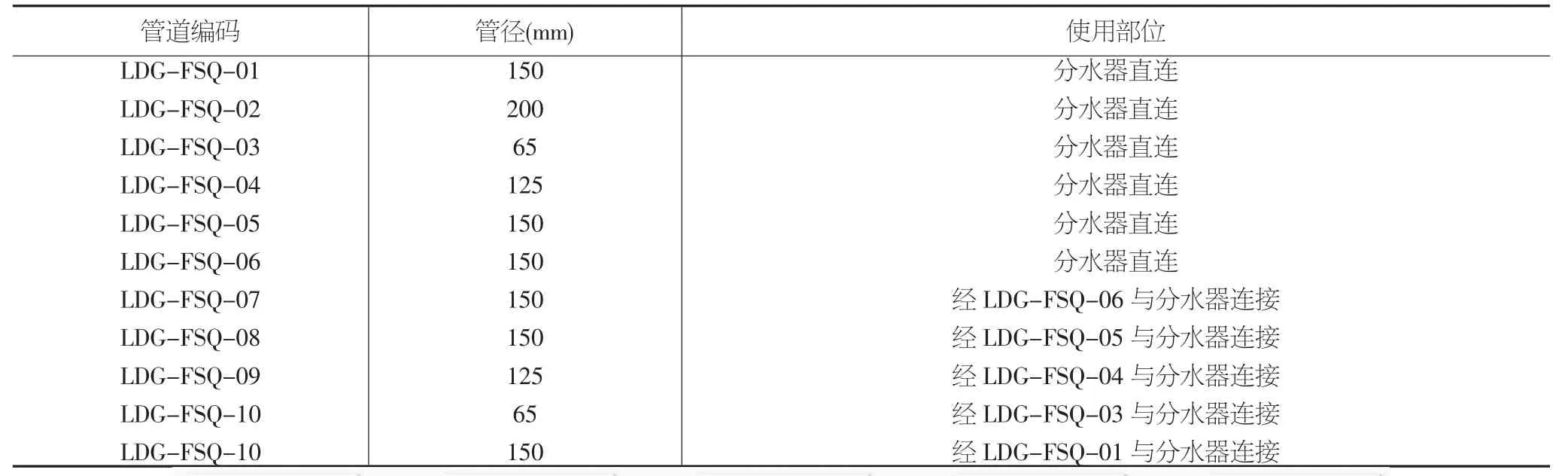

为了保证后期安装的有效组织,将分解后的管段进行编码(表1),并根据编码、安装位置等信息制作二维码(图3),方便后期跟踪安装。

表1 管道编码表

图3 管段二维码图

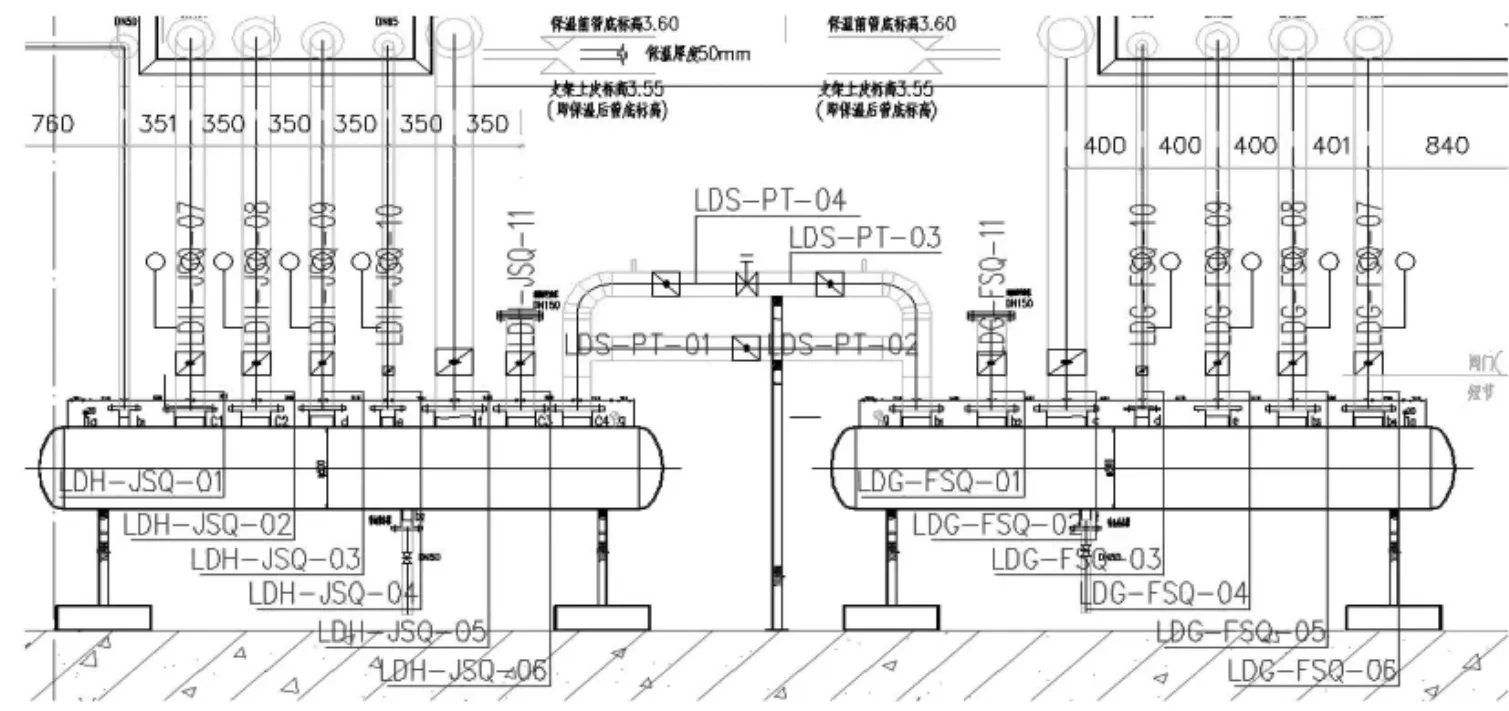

图4 BIM模型分解导出图

6 场外进行集中化加工

根据BIM模型分解所导出的图纸,在场外集中加工,为保证质量可采用自动焊接技术,因场外加工环境比施工现场好,批量加工效率高,还能更好地提高焊接质量[5]。(图4)

7 车站组装

场外加工完成后,在现场制冷机房具备施工条件的情况下,可以大批量的将各种管段运输至现场,根据工序模拟情况进行组装,现场只需根据管段编号和二维码识别其位置,根据图纸实施机械化组装。(图5)

图5 机械化组装图

8 结语

地铁制冷机房采用BIM建模,装配式施工取得了以下效果:

①节能环保

制冷机房施工现场基本无焊接施工,管道分段均在阀部件法兰连接处,主要通过法兰收口,避免了地铁地下施工空气不流通对现场的污染。

②职业健康

装配式施工大大改善了施工现场的施工环境,机房内无焊接不产生烟尘,保证了施工人员健康。

③质量控制

通过BIM技术进行管线排布,避免了管线打架导致过程中的拆改;综合考虑管路的优化、设备的维修空间、后期的操作空间等,并通过水力计算等使系统最优化,场外批量加工,提高了施工质量。

④节省工期、成本

制冷机房采用BIM排布,管线在场外预制加工,在现场机房不具备机电管线安装的条件下,提前进行加工,现场墙体砌筑、设备基础浇筑完成后,直接进行管线设备安装,大大节约了工期。制冷机房水管场外批量加工节省人工。