海上平台大斜率整桩嵌岩施工成孔办法及应用

2018-11-06刘辉

刘辉

(中铁广州工程局集团港航工程有限公司,广州510660)

1 概述

随着我国海域经济的高速发展,大量沿海城市正兴建众多高桩多功能泊位码头,码头及其构筑物多采用海上桩基础。为满足桩基础承压、抗拔、抗剪和垂直要求,提高桩基稳定性和泊位码头安全性,桩基础部分设计为嵌岩灌注斜桩,且桩端持力层进入中、微风化基岩中。海上斜桩在搭设的简易钢平台上施工,一般的普通回转钻机难以倾斜安装,斜桩成孔困难大;采用可调节大角度成孔的旋挖钻机施工,受旋挖钻机自重太大的影响,普通钢结构平台难以满足施工要求;而选择采用冲击钻机成孔,普通的十字冲击钻头频繁上下会挂钢管底口,另外在平台上泥浆循环及孔底清孔,以及灌注混凝土时导管固定就位等等,都给斜桩成孔、清孔、灌注成桩带来较大困难,难以满足进度、质量要求。

2 依托项目概况

惠州港燃料油调和配送中心30万吨码头工程位于惠州市大亚湾区马鞭洲岛附近的东侧海域,结构形式为高桩墩台式,本工程整桩嵌岩共72根,其中码头区47根,引桥区25根,采用冲孔钻机施工、泥浆护壁、冲击成孔、导管法灌注水下砼的方法。

码头桩基础设计为“钢管桩+钻孔灌注嵌岩桩”,桩基础部分设计为整桩嵌岩斜桩。嵌岩斜桩施工工序流程为先采用海上专用打桩船施工预制钢管斜桩,钢管桩桩端锤击下沉至强风化岩底或中风化岩层顶面,再采用钻(冲)孔桩机在钢管桩内入岩成孔,使桩端嵌入中风化或微风化岩层内,深度为进入中风化岩层5倍桩径(钢管桩直径为1200mm,既进入中风化岩层6m),钻头的上下直径相同,长度约为8m,钻头体顶端保持在钢管桩内,有利于导正钻孔和钻头不发生偏位,桩芯放置13.5m钢筋笼,再浇筑13.5m高水下C40不收缩混凝土最后再下入钢筋笼、灌注水下混凝土成桩,使斜桩锚入坚硬基岩中。

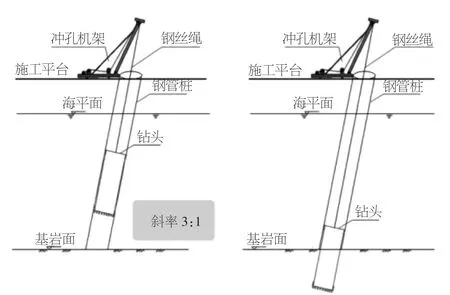

海上大斜率整桩嵌岩施工一直是国内外的施工难题,本工程嵌岩斜桩施工最大斜率达到3:1(角度18.43o),施工成桩困难,由于海上搭设的简易钢平台上施工难以满足大角度旋挖钻机施工,只能采用冲击钻机成孔,但是普通圆形长筒锤施工经常发生卡锤和进尺较慢的情况,难以满足进度、质量要求。

图1 整桩嵌岩施工示意图

3 现场施工情况

3.1 成桩情况

施工前期采用普通的十字形钻头冲击成孔施工,初期的22根整桩嵌岩普遍出现成桩困难,进尺缓慢及卡锤的情况,平均一根桩的成孔时间在20d左右,效率低下,严重影响项目进度。为此项目部成立了攻关小组,对初期22根成桩情况进行跟踪,发现影响成桩进尺缓慢及卡锤的原因,主要有以下两项:

①十字形钻头冲击成孔,使得底部成孔不圆润,加之锤头过重,冲击过程中易发生端部向下倾斜的情况,导致发生卡锤的情况;

②桩身圆筒排渣情况不理想,使得冲孔过程中进尺较为缓慢。

为此,针对上述两种原因分析,通过与现场施工人员进行沟通和研究,对现有的桩锤进行改造,以满足成桩进度要求。

3.2 桩锤改造

3.2.1 针对第①种情况

在大斜率斜桩嵌岩成孔过程中由于桩锤贴着钢管桩一侧冲孔,会导致桩锤锤牙过长一侧先入岩,从而导致卡锤返工。同时,为确保斜桩的成孔质量,一般斜桩冲击钻筒长度至少为入岩成孔深度的1.5倍,钻进过程中至少保持冲击钻筒0.2倍长钻进深度始终处于钢管桩内,以避免桩孔偏斜的情况发生。

为此,进行两方面的改造:

第一,专门设计一种可调节筒式冲击钻头。冲击钻头由三部分组成,即:筒钻底部钻头、中间可调节式钻筒、顶部提引装置。本项目斜桩入岩深度为6m,筒式钻头直径1.1m,钻头总长8m;

第二,将突出的十字形锤头嵌进桩筒内,将锤牙缩短至与桩锤锤身齐平,同时在桩锤周身焊接楔形向内锤牙,保证进行均匀避免卡锤。

图2 锤头改造内嵌

图3 顶部提引装置

3.2.2 针对第②种情况

在桩锤周边按10cm间距焊接圆钢,圆钢成螺旋状围绕桩身,保证桩锤居中,利用泥浆的浮力及导向钢筋的辅助作用使桩锤发生自转,保证成孔圆润。其原理为:

第一,通过桩锤周身焊接的钢筋导向来避免桩锤钢板直接与钢管桩发生摩擦,通过钢筋可以有效的保护桩锤并且可以保证桩锤始终居中;

第二,导向钢筋的设置可以使桩锤在冲击成孔过程中,发生自转,保证成孔圆滑及提高钻进效率,同时可以将岩渣通过钢筋间距空隙部分及时排出,解决了成桩进尺缓慢的问题。

图5 未焊接导向钢筋桩锤

图6 焊接导向钢筋

3.3 改造后施工情况

通过一系列的桩锤改造,对后续的冲击成桩情况进行跟踪,卡锤几率大大降低,桩锤进尺速度明显加快,平均的一根冲孔成桩时间从之前的20d/根,降低到7d/根,施工进度得到明显的改善,大大降低了项目施工成本。

4 适用范围

①适用于在钢管桩内或钢护筒内施工。

② 适用于海上预先搭设的简易平台上施工。

③ 适用于桩身直径φ800~1500mm、桩长≤75m、桩身倾斜度 3:1 以内(20°以内)斜桩施工。

5 冲孔成桩操作要点

5.1 桩机要点

①本工程斜桩直径为1.2m,钻头重量为5t,冲孔桩机选用型号为JK-6。

②桩机到达指定位置后,铺垫枕木,并将钻机固定,采用十字交叉法对中孔位。

③筒式钻头采用吊车先部分下放到桩孔内,将桩机钢丝绳与钻头连接牢固,检查合格后撤走吊车。针对斜桩的特殊性,为避免桩机倾覆,钢丝绳一般与桩机水平线成锐角,通常采用反打施工。

④根据桩位和打入方式布置桩机,确保桩机水平稳固,与原钢管桩在一个平面,且保证钻头拉绳与孔径方向一致,定期检查,如拉绳与孔径方向有偏斜,则及时进行调整。

⑤成孔过程中至少保证钻头有0.2倍钻进深度在钢管桩内。

5.2 泥浆循环系统布置

①泥浆循环系统包括泥浆池、泥浆泵、泥浆旋流器、泥浆输送管等。

②考虑到嵌岩段施工长度一般较短,以及平面上位置受到限制,每一台机配一个简易约2.5m3泥浆循环系统,可满足施工要求。

③泥浆粘度可以控制在18~25s,含砂率1%~3%左右,成孔时泥浆比重控制在1.20~1.25,以提高其悬浮携带钻渣的能力。

④泥浆循环过程中的钻渣通过双层滤网筛选过滤,滤后泥浆循环使用,滤渣集中清运处理。

5.3 冲击成孔

①开始冲孔时低锤密击,开孔2m内,冲程高度控制在1.0~1.5m左右,钻进过程中派专人观察渣样的变化,及时判别是否进入持力层。

②冲击至中风化岩层后反复小冲程冲击,冲程高度可以取0.5~0.8m,待桩孔全断面进入基岩后,再进行正常冲击,以防因基岩面倾斜导致孔斜。

③泥浆循环与冲孔过程同步进行,在冲击钻头底部穿越钢管桩时及时添加膨润土加大泥浆浓度增强护壁效果,并随时测定和调节泥浆比重。

④进入基岩面后经常测量孔深,任何情况下整个钻头不得穿过钢管桩底,否则会造成嵌岩段桩孔偏斜,使得钻头滑脱并在提升时卡在钢管桩下沿造成埋钻事故。

⑤终孔:入中风化岩层6m,达到设计要求。

6 效益分析

该桩锤技术改造无论是在施工效率、工程质量,还是在现场文明施工、工程项目成本控制上,都突显出优越性,解决了海上平台大斜率整桩嵌岩施工成孔难题,提供了一种创新的施工工艺,使得惠州港30万吨码头项目得以顺利进行,节省了施工成本,得到了各方的一致好评,取得了显著的社会效益,值得推广。