一种在役管道检测机器人蠕动式柔性牵引机构

2018-11-05段颖妮韩佐军杨振钢戴君李国柱

段颖妮,韩佐军,杨振钢,戴君,李国柱

(1. 陕西省表面工程与再制造重点实验室,陕西 西安 710065; 2. 西安文理学院 机械与材料工程学院,陕西 西安 710065)

0 引言

管道健康监测的机器人技术中自适应于复杂管线的牵引机构设计一直是管道机器人研究领域中一个热点[ 1-4 ]。目前气液体输送管道检测和修复的管道机器人有靠流体压差驱动、轮式驱动、履带式、基于外磁场驱动方式、仿生蠕动式等牵引驱动方式[ 5-9 ]。靠流体压差驱动属于被动式驱动,牵引力不可调控,带载能力差。轮式驱动过弯道处驱动难度大,效率低,虽然提出了多电机独立驱动理论及由单电机输入,同时带动周向多个轮转动,理论上这样方法可以过弯道,但机构复杂,导致可靠性降低。履带式驱动越障能力强,能输出较大牵引力,但结构复杂,转向性差,通过弯道困难,能耗大。针对埋地2 m左右的钢管道,土石层削弱磁动力,外磁场驱动方式在此应用不合适。蠕动式移动机构是借用蚯蚓等环节动物运动的原理开发的,其目前有多种实现形式,如利用气压伸缩驱动,利用电磁吸合驱动,用形状记忆合金伸缩驱动等[10]。考虑探伤机器人对移动速度和移动连续光滑度无要求,结合圆形管道特征,考虑在役管道内机器人过弯通过性及系统中能量自供给方案,本文采用蠕动式柔性移动前行的方式。在役管道检测机器人蠕动式柔性牵引机构是在前期授权的专利《一种蠕动式管道机器人移动牵引机构》(ZL201220229959.9)[11]基础之上设计的,而该技术虽然具有在平直、竖直变径管道中主动牵引大,结构简单可靠,能耗低等优点,但在弯道通过方面仍不太理想,主要是其中间的丝杠是刚性的。为解决现有技术的不足,设计了一种蠕动式管道柔性机器人牵引机构。将蠕动式管道机器人移动牵引机构中3个用于同轴的刚性滑杆和中间的刚性丝杠改为中间的柔性丝杠,结合准直螺母等其他部件使该牵引机构能顺利过弯。

1 移动牵引机构构成

该机构由行走机构、传动机构和驱动机构组成,其中行走机构由前行走部件和后行走部件组成。设计过程中考虑减少阻力截面,迎流面面积尽量小的需求,机构的三维示意图如图1所示。

图1 机构的三维示意图

两组腿臂分别连接底座和滑块,电机驱动力经传动机构传递给滑块,滑块沿丝杠轴向运动。移动牵引机构中驱动机构关键部件是电机及电机轴齿轮;其中后行走部件与传动机构通过M10螺母固定连接,前行走部件通过准直螺母与带滑键槽中空柔性丝杠形成的螺旋副连接,传动机构与驱动机构通过齿轮和电机轴齿轮啮合连接;驱动机构通过电机支撑杆安装于前行走部件的底座内。整个机构的二维平面图如图2所示。

1—管道;2—腿臂;3—底座;4—带滑键槽中空柔性丝杠;5—限位开关a; 6—准直螺母; 7—轴承; 8—有周向限位滑键的滑块;9—齿轮;10—滑键;11—电机;12—限位开关b;13—限位螺母图2 移动机构平面图

其中传动机构由带滑键槽中空柔性丝杠、推力球轴承、齿轮、准直螺母和限位开关a、限位螺母组成。带滑键槽中空柔性丝杠和准直螺母二维图如图3所示。

26—万向节;27—销钉b;28—滑键槽;9—齿轮;30—辐条图3 柔性丝杠和准直螺母二维平面图

柔性丝杠外边侧开有滑键槽,准直螺母外圆周带有齿轮和辐条。带滑键槽中空柔性丝杠是在交错接续连接的万向节上刻螺纹形成柔性丝杠,各节之间通过销钉b连接。准直螺母的两端头设计做成锥形口,和带滑键槽中空柔性丝杠联合使用,丝杠中万向节与万向节之间有θ角度弯曲时,进入具有导向锥的螺母时,便于带滑键槽中空柔性丝杠局部准直。

该牵引机构的移动机理:当带滑键槽中空柔性丝杠连接的底座和有周向限位滑键的滑块间距离减小时,底座相对管道静止,有周向限位滑键的滑块相对管道前向移动。当带滑键槽中空柔性丝杠连接的底座和有周向限位滑键的滑块间距离增大时,有周向限位滑键的滑块相对管道静止,底座相对管道前向移动,即形成行走机构的前行走部件和后行走部件交替向前运动的形式,使整个牵引机构形成蠕动式前行的效果。

2 移动牵引机构设计中关键问题分析

2.1 持续增大的牵引力自主锁止

牵引力是管道机器人的一个重要指标。牵引力的大小直接影响到机器人的带载荷能力并关系到检测任务的成败,也影响机器人的运行速度,有必要对牵引力进行分析。

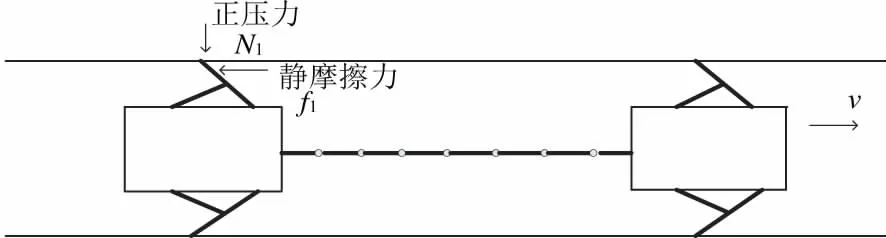

图4 水平直管道内机器人受力分析简图

结合图2和图4进行分析,滑块位于前端,即机器人前进的方向(自左向右),底座位于后端。当底座静止滑块前行时,底座周向三腿臂与管道壁的正压力N1,静摩擦力f1随着滑块沿丝杠滑行至前到限位螺母位置的过程中,正压力N1持续增强,静摩擦力f1=μN1随之增强,持续增强的静摩擦力使移动机构自主锁止管道。当滑块沿丝杠滑行至触动限位开关b,电机停转,滑块周向三腿臂支撑管壁与管道相对静止,接着电机反转驱动丝杠带动底座沿轴向前行。以丝杠为参照系,相当于滑块周向三腿臂向后运动(自右向左端),滑块周向三腿臂与管道壁的正压力持续增强形成正反馈效果,则滑块周向三腿臂与管道壁的静摩擦力持续增强,移动机构自主锁止管道,因此该机构拖曳牵引力大。当滑块触动限位开关a时,电机停转,底座周向三腿臂支撑管壁相对与管道静止,接着电机反转驱动和丝杠螺旋副连接的准直螺母带动滑块沿轴向自左向右运动,形成周而复始的间歇蠕动前行。蠕动前行过程中两组腿交替与管道壁的摩擦力持续增强形成正反馈效果,实现了机器人与管壁间的自主锁止,使该机构拖曳牵引力大,该机构拖曳牵引力大的特点是其在竖直管道中带动负载能顺畅爬行。

2.2 机构行进中前后行走部件同轴性问题

文献[11]中的3个用于同轴的刚性滑杆和中间的刚性丝杠替换为柔性丝杠、推力球轴承、齿轮、准直螺母的组合,如何保证牵引机构前后行走部件同轴性呢?如图3所示,机构中柔性丝杠外边侧开有滑键槽,滑块通过其内置的滑键和带滑键槽中空柔性丝杠连接。滑键在柔性丝杠的外圆周轴向的滑键槽内滑动,确保前行走部件不能周向旋转,有周向限位滑键的滑块通过轴承滚动摩擦(推力球轴承)和准直螺母连接。这样前行走部件只能和准直螺母一起沿柔性丝杠轴向滑动,解决了同轴性问题。

靠推力球轴承连接的准直螺母和滑块间摩擦力记作f2,f2是滚动摩擦,前行走部件中3个腿臂与管壁之间的摩擦力记作f3,f3是滑动摩擦,设计时考虑准直螺母、滑块、移动机构的质量,移动机构前行过程中易于满足f2 1) 基本约束条件 管道机器人牵引机构单元体能通过弯道,则其最大单体模块几何尺寸与弯道几何尺寸必须满足一定的约束关系。本设计中最大单体模块是滑块和底座。滑块或底座与管道壁间极限尺寸如图5所示。设其最大体积Vmax(大的空间能放置多的载荷),底面圆周直径d,长度l,管道直径是D,弯道曲率半径R,弯道弯曲角度γ=90°,l和d分别满足条件分析如下: 图5 单元体与弯道的几何关系 (1) d (2) 在管道约束条件下,l和d分别满足式(1)和式(2)。 2) 形成“力”的封闭,产生足够的驱动力 管道对机器人施加了一个封闭的形状约束,管道机器人在直管中行走时,各腿臂弹性变形是一致的。前后两组支撑轮和管壁接触,形成“力“和“形”的封闭,不会引起牵引力的波动,即驱动电机负载的波动。但在弯道处,由于机器人受到几何约束、运动约束和弯道曲率的影响,机器人各腿臂的空间位置相对于管道轴线已不对称,与管壁间的接触状态也各不相同,接触点处局部位置坐标变化分析如下:如图6所示,设xfi、xri表示前后两组支撑腿臂与管壁可能接触点的轨迹,x、y、z是横截面Ⅰ和Ⅱ过机器人本体中心指向腿臂的向量与管壁交点的坐标,前后两组腿臂在与管道垂直的横截面中产生的变形量分别是: Δlf和Δlr大小表示机器人弹性腿臂在横截面Ⅰ和Ⅱ内产生的变形量,当过弯道时,只有Δlf=Δlr,才能保证机器人过弯道时各腿臂与弯道曲面紧密接触,从而形成“力”的封闭,产生足够的驱动力。本设计中由于腿臂内采用弹簧,具有较大的可伸缩变径范围,使得支撑腿臂与管道接触处正压力可自动调节,满足Δlf=Δlr的约束条件,从而依然形成“形”的封闭。 图6 弯道通过性位置图 腿前端可伸缩变径,自适应管道曲面,各腿臂与管道面接触点的运动轨迹满足管道几何约束条件、运动约束。有效解决了刚性支撑问题和弯道通过性问题。 3) 弯道处准直螺母准直柔性丝杠 柔性丝杠是在交错接续连接的多节万向节外圆周上刻螺纹形成,准直螺母的两端头设计做成外锥形口,锥表面射线与轴向平行线间夹角Δθ,即锥形口半顶角。柔性丝杠与准直螺母形成螺旋副连接,当丝杠中万向节与万向节之间有Δθ角度弯曲时,进入具有硬导向的锥型口螺母时,两者结合点处丝杠局部准直。 图7 弯道通过性 取(R-D/2)∶D=5∶3,D=180 ,γ=90°,d,lmax的值根据本节1)的约束条件确定。 准直螺母:长度L=L0+2b,L0越大,承受力越大,越可靠安全,寿命长,锥形口半顶角θ。 柔性丝杠:万向节单节长度L’,b 柔性丝杠长度:C=R×π/2=(r+D/2)×π/2 柔性丝杠万向节节数:N=C/L’ 腿前端可伸缩变径,自适应管道曲面,各腿臂与管道面接触点的运动轨迹满足管道几何约束条件,柔性丝杠和准直螺母配合,合理的尺寸设计满足了在弯道处的运动约束。有效解决了刚性支撑问题和弯道通过性问题。 设计D=180mm,管壁厚t=5mm,长度为10m,带有水平直管、垂直直管、90°L型弯管、T型三通的有机透明玻璃管道。该管道内壁可以紧贴钢铁条,管道中为常温流动的水,要求水流速度和压力与石油管道基本相当。通过高功率水泵外加大容量水箱来实现模拟试验管道中水流速度为2m/s。根据以上要求选用水泵体积流量为60m3。如果要模拟天然气管道只需将水泵换为气泵,并保证空气流速与压力和天然气管道相当即可。模拟实验环境如图8所示。 图8 模拟实验环境 该管道仅模拟实际环境情况,用于考察机器人移动机构、内外通信和能量供给分系统的设计情况。探伤部分采用通过对无流体钢管来验证,钢管外径219mm,管壁厚t=7mm。 设计了一种适合圆形管道壁探伤蠕动式间歇前行柔性移动牵引机构。该机构中传动机构采用柔性丝杆和准直螺母配合提高过弯能力,丝杠由多节万向节串联而成,外侧刻有螺纹,该丝杠刚性较柔性弹簧轴好,能传递大的转矩。文中分析了该机构中行走部件行进中的拖曳牵引力,前后行走部件同轴性,机构过弯时通过性这些关键问题,分析和实验表明该移动牵引机构具有大的牵引力,在竖直管道中运行良好,具有良好的过弯性能、自主锁止在管道内不耗能的特点。该机器人牵引机构间歇前行过程中自主锁止在管道壁方便采用高效发电装置将流体动能转化为电能供给机器人动力,使得机器人能量自供给。在此机构研究的基础上,今后可尝试机器人前端增加采用传感检测及反馈的导向头机构,满足顺畅通过三通及T型管道的需求。2.3 机构过弯性分析

3 模拟实验环境

4 结语