高速超高速磨削用CFRP砂轮基体优化设计

2018-11-05朱鑫乐傅玉灿杨路张亮

朱鑫乐,傅玉灿,杨路,张亮

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

超高速磨削是指磨削速度150m/s以上的磨削工艺方法[1]。作为实现了现代材料技术、机械技术、光学技术及电子信息技术等先进技术高度集成的高速超高速磨削技术,改变了磨削工艺加工效率低的特点,实现了高效加工与精密加工的完美结合,对传统磨削工艺带来了革命性的变革[2-4]。

超高速磨削工艺技术实现的关键在于研发适用于高速超高速条件的磨削砂轮[5-6]。由于砂轮需要在超高的线速度下工作,对砂轮的静、动态性能提出了极高的要求。因此,具有高比强度、平衡等级、良好的耐磨性及阻尼特性,在航空航天等领域得到了广泛的关注。由于砂轮基体是砂轮的主要组成部分,砂轮基体材料的选择对超高速磨削有着重要的影响。

目前,砂轮基体通常采用铝合金和钢等金属材料,其具有低成本和良好的机械加工性能。但由于钢材料的高密度、低比强度和比模量的特点,钢基体砂轮在相同尺寸和结构条件下,受到较高的离心力作用,增加了机床主轴系统的负载,限制了磨削速度的进一步提高,且钢基体砂轮的径向变形和磨削过程中的振动过大,难以实现超精密加工。铝合金材料密度较低,但是由于其抗疲劳性和热稳定性能较差,铝合金基体砂轮亦不适用于高速超高速磨削。

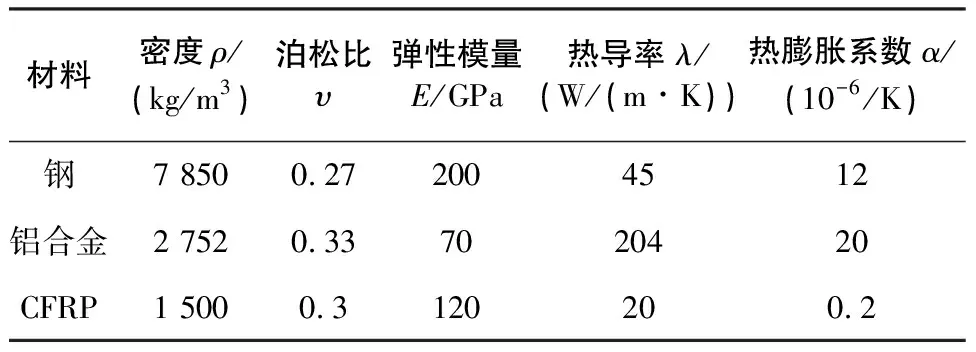

碳纤维增强复合材料CFRP是一种以树脂作为基体材料,碳纤维作为增强材料的复材,可通过调节材料中碳纤维的体积分数、纤维排布、使用高性能树脂材料等手段满足不同结构对材料性能的要求[7]。CFRP与金属材料材料属性见表1。相较于钢等金属材料,CFRP的密度较小,仅为钢的1/5,比强度和比模量较高,热膨胀系数较小。

表1 常用砂轮基体材料的材料属性[8]

近些年,对于CFRP砂轮的研究获得较大进展。傅玉灿、杨路等人[9-10]优化了节块数量和厚度,并比较了CFRP砂轮与金属基体砂轮的磨削性能。实验结果表明CFRP砂轮在应力、动态特性和热变形方面的优势。大下秀男[11]等人设计了多种采用CFRP基体的超硬磨料砂轮方案,并对其进行了分析研究。以降低CFRP砂轮制造成本为优化目的,提出了一种CFRP砂轮制备新方法,其核心为采用碳纤维布分层缠绕金属芯材砂轮基体结构。通过这种方法,不仅降低了CFRP砂轮的制造成本,并有效降低砂轮整体热变形,提高砂轮磨削性能。

尽管磨削速度可以达到200 m/s的超高速磨削用CFRP砂轮已经广泛应用在航空、航天及汽车工业的关键零件的高效精密加工之中,超高速磨削加工工艺却缺乏系统的分析和研究。为了进一步揭示CFRP砂轮在超高速磨削加工应用的优势,本文利用有限元软件,从砂轮应力、应变分布、模态及气动特性等方面进行仿真分析,对砂轮基体材料、截面形状及铺层方式进行了优化,设计面向适用于超高速磨削加工的CFRP砂轮。基于现有的实验条件,为了减轻质量并满足磨削速度的要求,砂轮的直径已被设计为240 mm。

1 砂轮基体结构分析

1.1 砂轮基体受力分析

在砂轮超高速磨削过程中,由超高速旋转所引起的离心力为影响砂轮性能的决定性负载,砂轮强度校核的主要内容是分析离心力所引起的应力、应变分布。

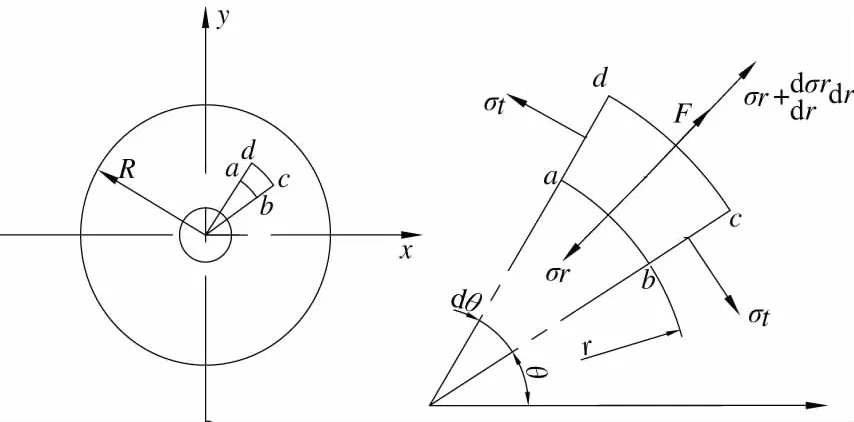

由于相较于砂轮外径,砂轮基体的厚度尺寸很小,在高速旋转中,砂轮基体的应力分量沿厚度均匀分布,且σz=0。当砂轮旋转的角速度不变时,砂轮基体仅受到径向离心力作用,固砂轮基体可视为轴对称平面应力问题。

如图1所示,对于砂轮基体,设基体内径与外径均无面力,即σr|r=a=0,σr|r=b=0,由此可得砂轮基体任一点r处的应力分量为[12]:

图1 砂轮基体的受力分析

(1)

(2)

(3)

(4)

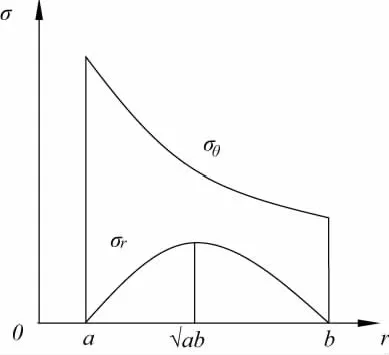

根据式(1)、式(2)可得砂轮任一点的径向应力与切向应力的大小,其应力分布如图2所示。从中可以分析得到,随着孔径比的增加,砂轮的切向应力逐渐下降。任一点的切向应力均远大于该点的径向应力,且切向应力的性质为拉应力,而切向应力的最大值出现在砂轮基体内孔处。这表明砂轮基体强度校核中,最重要的校核指标为抗拉强度。

图2 砂轮基体应力分布

1.2 砂轮基体气动特性分析

对于普通磨削速度下砂轮的空载风阻功率可以忽略不计。然而,在超高速磨削的条件下必须考虑空载风阻功率。超高速砂轮的空载风阻功率可以表示为[13]:

(5)

式中,Pa表示空载风阻功率,ρa表示空气密度,Ds表示砂轮外径,ns表示砂轮线速度。

根据式(5),空载风阻功率与磨削线速度有关。在超高速磨削条件下,砂轮基体与空气的摩擦会导致更大的功率损耗和湍流的急剧变化,增加了冷却的难度。一种降低空气摩擦损失功率的有效方法是选择一个合适的砂轮基体截面形状。本文采用有限元法分析砂轮的不同基体截面形状对砂轮应力分布、径向变形、气动特性和动态性能的影响。在仿真分析的基础上,对超高速磨削碳纤维砂轮机构的截面形状进行了优化。

2 砂轮基体材料选择

高速超高速砂轮的应力分布及径向变形受到砂轮基体材料的力学和物理性能的影响,砂轮基体材料应满足砂轮安全性和加工精度的要求,并拥有良好的环保和经济性。本节分析所采用的材料属性见表1。

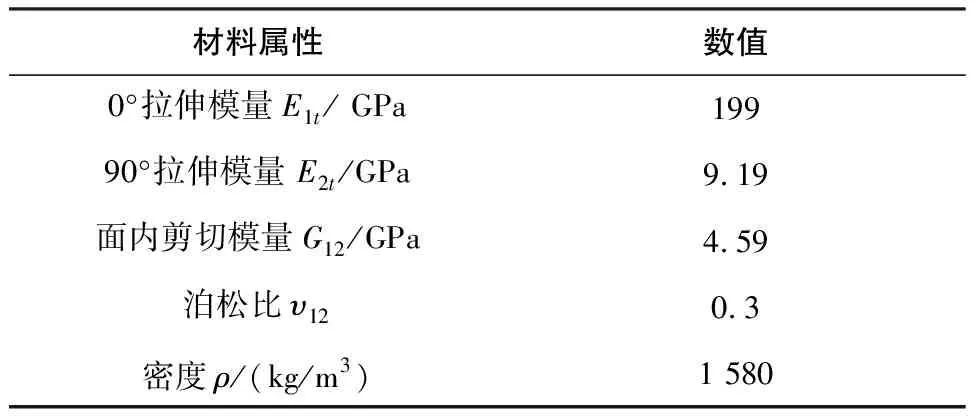

CFRP砂轮基体为由多层单向纤维材料模压而成,其中单向纤维预制体,也称为层,是碳纤维布轮体的基本单元,层压板由不同方向上形成的层组成。CFRP材料属性见表2。

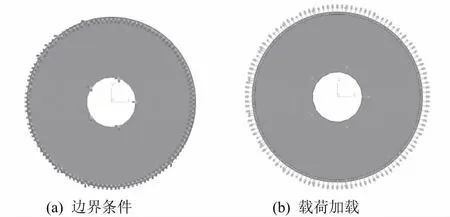

根据实际砂轮基体结构,施加边界条件及载荷如图3(a)所示。考虑到砂轮超高速旋转下,砂轮基体内孔处施加全自由度零位移约束。超高速旋转条件下,砂轮基体的主要载荷为旋转所产生的离心力,所以在砂轮基体上施加与80 m/s~200 m/s磨削线速度相对应的角速度以完成载荷加载,砂轮模型和载荷加载见图3(b)。

表2 M40/XY3621材料属性

图3 砂轮基体边界条件与载荷加载

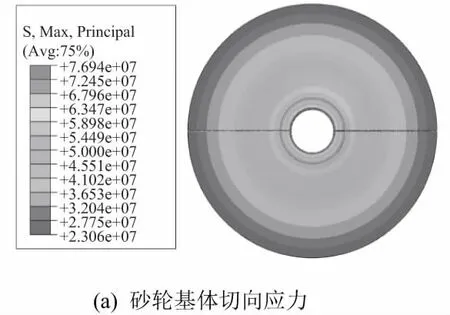

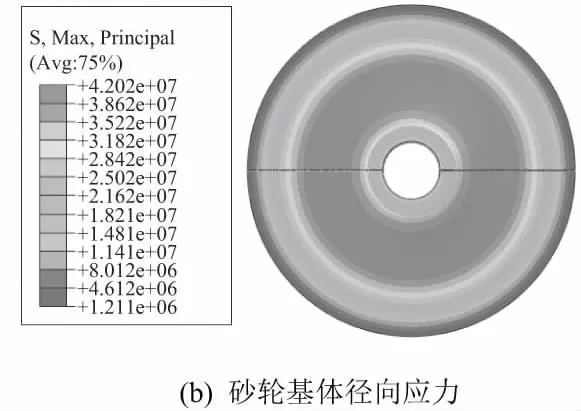

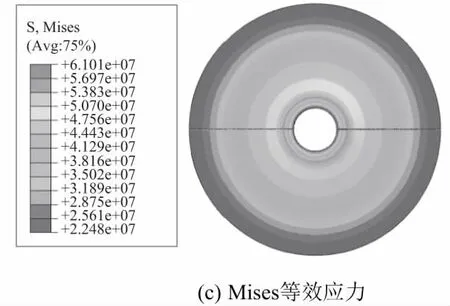

本文中采用径向应力及Mises等效应力来衡量砂轮基体强度。CFRP砂轮160 m/s线速度条件下砂轮基体应力分布仿真结果如图4所示。

图4 CFRP砂轮基体应力分布

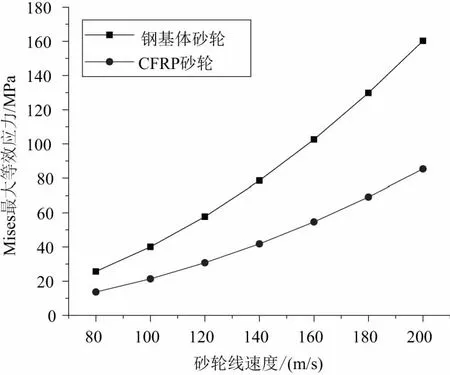

仿真结果(图4)表明,砂轮基体应力分布是由切向应力和径向应力综合作用结果,最大应力出现在砂轮内径处,并随着砂轮径向从内径到外圆逐渐减少。随着砂轮线速度提高,砂轮基体的最大等效应力逐渐增大。钢基体砂轮应力变化量远远大于CFRP砂轮,其最大等效应力为CFRP砂轮的1.87倍(见图5)。这是因为在一定的砂轮结构和线速度时,砂轮的最大等效应力主要受砂轮比模量影响,因此,密度仅为钢1/5的CFRP所制备的基体砂轮具有较好的机械强度和安全性。

图5 Mises等效应力与砂轮线速度的关系

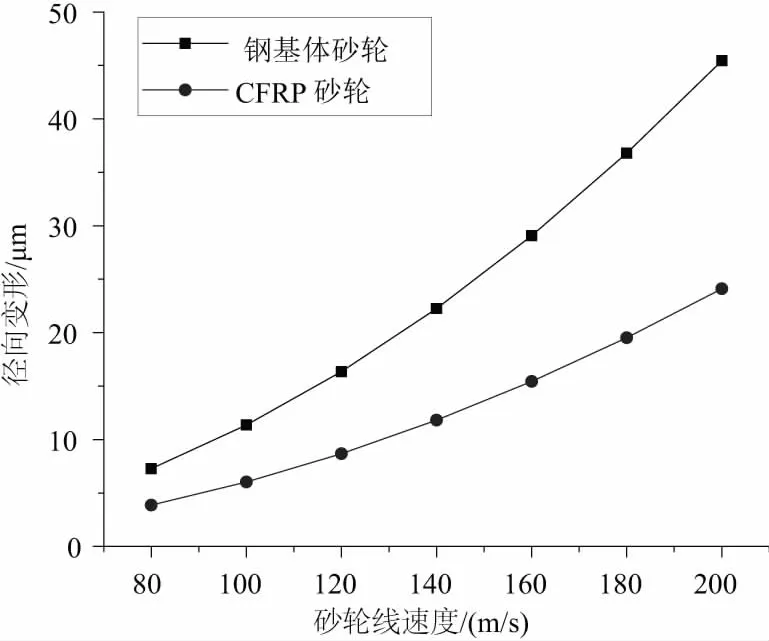

图6为不同基体材料砂轮径向变形随砂轮线速度的变化规律,从图6分析的结果可知,砂轮基体的径向变形随砂轮线速度的上升而增加,其中在相同的分析条件下,CFRP砂轮的径向变形比钢基体的低约45%。

图6 径向变形与砂轮线速度的关系

3 砂轮基体截面形状优化设计

对于具有一定厚度的砂轮,应力分量由内径向外径逐渐减小。因此,为了更好地利用材料性能,变截面砂轮基体在实际中有着广泛的应用。合理的截面形状的砂轮基体可以有效地提高加工精度,并减少超高速磨削和集中应力的径向位移,确保在超高速磨削砂轮的安全。本文中,以图7所示的4种砂轮基体截面形状为研究对象,优化设计砂轮结构。

图7 4种砂轮基体截面设计

3.1 应力分布与径向变形分析

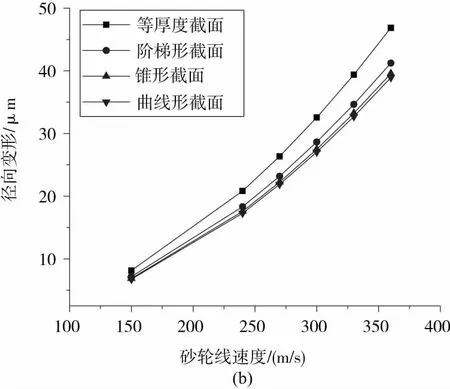

为了进一步降低砂轮旋转所产生的离心力所引起的径向变形,保证砂轮在超高速磨削加工条件下的安全性,基体材料选择采用高模量CFRP。根据图7所示的模型,将对应150 m/s~360 m/s磨削线速度相对的角速度加载于4种截面形状的砂轮基体上。Mises最大等效应力及径向变形变化趋势如图8所示。

图8 不同截面砂轮基体应力分布与径向变形

从图8中分析的结果可知,3种截面形状优化的CFRP砂轮基体的Mises最大等效应力明显小于等厚度砂轮基体。CFRP砂轮基体的径向变形随砂轮线速度的上升而增加,其中在相同的分析条件下,曲线形截面的CFRP砂轮基体具有最小的径向变形,其径向变形相较等厚度截面约降低了16.9%,相较阶梯形截面降低了5.6%。这是因为作用在砂轮基体上的离心力大小与砂轮基体截面形状的转动惯量有关,转动惯量较小的砂轮形状能有效降低由离心力引起的径向变形大小。

3.2 气动特性分析

一般情况下,在磨削加工速度较低时,砂轮外气体流场所引起的空载风阻功率可以忽略不计,但根据式(5),在超高速磨削条件下,砂轮的空载风阻功率将大幅度提高,并导致磨削温度的提高及主轴轴承的磨损,降低砂轮磨削性能及加工质量。

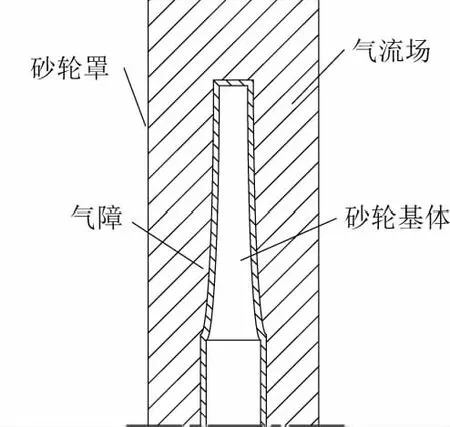

随着砂轮的高速旋转,砂轮外表面上的空气随着砂轮高速运动,形成空气隔层,即气障现象。特别是在磨削区,气障现象的出现,影响了磨削加工中冷却液的流量及砂轮外气体流场的分布[14]。为了仿真计算不同截面形状砂轮基体空载风阻功率,仿真模型在砂轮表面设置了厚度为2mm的气障层及外气体流场,并将气体流场运动负载加载到气障层,外流场气体的运动来自与气障的气体交换。砂轮外气体流场模型如图9所示。

图9 砂轮外气体流场模型

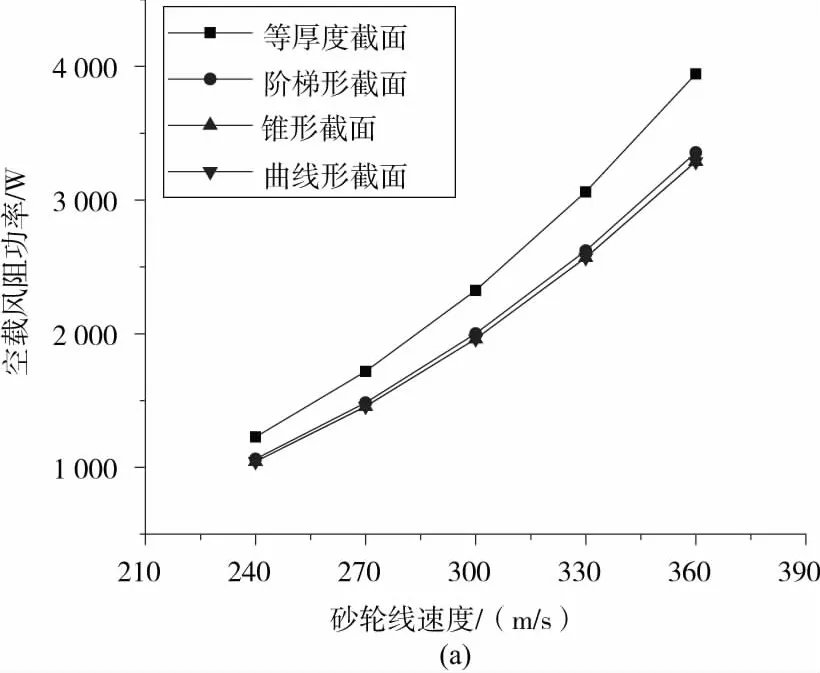

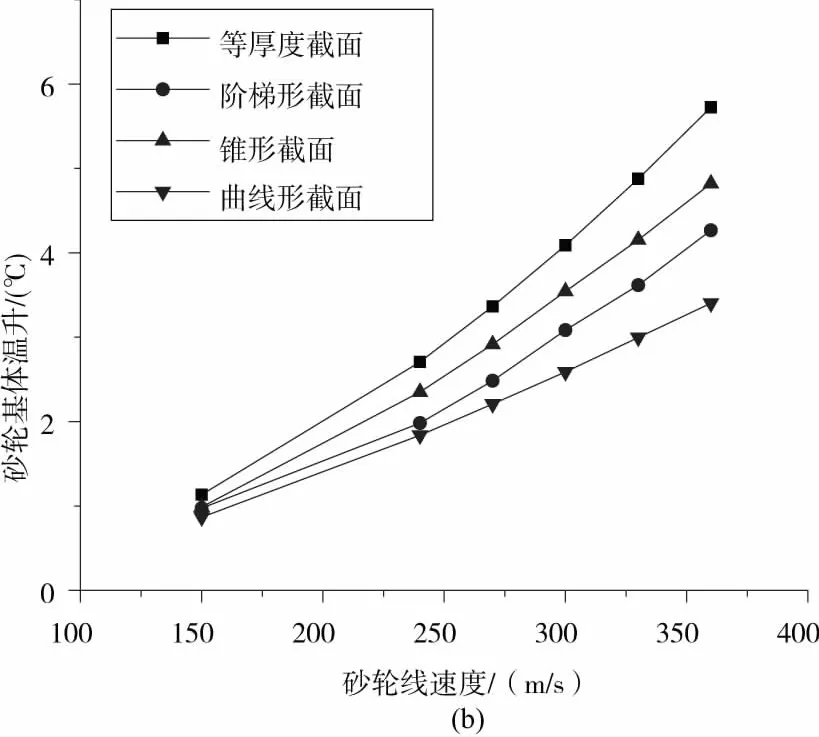

不同截面砂轮基体空载及温升变化趋势如图10所示。

图10 不同截面砂轮基体空载风阻与温升

从图中分析的结果可知,CFRP砂轮基体的空载风阻功率随砂轮线速度的上升而增加,仿真结果表明,在相同的分析条件下,截面形状经过优化设计的砂轮基体空载风阻功率及基体温升明显小于等厚度截面砂轮,其中曲线形截面CFRP砂轮基体具有最小的空载风阻功率,相较于等厚度截面砂轮基体空载风阻功率和温升分别降低了17%和24%。

3.3 固有频率分析

在高速和超高速磨削加工过程中,砂轮基体的动态特性对砂轮的安全性和可靠性有重要影响。本文中,主要通过仿真不同截面形状CFRP砂轮基体的固有频率分析砂轮基体的动态特性。由于固有频率为砂轮基体的固有属性,不受砂轮外部作用力的影响,小阻尼对固有频率的影响可以忽略不计。

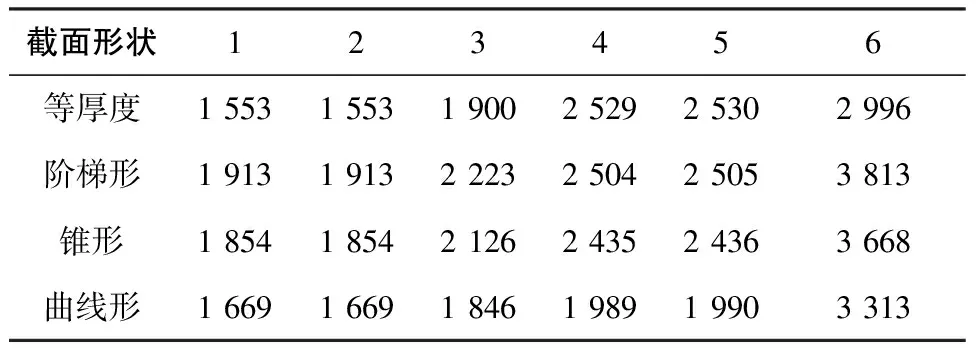

本文中,采用Lanczos方法分析不同截面形状砂轮基体的模态特性。相较于高阶模态的动态特性相比,低阶模态是影响砂轮动态特性的主要因素,所以这里只对变截面CFRP砂轮基体前6阶的模态分析数据。

模态分析结果的位移量代表着砂轮基体的任一点在某个固有频率上的相对振动量,其数值无法代表实际振动过程中的位移振动变化量,但反应了在此固有频率下的振动传导情况,在外界激励频率,尤其是机床主轴转速与砂轮的固有频率相近时,机械系统会出现共振现象。比较不同截面形状的CFRP砂轮基体的固有频率,结果如表3所示。

表3 不同截面砂轮基体固有频率 Hz

仿真结果(表3)表明,等厚度截面形状CFRP砂轮基体的第一阶固有频率为1 553.3 Hz,考虑到砂轮直径,可以计算出CFRP砂轮的第1阶临界转速为93 198 r/min。这说明CFRP砂轮的第1阶临界转速远高于机床主轴转速,可有效避免砂轮与机床的共振现象。相较于3种截面形状优化的砂轮基体,等厚度截面形状CFRP砂轮基体的固有频率较低,而阶梯形截面砂轮基体的固有频率最高,这意味着阶梯形截面CFRP砂轮在超高速磨削过程中具有更好的动态性能。

综合以上仿真结果所述,截面形状经过优化设计的CFRP砂轮基体在最大等效应力、径向变形、固有频率及气动特性均优于等厚度砂轮。考虑到机加工对CFRP纤维有损伤,会影响砂轮基体性能,又由于基体厚度较大,为得到内部质量和外形尺寸较高的制件,选择CFRP砂轮基体制备常采用模压工艺。而阶梯形截面形状砂轮基体在模压加工条件下尖锐拐角处会出现加工缺陷,对砂轮基体性能有很大影响。因此,在超高速磨削条件下的CFRP砂轮基体的最优截面形状是曲线形。

4 砂轮基体铺层方式

CFRP砂轮基体由单向碳纤维预制件与树脂基体组成,砂轮基体强度除了由组成材料性能及砂轮结构决定外,也因为单向纤维预制件的各向异性特点,由CFRP层合板中各单向纤维铺层铺设方向、铺设顺序、铺层总层数及各方向铺层数量比例决定。所以为提高超高速磨削条件下CFRP砂轮的磨削性能,有必要设计一种合适的纤维铺层方式[15]。

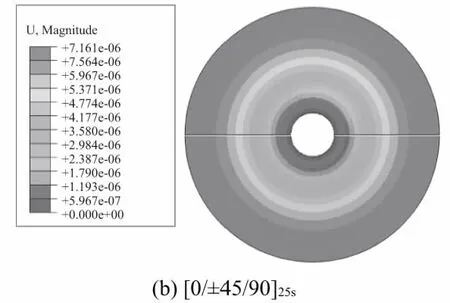

为降低CFRP砂轮基体制作工艺复杂度,尽可能达到各向同性,本文分析[0/90]50s,[0/±45/90]25s和[0/±30/±60/90]16s三种铺层方式,单向CFRP纤维层材料分层模型见图11。

图11 [0/±45/90]25s铺层方式

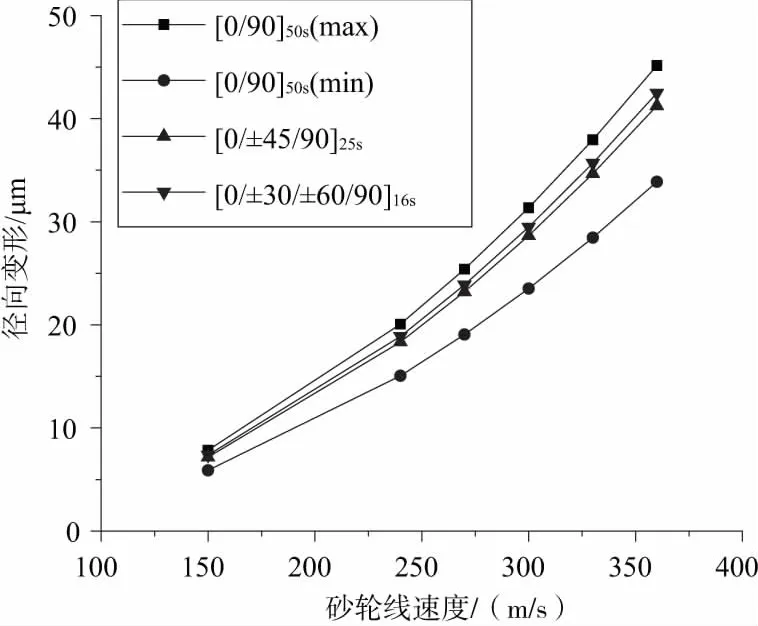

图12为不同铺层方式CFRP砂轮基体的径向变形分布图,从图中结果可知,[0/90]50s铺层方式砂轮基体外径的径向变形分布不均,这不仅不利于加工精度的提高,而且会导致节块与砂轮基体连接失效,严重影响砂轮的安全性。而[0/±45/90]25s与[0/±30/±60/90]16s铺层方式下,砂轮基体外圆的径向变形保持基本一致,这说明两种铺层角度下,CFRP砂轮基体可视为准各向同性。

图12 不同铺层砂轮基体应变分布

由图13数据可得,[0/90]50s铺层方式的砂轮基体径向变形极值差随着砂轮线速度提高而增大,而[0/±45/90]25s和[0/±30/±60/90]16s铺层方式的基体径向变形最大值较小,较[0/90]50s铺层方式的降低8.6%和5.9%。考虑到复杂铺层方式会增加砂轮的制造成本,在超高速磨削条件下的CFRP砂轮基体的最优铺层方式为[0/±45/90]25s。

图13 不同铺层砂轮基体径向变形

5 结语

本文采用有限元法对高速超高速磨削用CFRP砂轮结构进行了优化设计。仿真结果表明,相较于仅以减少最大应力为目的设计方法进一步分析砂轮的最大等效应力、径向变形、动态特性和气动性能的优化设计方法更有利于提高砂轮磨削性能和安全性。在有限元分析的基础上,对CFRP砂轮基体进行了优化。CFRP具有高比强度、高比模量特点,相较于钢基体砂轮最大等效应力和径向变形降低了46.5%和45%。截面形状优化的CFRP砂轮基体的应力、径向变形、空载风阻功率及基体温升明显小于等厚度截面砂轮,其中曲线形截面为最优选择。CFRP砂轮的第1阶临界转速为93 198 r/min,远高于机床主轴转速,可有效避免砂轮与机床的共振现象。[0/±45/90]25s铺层方式的砂轮基体径向变形最大值较小。最后在分析优化的基础上,完成了高速超高速磨削用CFRP砂轮基体设计。