亭子口水利枢纽升船机承船厢制作工艺

2018-11-02

(嘉陵江亭子口水利水电开发有限公司,四川 苍溪,628400)

嘉陵江亭子口水利枢纽升船机采用钢丝绳卷扬全平衡垂直提升型式,过船规模2×500t级。承船厢布置在由上、下闸首及塔柱构成的船厢室内,船厢室长(顺水流方向)128.4m,宽(垂直水流方向)18.6m。承船厢为钢质槽型薄壁结构,两端分别设一扇卧倒闸门,闸门处于关闭状态时,船厢内形成封闭水域,为通航船舶提供湿运过坝条件。承船厢由136根钢丝绳悬吊,并通过主提升机驱动,在船厢室内沿埋设在塔柱墙壁上的轨道竖直升降。船厢有效水域尺寸为116.0m×12.0m×2.5m(长×宽×水深),外形尺寸为128.0m×16.6m×9.0m(长×宽×厢头高),船厢结构、设备加厢内水体总重约6250t。

1 承船厢结构概况

亭子口升船机承船厢由厢体结构和船厢设备组成,厢体结构包括主体结构和附属结构,船厢设备包括各种功能的机械设备、电气控制和检测设备等。

(1)厢体结构:包括承船厢厢体、护舷、系缆装置、卧倒门门槽、检修门门槽、防撞装置导向槽、交通通道及栏杆、上锁定结构、电控设备室、液压设备机房、夹紧结构和顶紧结构等。

(2)船厢设备:包括船厢工作门、船厢检修门、防撞装置、夹紧机构、顶紧机构、间隙密封机构、船厢工作门启闭机、检修门启闭设备、间隙充泄水系统、船厢导向装置、均衡油缸装置、船厢液压系统、船厢供电设备、船厢消防及火灾报警设施、船厢通风除湿设备、船厢PLC控制子站设备、照明设备等。

2 承船厢的结构型式及分块原则

承船厢本体分为主纵梁分段、底铺板分段、船厢头、中部电气室四个部分,根据承船厢结构形式,结合现场情况及运输要求,船厢制作的分块原则如下:

(1)主纵梁分块数量尽量少,单块重量尽可能不大于50t,分缝避开最大应力处,且两侧主纵梁的分段线不得在同一横剖面上;

(2)底铺板及横梁沿横向划分,以每两跨为一运输、拼装单元。机舱底铺板整体拼装,船厢头按实际构造划分;

(3)船厢结构的具体分块方案,将根据运输条件及工地现场的实际吊运、安装条件等确定。

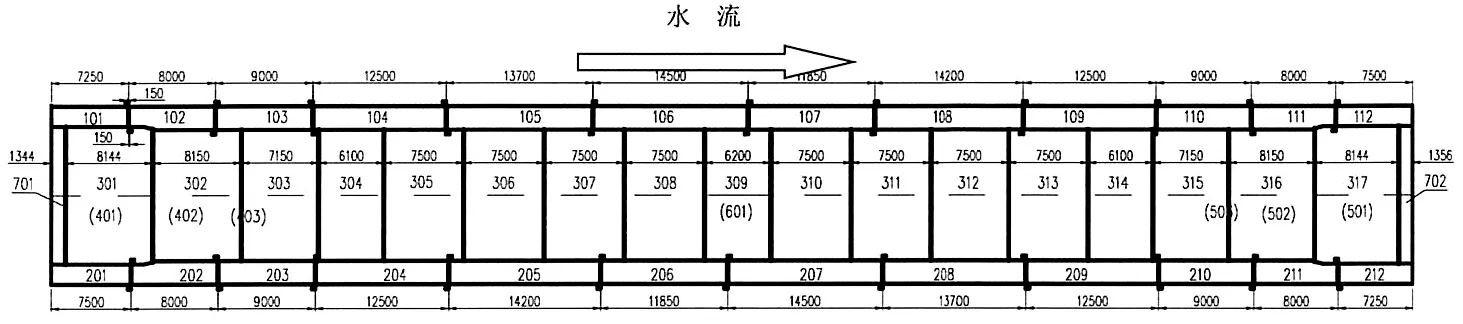

因此,承船厢两根主纵梁分为24个分段、底铺板17个分段、厢头结构8个分段、中部电气室铺板1个分段,共50个分段组成。分段后,两侧主纵梁的分段线相互错开250mm,断面的翼缘与腹板错开100mm;主纵梁与底铺板分段最小错缝550mm;主纵梁与横梁间最小错缝350mm,具体分段划分见图1。

图1 承船厢结构分段编号及示意

3 承船厢结构制作工艺控制措施

承船厢结构具有外形尺寸大,精度要求高,各部分的尺寸关联性强,结构复杂,部分结构件刚度大,焊缝内部质量要求高,焊接量大,焊接残余应力大,焊接变形复杂等特点。制作工艺控制要求如下:

(1)预变形的原则:承船厢预变形控制要求根据承船厢结构在提升平衡重钢丝绳、水体、平衡链、锁定、顶紧机构、夹紧机构及自重等载荷作用下将产生变形,承船厢结构设计过程中对各工况下承船厢整体结构变形进行分析,并保证刚度符合技术要求。制造和安装过程中,按设计分析计算的变形值提出承船厢结构预变形控制要求,在承船厢的制作、拼装过程中按该变形值对承船厢进行预变形制造和安装,从而满足运行过程中对承船厢变形的符合要求;

(2)分段制作和制作场预拼装尺寸控制充分考虑分节焊接收缩量、制作场内预拼装修整量以及预留工地焊缝收缩量。承船厢结构的外形尺寸大,采取分段制作时必须考虑分节焊接收缩量、制造场内预拼装修整量,同时还应预留工地焊缝收缩量;

(3)采用数控切割机下料,控制零件尺寸精度,控制部件拼焊尺寸精度和形位公差,预留反变形,补偿拼装焊接变形,制订合理焊接工艺,控制焊接变形,发生变形及时校正;

(4)进行合理的工序分解。通过小拼、中拼、大拼及总拼将大量的焊接工作进行分解,使每次的焊接能更多自由收缩,减少集中焊接相互影响的程度,也使更多的焊缝可以采用双面坡口,减少了焊缝熔敷金属量,降低了焊接热输入总量;

(5)优化焊接工艺,实时监测并及时调整焊接顺序。优化焊缝尺寸和坡口形式,厚板尽量采用双面坡口及窄间隙坡口,使焊接熔敷量减小,在焊接过程中,通过工件的多次翻转,以尽可能的减少焊接变形。另外,增加胎夹具约束控制构件变形。焊接过程中,通过实时监测变形及时调整焊接顺序,有效控制焊接变形;

(6)主纵梁尺寸高,宽度相对窄,采用卧式拼装,当主纵梁受场地限制分段制造时,应在分段制造的分节接口处的内、外腹板与上、下翼缘板之间的组合焊缝留300mm~500mm不焊,该处将在承船厢工厂预拼装或工地拼装时调整并焊接;

(7)承船厢外形尺寸大,各分段的尺寸关联性强,制造过程中,对分段拼装线、中心线、检查线进行刻划及复核,对焊接收缩及变形值进行测量,使焊接过程可控,分段制造完成后,必须对分段结构尺寸线进行检验控制。

4 承船厢制作工艺

4.1 准备工作

施工平台的准备。准备组拼平台,施工前对工装平台进行检验,平面度≤1mm/m2,对施工设备、工具、胎架进行准备,采用经纬仪及钢卷尺等测量工具,在胎具上刻划基准面、线、点,并经检验合格后,方能使用。

4.2 主纵梁制作工艺

承船厢的主纵梁为箱型梁结构,外形尺寸(长×宽×高)为128m×2.1m×8.5(9.0)m,截面尺寸见图2。主要包括上下翼板、内外腹板、中纵隔板、横隔板(护圈)、T型次梁、工型梁以及加筋板等部件。

主纵梁分段制作质量要求:根据主纵梁分段长度,在部件拼装时焊接收缩余量按0.5/1000mm预留。焊接后,除110(210)分段长度预留修割余量30mm~50mm外,其他主梁分段长度偏差0~+5mm;主纵梁高度偏差±4mm,并且相邻节的高度差控制在2mm以内;主纵梁宽度偏差±2mm。

4.2.1 下料及部件组装

(1)下料

上、下翼板和中纵隔板采用整板下料,腹板由4块钢板拼装焊接而成。T型梁、工型梁的零件下料拼焊校正完成后形成合格部件,内腹板上的加强T型梁和工型梁先拼焊在内腹板上形成大部件,其他横隔板与护圈拼焊成部件。

腹板对接缝坡口型式,采用对接接头,对称X型坡口,见图2的大样A和E;腹板与翼板组合焊缝坡口型式,采用T型接头,单V型坡口,见图2的大样B和C。

腹板对接缝为一类焊缝,板对接采用埋弧自动焊,焊丝:H08MnA、φ4mm,焊剂:HJ431,施焊时,由合格焊工按工艺焊接,背缝采用碳弧气刨进行清根,用砂轮修整无缺陷后,埋弧自动焊焊接。T型次梁、工型梁三类焊缝,采用埋弧自动焊。

(2)独立部件拼装

T型和工型部件——翼缘板、腹板,在专用胎模上拼装后,翼缘板加固,腹板对称双边焊,焊后校直;横隔板部件——横隔板、筋板,上胎模装配完成后进行焊接,焊后校平。

图2 主纵梁截面尺寸大样

4.2.2 主纵梁拼装

主纵梁拼装为保证焊接质量,设计专用拼装焊接胎架,采用卧式拼装,见图3。

拼装流程:拼装独立部件(T型、工型部件、横隔板部件)→外侧腹板平铺在平台上→拼装加强“T”“工”形梁→拼装上翼缘板(带加强肋)→拼装上隔板(带护圈)→装配中纵隔板(带加强肋)→拼装下隔板(带护圈)→加固→拼装内腹板(带加强肋)→拼装内部加强板→拼装下翼缘板(带加强肋)→焊接→检验。

外侧腹板铺在平台上,平台的平面度按1/1000mm控制,将腹板与平台加固,划线主纵梁中心线、长度线及定位线等基准线(主纵梁纵、横两个方向留有焊接收缩补偿量,保证焊后主纵梁分段尺寸)。

图3 主纵梁卧式拼装示意

4.2.3 主纵梁焊接

外形尺寸检验合格,并加固后,转入焊接工序。焊接过程中严格按焊接工艺对称焊接,对主纵梁尺寸和变形进行实时检测,并根据实测数据及时调整焊接顺序,控制焊接变形。

(1)焊接方法:梁内的焊缝采用CO2气体保护焊,外侧焊缝采用埋弧自动焊。

(2)焊前准备:将坡口两侧10mm~20mm范围内的铁锈、熔渣、油污、水迹等清除干净,焊丝在使用前清除铁锈、油污,焊剂在不低于260℃的烘干箱中干燥1h;在焊缝两端设引弧板和熄弧板。

(3)焊接原则:从中间向两端分散、先立焊后横焊的焊接原则。

(4)焊接顺序:焊接横隔板与上下翼板及中纵隔板组成的立缝→焊接加强筋与隔板、上下翼板的立焊→焊接隔板与外腹板的平角焊缝→焊接加强筋与外腹板的平角焊缝→焊接中纵隔板与外腹板的平角焊缝→焊接外腹板与上下翼板的内部焊缝(即图3中①和③)→焊接完成后,对主纵梁进行翻身(内腹板在平台上)→焊接加强筋与内腹板的平角焊缝→焊接中纵隔板与内腹板的平角焊缝→焊接内腹板与上下翼板的内部焊缝(即图3中②和④)→焊接梁外部的焊缝,焊接①和③,再焊接②和④焊缝。

4.2.4 主纵梁检验

焊缝检验合格后,进行局部矫正,翼板与腹板的组合缝②③④的变形不做强行矫正,但是①焊缝的变形一定要进行矫正,外腹板(吊耳位置)只能是向外侧偏斜。

检查尺寸合格后划出主纵梁分段中心线、水平腰线、节间对位线等,待承船厢制造场内预拼装。

4.3 底铺板制造工艺

底铺板共24个单元,单个铺板单元由面板、T型横梁(Π形横梁)、T型中纵梁、次梁(角钢)以及加强筋等组成。T型梁部件147个,Π形梁部件3个。

4.3.1 下料及部件组装

(1)下料

面板、T型梁、Π形梁单个零件下料、拼装、焊接、校正作为一个整部件参与分段拼装。次梁、加强筋下料、矫正后参与分段拼装。

(2)拼装独立部件

面板、T型梁、Π型梁为独立部件。T型、Π型部件——翼缘板、腹板,在专用胎模上拼装后,翼缘板加固,焊后在型钢矫正机上校直。

面板对接焊缝为一类焊缝,板厚10mm,采用埋弧自动焊,正反面各焊接一道。

T型梁、Π型梁的零件整板下料,其腹板与翼板的组合焊缝为二类,腹板开单面坡口,采用船形埋弧焊。

4.3.2 底铺板节段拼装

底铺板制作时采用倒拼装,在胎模平台上进行分段拼装。

节段拼装顺序:底铺板铺在弧台胎架上→划出各部件拼装线→吊装纵向次梁(角钢)初步定位→定位基准端,吊装第一根横梁→吊装第一中纵梁→吊装第二根横梁→吊装第二中纵梁→直到最后一根横梁→精确调整横梁、纵梁进行定位→装配横梁上筋板、次梁上筋板。

底铺板铺在弧台胎架上。拼接板、焊后探伤,将底铺板与弧台加固。

4.3.3 底铺板节段焊接

检验合格后整体焊接,严格按焊接工艺进行对称焊接,焊接过程中对底铺板分段尺寸进行实时检测,并根据实测数据及时调整焊接顺序,控制焊接变形。

(1)焊接方法:采用CO2气体保护焊。

(2)焊接原则:底铺板单元开焊前应进行加固,焊接采用从中间向两端对称分散焊接、先立焊后平焊的焊接原则。

(3)焊接顺序:焊接中纵梁与横梁腹板的立焊缝→焊接次梁与横梁腹板的立焊缝→焊接横梁腹板上筋板、次梁上加筋板立焊缝→焊接中纵梁翼板与横梁翼板的对接焊缝,不开坡口,中纵梁翼板短出6mm~8mm作间隙,贴陶瓷垫板单面焊双面成形→焊接中纵梁腹板与面板的平角焊缝→焊接横梁腹板与面板的平角焊缝→焊接次梁、加筋板与面板的平角焊缝。

5 船厢场内预拼装

船厢分段制造并检验合格后,在制造厂进行预拼装。图4为图1剖视。

图4 船厢局部剖视

5.1 船厢结构预拼装的目的

(1)检验各个船厢分段的制造质量和接口尺寸;

(2)确定并切割分段余量;

(3)检验承船厢整体外形尺寸;

(4)确定船厢设备安装尺寸和吊耳孔加工尺寸。

5.2 拼装准备

(1)在总拼装场地进行整体放样,三条纵向中心线和三条横向中心线作为检验测量标准;

(2)搭设平台,要求支撑平台牢固可靠。根据预变形原则计算数据,平台两端比中间段高度差70mm(±2mm),检验合格后,进行船厢整体拼装。

5.3 船厢总拼装顺序

(1)船厢拼装采取递推的方式进行拼装。在搭设的拼装平台上先将主纵梁101与102节段拼装成整体,调整、检查、固定;

(2)分别将厢头机房底铺板401、402、403节段与已拼装完成的101、102节段进行拼装,调整、检查、固定,合格后进行下一步拼装;

(3)进行船厢厢头701节段的吊装,调整、检查、固定,合格后进行下一步拼装;

(4)在拼装完成的401、402、403面板上搭设支撑,搭设完成后,进行301、302节段的吊装,调整、检查、固定,合格后进行下一步拼装;

(5)分别将主纵梁201、202节段进行吊装,调整、检查、固定,合格后进行下一步拼装;

(6)后续拼装顺序按分段依次进行,拼装步骤重复上述(1)~(5):主纵梁(左侧)

-底铺板-主纵梁(右侧),调整、检查、固定后,合格进行下一步拼装,直至最后一个厢头拼装完成;

(7)整体拼装完成后,进行整体尺寸的检查,验收合格后,完成预组装;

(8)船厢总拼合格后,节间设置可靠的定位装置,主梁设置4~5对定位块,底铺板的定位块设置5~7个在每节水流方向的尾端;底铺板与主纵梁连接部位的定位块设置在主梁腹板上;

(9)检验合格后,做好各标示和安装定位线,并将定位块焊接牢固。拆分后转防腐。

6 结语

亭子口升船机承船厢在制作过程中,通过严格控制各施工工序的工艺,特别是通过控制焊接变形和预变形等手段,使承船厢制造质量完全满足相关质量验收规范及合同技术条款的技术要求,为后续同类型船厢制造提供了可借鉴的施工方法。