退火参数对p-Si与Ti/Pt/Au欧姆接触的影响*

2018-11-02林立娜杨娇燕李奇思

林立娜,梁 庭,赵 丹,杨娇燕,李奇思,雷 程

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国防科技重点实验室,太原 030051)

绝缘体上的硅SOI(Silicon on Insulator)高温压力传感器是一种新型的半导体高温压力传感器,有灵敏度高,耐高温,稳定性好等优点[1],能够解决石油、汽车、航空航天等领域对高温压力传感器的迫切要求[2]。

SOI高温压力传感器用顶层硅制作压敏电阻,在工作时受到压力其阻值发生变化从而导致输出电压变化,而电信号的传输与测量需要金属电极引出,再与外界进行电连接,这就不可避免地出现金属和半导体的接触问题。金属与半导体的接触分为两类,肖特基接触与欧姆接触[3]。理想的欧姆接触是指,当金属与半导体通过一定条件接触在一起时,交界处没有势垒的存在,表现出低阻特性,类似纯电阻,伏安特性曲线呈线性[4]。一般情况下,当金属接触到半导体后,半导体的一侧在界面处会形成新的势垒,即肖特基势垒,它具有整流作用[5]。通常在金属电极引线制作之前,我们会使用半导体表面重掺杂以及掺杂后的退火激活工艺来处理样品,此时在同等势垒高度的情况下隧道厚度会变窄,容易发生隧穿,而达到良好的欧姆接触[6-7]。在半导体上溅射金属后,需要通过退火工艺来进一步释放电极引线的寄生应力、增加其延展性和韧性,同时使顶层硅表面与金属之间形成合金点,降低欧姆接触电阻[8]。退火作为一种常用热处理工艺,可以使金属半导体接触界面互相扩散[9],促成匹配金属半导体的接触。理想的欧姆接触对半导体器件的影响很小,这对提高SOI高温压力传感器的灵敏度与稳定性具有重要意义。

陈存礼等研究了Al_Si接触的快速热退火,适用于常温下的传感器[10];于宗光等人研究的基于Ti_Pt_Au欧姆接触金属系统的HEMT器件,适应于InP材料[11],目前很少研究适应于高温环境下的p-Si与Ti/Pt/Au金属系统的欧姆接触。本文主要研究的针对SOI高温压力传感器电气互连的问题,分析了退火参数对p-Si与Ti/Pt/Au欧姆接触性能的影响。

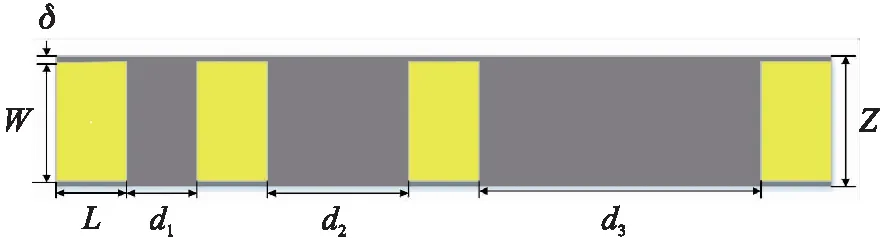

图1 SOI高温压力芯片图

1 实验内容

本实验采用自制的SOI高温压力传感器芯片,如图1所示。芯片以硅薄膜作为敏感结构,在方形膜表面边缘处制作4个半导体压敏电阻,通过金属引线引出并连接组成惠斯通电桥。对于金属钛来说,N型硅更易形成欧姆接触。但是在相同的掺杂浓度下,P型掺杂的压阻系数要大于N型掺杂的压阻系数,为获得器件最大灵敏度,选用P型硅制作压敏电阻。首先,在SIMOX技术SOI晶圆的基础上注入硼离子,使SOI顶层硅变成P型掺杂,然后刻蚀电阻条,重掺杂制作欧姆接触区。当P型Si表面浓度大于1019cm-3时,才具有比较小的比接触电阻。由于离子注入相对于扩散工艺横向效应小,结深易控制,重掺杂选择离子注入的方式,注入硼的浓度约为1×1019cm-3,根据工程经验和注入浓度确定结深为1.5 μm。注入后退火1 000 ℃,0.5 h。在制作金属引线时,一般选择功函数与半导体材料相同或者相似的金属。为了避免光刻误差和退火中横向扩散对电阻阻值的影响,我们在传感器欧姆接触区和金属连接区留下5 μm的冗余。金(Au)是常用电极金属材料,具有良好的高温特性,易于制作高温器件的电极引线。但为提高Au与衬底之间的粘附性,添加钛(Ti)为过渡层。另外,在高温环境下,Au是快扩散杂质,合金退火时,Au很容易扩散到P-N结内,使结特性破坏,影响欧姆接触电气性能,因此选用铂(Pt)为阻挡层金属进行隔离[12]。

欧姆接触的制备需要极度洁净的半导体表面,表面清洗是通过物理作用及化学反应破坏沾污物质与表面的作用力,以达到消除杂质污染清洁表面的作用[13-14]。制作金属引线前的清洗处理:在120 ℃下浓H2SO4∶H2O2=3∶1的溶液清洗15 min,去除样品表面有机物;BOE(HF∶NH4F=1∶20)漂洗15 s,去除表面氧化层,防止氧化层阻挡金属与硅的连接。金属引线制作过程:光刻金属图形,依次溅射Ti(80 nm)、Pt(60 nm)、Au(300 nm),剥离得到金属引线与金属电极。

半导体溅射金属后需要进行退火工艺,退火工艺的参数直接影响欧姆接触的电阻。对欧姆接触的质量进行评价,一般用比接触电阻率表征,传输线模型是一种测试比接触电阻率常用的方法[15-16]。如图2所示为SOI压力传感器在测试区的传输线模型的示意图,在宽度为Y的半导体表面(Y=W+2δ),有一系列长度L、宽度W的金属电极,且金属电极之间的间距逐渐增加,间距为dn。半导体表面相邻两个金属电极之间的电阻如式(1)[17]。其中Rt为两个金属电极之间的总电阻,Rc为金属与半导体之间的接触电阻,Rs为欧姆接触之间半导体的方阻。

(1)

W=200 μm,L=100 μm,Y=210 μm,δ=5 μm,d1=100 μm,d2=200 μm,d3=400 μm图2 传输线模型

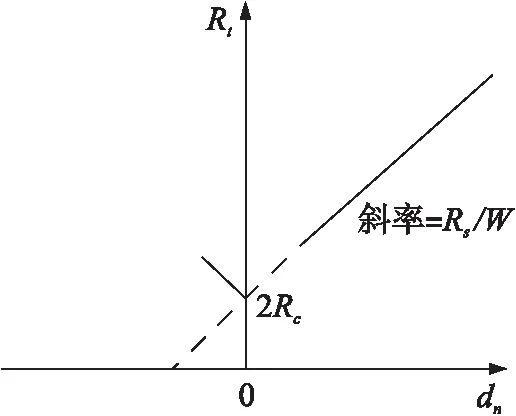

在理想情况下,Rt-dn曲线为一条直线,可根据作图法求出接触电阻Rc。如图3所示为电阻Rt与金属电极间距dn的变化曲线。代入式(2)可得到比接触电阻率ρc[16]。

(2)

图3 Rt与dn的变化曲线

本实验采用型号为OTF-1200X-4-RTP的退火炉在真空环境下进行退火实验。该退火炉最高温度为1 100 ℃,加热区长度为300 mm,恒温区长度为100 mm,稳态温度稳定性为±5 ℃,加热元件是8根红外灯管。分别在不同的时间和温度下,对实验芯片进行欧姆接触退火。可以通过压敏电阻两端的电极引线测试压敏电阻的I-V曲线是否呈线性,电阻值是否符合预期值来评估退火工艺的效果。退火后芯片的表面形貌采用场发射扫描电镜进行观察,退火成功后对测试区的传输线模型进行测试,同时通过高低温探针台对成功的样品进行高温实验测试。

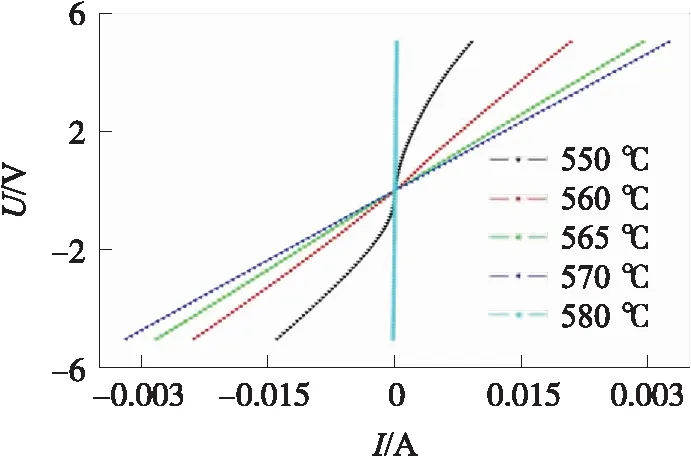

图4 不同退火温度下的I-V曲线

2 结果与讨论

2.1 退火温度对欧姆接触的影响

2.1.1 退火温度对电阻阻值的影响

在真空退火炉中对样品进行不同温度(550 ℃,560 ℃,565 ℃,570 ℃,580 ℃)的退火处理,相应的退火时间固定为80 min。图4为不同退火温度下的I-V曲线。欧姆接触退火前的离子注入通过引入杂质的方式降低费米能级,可以促进欧姆接触的形成;注入后的退火可以修复离子注入过程造成的晶格损伤,使得注入的杂质转入晶格点替代位,消除损伤,使杂质再分布,被激活。但退火前,测到的I-V曲线近似垂直于X轴,说明退火前金属与硅未连接,是断裂的,即离子注入后顶层硅的掺杂浓度不够高,没有使顶层硅与金属形成欧姆接触,对于离子注入B(硼)掺杂形成的P型硅的杂质浓度很难达到 1×1019cm-3,即使掺杂达到 1×1019cm-3,也很难使所注入的杂质全部激活,所以欧姆接触退火是必要的且有效形成欧姆接触的工艺。退火温度为550 ℃时,I-V曲线呈现“S”型,表现出明显的整流作用,为肖特基接触。升温到560 ℃时,I-V曲线接近直线。随着温度继续升高,565 ℃和570 ℃的样品的I-V曲线呈线性,说明温度为565 ℃时已经形成欧姆接触。

由图4可知570 ℃的I-V曲线斜率比565 ℃时的小,即退火温度为570 ℃时比565 ℃电阻小。当温度为570 ℃时,电阻值是1.69 kΩ,符合设计值。再升温到580 ℃时,I-V曲线与退火前情况相同,主要原因可能是连接的金属引线由于温度太高已经断裂,说明退火温度不能过高。通过测试样品的金属引线I-V曲线,验证引线电阻无限大,但此时压敏电阻值是1.6 kΩ,说明只有金属引线被破坏。(在未退火或退火温度小于570 ℃时,测试的金属引线值为9 Ω)。随着温度的升高,I-V曲线由肖特基特性变为欧姆接触特性,分析认为可能的原因:一方面由于温度升高会使平均热能kT增加,使得空穴所处能级越来越远离费米能级,而空穴越远离费米能级,所需穿过的势垒厚度就越小,隧穿概率越大;另一方面是由于温度升高,Si材料的禁带宽Eg减小,导致势垒高度和势垒厚度减小,也使得空穴的隧穿概率增大。

2.1.2 退火温度对接触表面形貌的影响

图5中给出了退火前,550 ℃,560 ℃,565 ℃,570 ℃,580 ℃退火后样品得接触表面放大3 500倍的SEM照片,相应的退火时间固定为80 min。可以观察到退火前接触表面平整光滑、致密性好。经过不同温度的退火,接触表面形态产生很大的差异。550 ℃退火后的样品表面形貌比较平整均匀;560 ℃退火后的样品表面则出现较为明显的聚球现象,说明金属之间以及金属与硅之间开始发生互扩散;565 ℃退火后的样品表面有小颗粒且出现融合现象,说明金属之间以及金属与硅之间的互扩散增强;570 ℃退火后的样品表面融合现象扩展到整个表面,且测到的压敏电阻阻值小,这可能是因为退火温度为570 ℃时,金属与硅之间发生更充分的反应,金属钛与P型硅发生的互扩散程度达到了可以形成欧姆接触的程度,从而获得更低的电阻值,说明这一温度是最佳的热处理温度;580 ℃退火后的样品表面出现裂纹,致密性下降,这可能是退火温度太高,硅被溶解且穿透到金属层上,在界面的某些缺陷处因硅的溶解形成蚀坑,金属沉淀到这些蚀坑从而出现了金属表面出现裂纹现象。

2.2 退火时间对欧姆接触的影响

2.2.1 退火时间对电阻阻值的影响

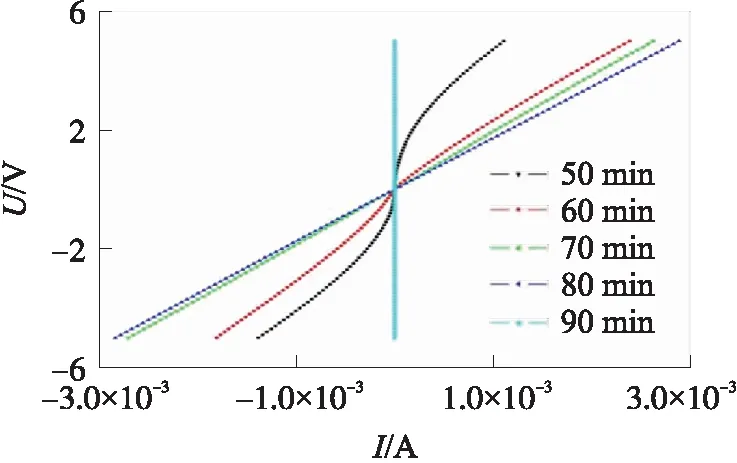

对样品在570 ℃下进行不同时间的退火处理,退火时间分别是50 min,60 min,70 min,80 min,90 min。图6为不同退火时间下的I-V曲线。

图6 不同退火时间下的I-V曲线

当退火时间为50 min时,I-V曲线表现为“S”型,即为肖特基接触,原因可能是退火时间太短,金属Ti与p-Si互相扩散运动缓慢且合金反应较小,使金属与半导体界面的势垒高度没有降低到可以顺利形成欧姆接触的程度。当退火时间增加为60 min时,I-V曲线接近直线,说明Ti与p-Si互相扩散运动增强且合金反应程度增加,有效地降低了金属与半导体界面的势垒高度。当退火时间为70 min时,I-V曲线呈现线性,说明Ti/Pt/Au金属系统在70 min就已经合金化,且形成了欧姆接触。在80 min时I-V曲线呈现线性且斜率比70 min时小,即退火80 min后样品阻值比退火70 min后的小,且电阻值符合设计值,说明退火80 min要比退火70 min形成的欧姆接触好。延长退火时间为90 min时,I-V曲线与X轴近似垂直,说明电阻无限大,原因可能是表面金属结构已经被破坏,退火时间不宜太久。同时验证金属引线I-V曲线,证明只有金属引线被破坏。对于Si半导体材料而言,Ti是有反应活性的金属,合金时会与半导体发生融合。这种融合是不确定的,在低掺杂浓度的N型硅中,Ti与硅接触通常仍表现为肖特基接触,但在以B作为掺杂杂质形成的高浓度p型硅中却起到了降低势垒高度的作用,使得欧姆接触能够顺利完成,通过退火使得金属与半导体接触界面互扩散,促成匹配金属半导体的接触,也可能生成合金过渡层 Ti-Si。高温下,Si与Ti有一定的互扩散,Ti与Pt有一定的互扩散,Pt会阻挡Au的扩散,使得欧姆接触有一定的热稳定性。因此,电极与半导体电阻的接触界面变得模糊,具有良好匹配的Au与p-Si材料接触,促成欧姆接触的形成。

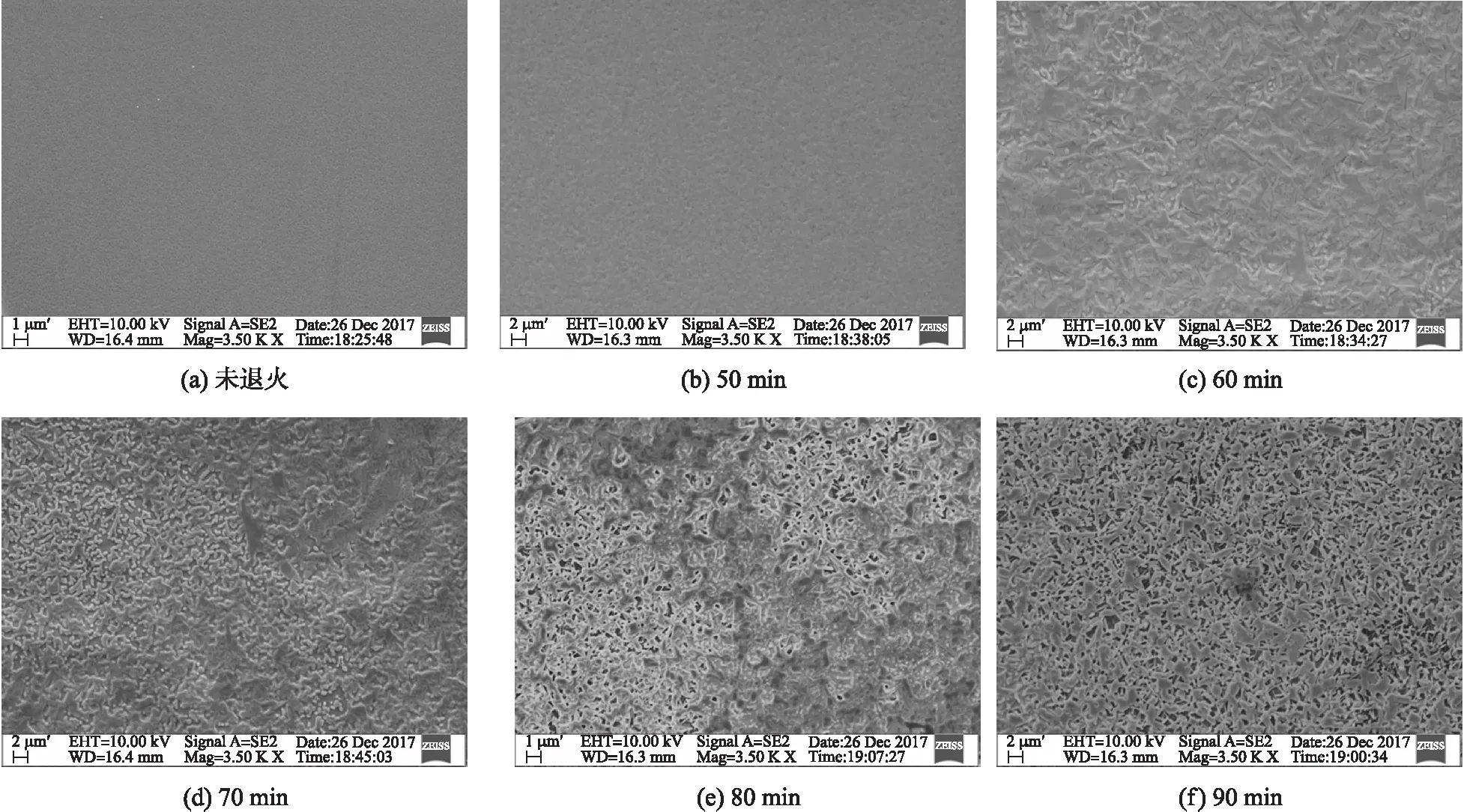

图7 不同退火时间下接触表面的SEM图

2.2.2 退火时间对欧姆接触表面形貌的影响

图7中给出了未退火样品,退火50 min,60 min,70 min,80 min,90 min后样品接触表面放大 3 500 倍的SEM图,相应的退火温度固定为570 ℃。

由图7可知,样品经过退火工艺后,表面形貌发生了变化。退火前,样品表面致密性好,表面平整光滑;退火50 min后的样品表面相对比较平整均匀,说明金属之间以及金属与Si之间反应小,对表面形貌影响小;继续增加时间到60 min后表面组织结构开始出现小颗粒和聚团现象,说明金属之间反应程度以及金属与Si互相扩散运动增强,但未达到完全反应就开始降温以至于未形成欧姆接触;70 min时接触表面出现融合现象,说明金属之间反应充分,金属与Si的互相扩散程度达到了形成欧姆接触的程度;80 min时融合现象明显且测到的电阻阻值小,说明此条件下金属已经发生了充分的反应且形成了合金点;时间上升到90 min后表面开始出现出现裂纹,其原因与退火温度过高时相同,说明退火时间不能太长。

2.3 传输线模型结果测试

在测试区,通过传输线模型的测试方法,计算出在570 ℃,80 min时,比接触电阻率ρc为7.76×10-5Ω·cm2,说明在此退火条件下形成了较好的比接触电阻率。

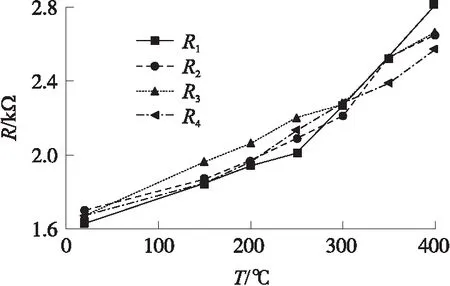

2.4 高温实验测试

对退火成功的样品的4个电阻进行高温测试。本实验由Lake Shore CRX-6.5K高低温探针台提供真空和升温环境,该设备的温度范围是-253 ℃~400 ℃。本测试从室温加热到400 ℃,采用KEITHLEY 4200-SCS半导体分析仪分别在常温,150 ℃,200 ℃,300 ℃,400 ℃测I-V曲线。由测试结果可知各电阻在不同温度下的I-V曲线仍保持线性状态,说明高温对样品没有形成破坏且有较好的热稳定性,则该传感器可以在这个温度范围内使用,同时记录电阻值并拟合成如图8曲线。

图8 不同温度下的电阻阻值

由图8可知,4个电阻的阻值随温度升高而升高,但其阻值变化较小。分析主要原因是温度变化使电阻率发生变化,从而导致电阻值发生变化。对于杂质半导体,电阻率由杂质电离和本征激发两个因素影响,同时存在电离杂质散射和晶格散射两种散射机构,因而电阻率随温度的变化关系比较复杂。本实验温度从室温上升到400 ℃,杂质电离为主要影响因素,本征激发还不是十分显著,载流子基本不随温度变化,晶格振动散射成为主要影响因素,迁移率随温度升高而降低,所以电阻率随温度升高而增大,即电阻随温度升高而增大。

3 结论

为了使Ti/Pt/Au与P型掺杂的器件层硅表面形成性能良好的欧姆接触,本文研究了不同退火时间和不同退火温度对电阻以及接触表面形貌的影响,并且对退火的条件进行了优化,使I-V曲线呈线性,电阻符合设计值。研究结果表明,退火温度在570 ℃,时间在80 min时,可获得良好的欧姆接触,退火温度太高或者退火时间太久都会破坏金属引线。最后测试退火成功的样品的传输线模型,得到了比较小的比接触电阻率,同时对退火成功的样品进行高温测试说明得到了比较好的欧姆接触,且在400 ℃以下稳定性好。