带观测器的FOC算法在电池散热风扇驱动器中的设计与应用

2018-11-02任金波胡冰乐施火结

任金波,胡冰乐,张 翔,施火结

(1.福建农林大学 机电工程学院,福州 350002;2.重庆大学 机械工程学院,重庆 400044)

0 引言

新能源汽车电池在大电流工作或充电的过程中会因蓄电池的内阻而产生大量的热能,从而引起蓄电池温度快速升高和电解液的汽化,如不对其进行强制散热,温度过高后可能导致蓄电池爆炸而产生危险。受布置空间和整车质心位置的限制,蓄电池无法布置在前舱通风处以充分利用汽车行驶过程中的空气流进行散热,在充电过程中,也缺少流动空气带走大量热量,因此需要采用散热风扇进行强制散热以抑制蓄电池在汽车行驶或充电过程中的温升[1]。永磁同步电机(PMSM)具有电磁兼容性好、体积小、噪声小、可靠性高、寿命长、效率高和工作转速高等优点、且能克服无刷电机存在的转矩脉动问题,常被采用作为电池散热风扇的驱动电机。PMSM控制技术是一个复杂的工程问题,主要分为矢量控制(Field Orientation Control,FOC)技术和直接转矩控制(Direct Torque Control,DTC)技术[2,3]。FOC具有良好的中、低速性能,虽然其转速及扭矩的瞬态响应较慢,但其目标转速和扭矩的响应时间可以通过算法改进;DTC虽然具有瞬态响应良好、受电机参数变化影响小等优点,但其起动和低速性能差,电流和转矩有很大的脉动。由于带观测器的FOC算法对电机的控制更准确,电机模型对实际电机的参数更不敏感,能适应电机负荷的突变工况,因而本文采用带观测器的FOC控制算法对电池散热风扇PMSM驱动器进行设计。

1 带观测器的FOC算法模型

1.1 FOC算法框图

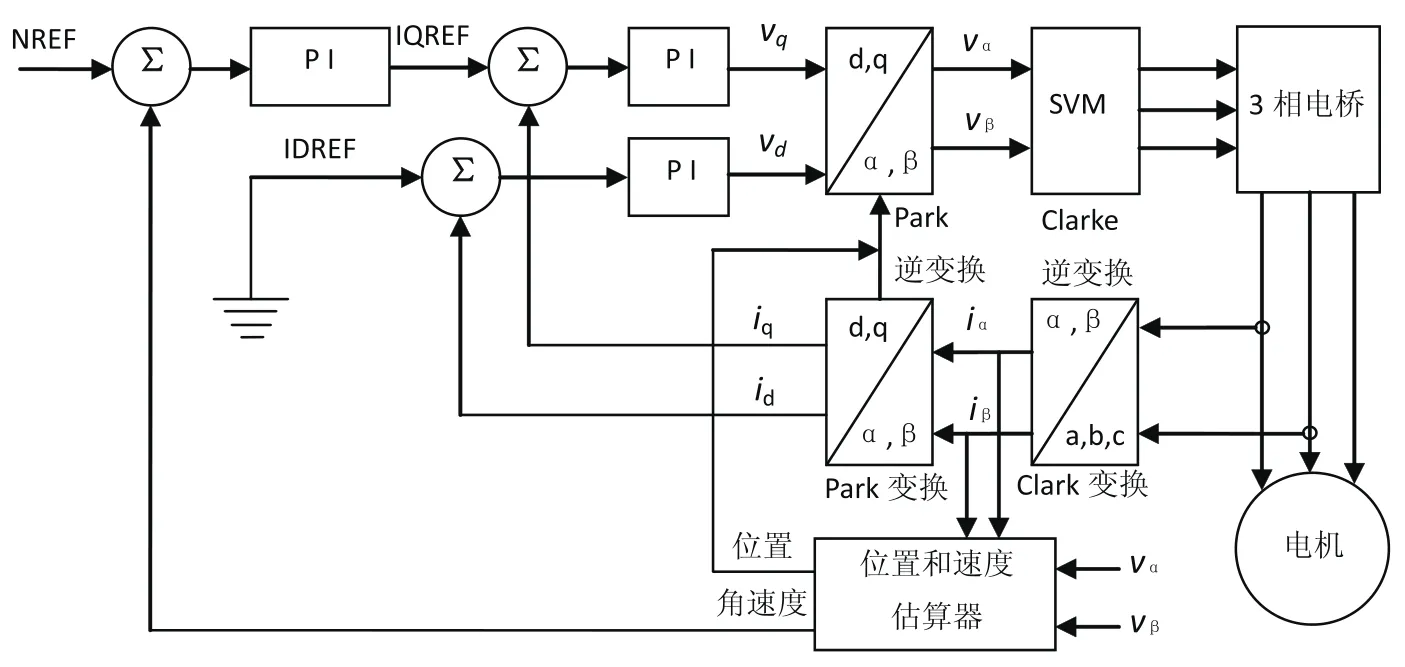

电机驱动器采用带状态观测器的磁场定向矢量控制技术(FOC算法)。FOC算法的框图如图1所示[4~6]。

图1 FOC算法框图

1.2 FOC算法数学模型

如图1所示,系统通过Clarke变换将电机的三相电流变换为定子坐标系下的两相电流,Clarke变换如式(1)所示:

式(1)中: iα、iβ为定子坐标系下两相电流,ia、ib为电机三相绕组中A相和B相的工作电流。

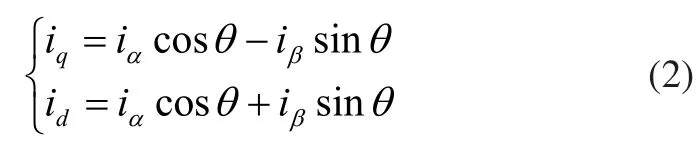

将iα和iβ经Park变换转换为转子坐标系下的电机交直轴工作电流iq和id,Park变换如式(2)所示:

式(2)中,θ为转子的位置角度。

控制器根据设置的目标转速,并由速度PI控制所产生的目标交轴电流,将目标交轴电流和经Park变换得到的电机工作实际交轴电流送给PI控制器计算得到转子坐标系下的交轴控制电压vq;将直轴目标电流和经Park变换得到的电机工作实际直轴电流送给PI控制器计算得到转子坐标系下的直轴控制电压vd;通过观测器计算电机转子的负角速度,并对电机模型进行修正,根据角速度估算电机转子的下一工作位置,将vd、vq和估算的转子位置θ按式(3)进行Park逆变换,得到定子坐标系下的两相控制电压vα和vβ。

将定子坐标系的两相控制电压vα和vβ按式(4)进行Clarke逆变换转换为定子坐标下三个绕组的三相正弦控制信号:

将计算所得的定子线组控制信号转变为控制三相H桥6个功率器件的开关控制信号,实现对定子三相绕组工作电流的控制。

1.3 电池散热风扇电机模型

电池散热风扇电机模型依据式(5)估算电机转子坐标系下的交直轴控制电压vqs和vds:

式(5)中:rs为绕组电阻,Ls为绕组电感,ω为电机角速度,λ、φ为磁链。

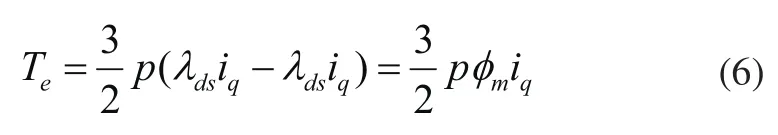

电机的估算力矩Te为:

式(6)中:p为电机极对数。

将PMSM的电压方程变换到α、β坐标系,并把a轴定位在α轴上得式(7)、式(8):

把磁链方程式(8)代入电压方程得:

将式(9)变换后得到电机模型的状态方程:

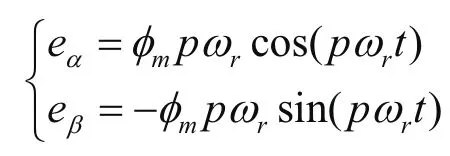

简化方程,引入两个新的状态变量,分别为α轴和β轴的反感应电动势:

假设机械变量相对于电变量变化缓慢得多,则式(10)可简化为式(11):

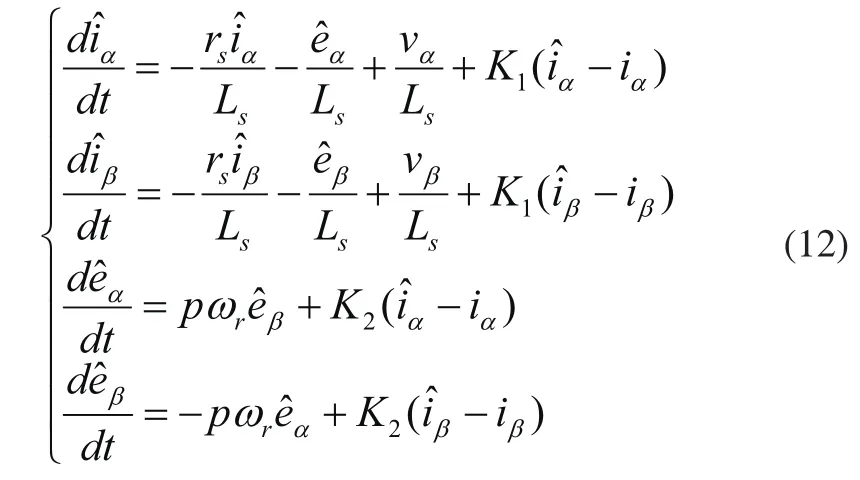

与式(11)电机模型相对应的观测器模型为:

式(12)中:K1、K2为模型修正增益。将式(12)按控制周期T离散化得差分方程(13):

电机转子位置根据式(14)计算得到,由转子位置微分即可得到转子运动的角速度。

因此,将iα、iβ、vα和vβ分别按电机模型式(11)和观测器模型式(13)计算,比较二者输出结果的差异,并根据差值大小,乘以修正增益来修正观测器模型参数,从而有效保证二者在控制过程中始终保持一致。

2 控制系统设计

2.1 硬件系统设计

PMSM驱动器由稳压模块、过欠压保护模块、过热保护模块、逆变模块、FOC计算控制模块、过流保护模块和接口通讯模块组成,各模块间的关系如图2所示。

图2 硬件模块

电源稳压模块:将供电电压稳压为三种电压,即单片机MCU使用的3.3V、外围电路使用的5V和逆变桥驱动使用的15V;

过欠压保护模块:通过MCU(微控制单元)对电机母线电压进行实时采集,并经滤波处理后进行过电压或欠电压判断,超出正常工作范围后,系统进入保护状态;

过热保护模块:用于设置温度传感器和控制热敏保护开关,当温度逼近设定阈值时,通过控制风扇的功率以控制发热量;同时,热敏开关对PCB板和环境温度设置第二重保护,当超过阈值时,电路断电以仿造成损坏;

驱动逆变模块:采用6片N型功率MOS管构成三相H桥,并由专用的MOS管驱动芯片构成驱动电路,实现对MOS管开或关的控制;将FOC计算控制模块送来的六路PWM信号转变为MOS管的开关状态,实现母线电压与控制电压的硬件隔离;

FOC计算控制模块:由32位ARM单片机构建,完成信号的采集、处理、PID环计算、三相PWM逆变信号的产生,以及接口及保护数据的采集与处理;

接口通讯模块:将电池管理系统发送的控制转速信号转为电机工作的目标转速,同时将控制系统的工作状态、保护状态通过接口传给电池管理系统。

2.2 软件系统设计

电机启动参数设置模块:采用无传感器的FOC算法,电机达到一定转速后才能进行闭环FOC控制,当系统运行启动时,电机启动控制模块基于升频升压的控制方式,控制系统开环起动,同时,对电机的转速及FOC闭环控制模块估算的电机转速进行统计,得到二者的收敛误差后,切换到闭环控制状态,使系统的启动转速和电流可控升高,即实现软启动。

控制模块:控制模块是对电机的转速、换相相位、FOC计算的交直轴电流进行控制,将电机监控参数、电流信号、FOC算法参数、FOC算法结果上传给上位机,同时接收上位机传来的设置参数,实现通过上位机与系统联机的在线调试。

3 实验测试

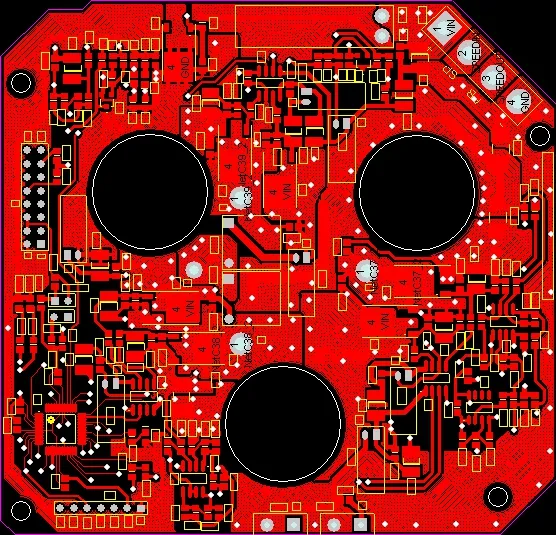

电池散热风扇硬件结构主要由风轮、PMSM、PMSM逆变驱动控制器组成。PMSM逆变驱动控制器如图3所示,驱动器安装在电池散热风扇的基座底部,如图4所示。

图3 PMSM逆变驱动控制器

图4 驱动器安装位置

3.1 调速实验

实验时,设置风扇的转速为1600r/min,得到风扇转速随时间的实测响应曲线如图5所示。从图5可以看出,驱动器控制系统具有良好的启动效果,可以快速准确的达到设定目标转速。

图5 转速为1600r/min时调速响应曲线

当驱动器控制电机启动稳定后,将电池散热风扇的转速调到2600r/min;稳定后,在此转速基础上,调高散热风扇的转速至3200r/min,得到图6所示的响应曲线图,调低散热风扇的转速至2600r/min,得到图7所示的响应曲线图。从图6、图7中可以看出,驱动器控制电池散热风扇调速时,具有良好的速度调节能力。

图6 调增速度响应曲线

图7 调减速度响应曲线

3.2 应用性能测试

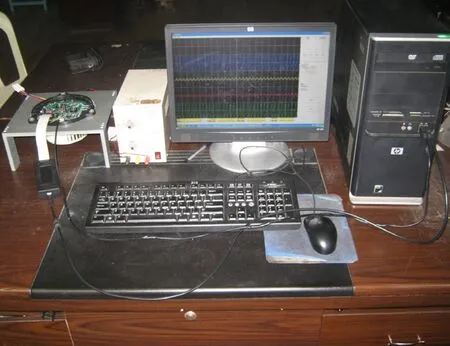

为检测驱动器的稳定性和可靠性,对电池散热风扇进行部分应用性能参数测试,如图8所示。

图8 电池散热风扇性能测试

实验表明:风扇在DC12V电压下可正常工作;欠压时,在DC8.7V电压时进入保护状态,DC10V时恢复工作;过压时,在DC16.2V电压时进入保护状态,DC10V恢复工作;且能适应-40℃~85℃的工作环境温度,超出范围后即进入保护状态;当风扇电机进行温升试验至热稳定后,测取电机输入功率和输出功率,测试时选输出转矩点0.1~0.45N·m,每点间隔0.1N·m测量输出功率和输入功率;风扇转速从800~3200rpm每隔800rpm取点,得到电池散热风扇的电机效率如表1所示。

表1 电池散热风扇电机效率

从表1中可以看出,在驱动器控制下,电机可以在转速范围内正常工作,当转速在3200转/分时,电机最高效率达88%,可以驱动电池散热风扇正常工作。

4 结论

本文介绍了一种新能源汽车电池散热风扇驱动器,控制系统采用了带状态观测器的FOC算法,可对电机的工作状态进行实时跟踪比较,根据比较结果对算法中的电机模型参数进行修正,使算法中的电机模型参数与电机实际运行状态保持一致,能更准确实现对电机的实时控制,并通过实验测试了驱动器的调速性能、驱动电机运行时的稳定性和可靠性,从而保证电池散热风扇安全可靠工作。