面向智能制造的数控切削工艺数据库的构建

2018-11-02范彩霞

张 傲,范彩霞,张 磊,陈 宁

(黄河科技学院,郑州 450063)

0 引言

中国机械工程学会李培根院士曾说“智能制造何以智?知识工程”,麦肯锡在《展望2025:决定未来经济的12大颠覆技术》排名第二“知识工作者自动化(Knowledge worker Automation,KA),通过将工程知识体系转换为“工程智能”,并驱动工业软件和工业基础实施,实现人和机器的重新分工,有助于把知识技术人员从重复性劳动中解放出来。

数控切削工艺数据库的构建属于工业信息化软件技术领域,主要涉及到制造数据的搜集、整理、分析、反馈和优化,是智能制造进程的中坚环节。工艺工程师在数控切削工艺数据库的知识下,其工作的形式和内容都会有很大程度的改变。

文献[1]公开了美国进行机床加工数据管理的一个专利,其目的也是改进工艺,提高工效。瑞典科研人员在文献[2]提出基于材料去除率和刀具使用寿命综合最优前提下的切削参数,是当前切削参数优化的主要技术。文献[3]和文献[4]基于机床加工能量消耗最少进行机床加工参数优化,是该领域前沿研究的主要方向之一。

2011年成都工具研究所的胡贤金等在题为“切削数据库的最新研究进展”提出“建立数字化设计/制造资源数据,它一般包括基本知识数据、被加工材料及刀具材料数据、机床设备数据、刀具数据、切削参数、设备参数、工时定额及图形数据、典型工艺等,”较为详细阐述了切削数据的集成技术、智能技术、优化技术和网络支持技术,并在原有切削工艺数据库的基础上,该所开发了基于Internet会员制的切削工艺数据库网上查询系统[5]。

2013年北航提出了一种基于切削参数对接平台的切削数据库与数控编程系统的融合方法。构建了两者之间的整体融合对接框架,建立了对接平台与数控编程系统及切削数据库的参数映射模型。使用户能借助外部切削数据库强大的功能快速获取最优化的参数,并应用到UG数控编程过程中,较之前的切削参数数据库,其与CAM软件的集成性有了进一步提高[6];2015年北航提出工程应用的通用型切削工艺数据库研究与开发[7],较少考虑与CAM的集成,可见,通用和专用切削参数数据库的研究并存,是两种完全不同的开发理念。

北京理工大学在2015年提出“建立基于加工特征的工艺路线知识库系统的方法,根据零件的加工特征并引入布尔差运算获得合适的工序模型组合,达到工艺规划设计的目的[8]”,一方面布尔运算有一定复杂性;另一方面加工特征的遴选工作量非常大,实际生产中的零件与加工特征千差万别。

另有一些针对典型零部件所开发的切削数据库,如基于工艺特征的航空发动机零件切削数据库系统开发[9];基于混合推理的大型机床零件切削数据库系统[10];航空航天典型材料切削数据库系统的研究[11];汽车覆盖件淬硬钢模具高速切削数据库的研究[12];不仅企业层面的专用,更多是产品零组件层面的专用定制。

1 数控工艺切削数据库的体系结构

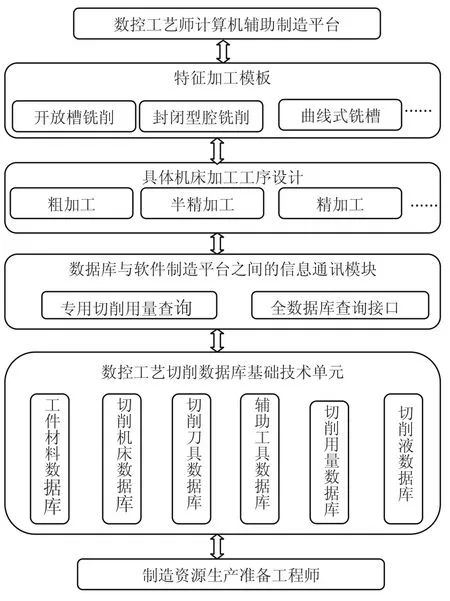

面向智能制造数控工艺切削数据资源体系将数控工艺切削数据库的构建融入数控工艺师的工作流程中,如图1所示。

其主要工作流程为:数控工艺师应针对本工厂的产品零件加工特征制定特征加工模板;在具体工序设计时能够实现与切削数据库双向通讯;数控工艺师完成完整工艺设计后,将工具清单自动反馈给制造资源生产准备工程师,以便按优化后的切削参数供应相应的刀具。

图1 切削数据库体系结构图

面向智能制造的数控工艺切削数据库所带来的直接有益效果是:一方面数据的收集组织融入数控工艺工程师的日常工作流程中,数据的可靠性高,重复利用潜能大;另一方面实现数控工艺师和生产准备工程师能够共享生产现场工具资源数据,彻底改变了传统的线性工作方式为并行工作方式,实现加工资源的高效流通和利用,切实给生产带来效益。

2 数据库在智能工艺规划中的实现过程

数控切削工艺数据库主要包括基础技术单元及其与计算机辅助制造软件平台的切削参数集成通讯,其中基础技术单元构成切削数据库的技术核心,切削参数集成通讯单元构成切削数据库的效率核心。

2.1 基础技术单元

切削用量数据库是基础技术单元的核心,用于存储和管理各种切削数学模型的算式及其系数和指数、产生这些数学模型的切削加工条件是切削速度和进给量等加工用量的计算、存储和优化区域。

工件材料数据主要包括材料名称牌号、机械性能、切削性能及热处理状态。

切削机床数据主要是机床产品名称型号、尺寸参数、电机参数、主运动和进给运动极限参数和精度指标。

切削刀具数据库主要包括各种刀具基体材料得牌号、物理化学性质、刀具结构参数。刀具基体材料包括高速钢、硬质合金、陶瓷等;刀具结构包括车刀、麻花钻和铣刀等的几何参数。

切削液数据包括切削介质型号,成分及应用范围,并给出切削介质的供给方式。

切削辅助工具数据库包括卡盘、回转工作、虎钳等参数数据。

2.2 切削参数集成通讯

常用的CAD/CAM软件,如MasterCAM、UG等,都开发了各自的切削数据库模块,但数据量很少,并且其主要功能是存储和查询,没有切削参数计算常用优化模型,无法满足工艺设计的需要。

本切削数据库的通讯模块分为两个部分,一个是专用切削用量查询,数控工艺师只需要输入少量的参数,就可直接调用相应的函数获得需要的具体的切削参数数据,工作效率高,其开发的主要途径是获取CAD/CAM二次开发的权限,将参数查询和优化计算的数学模型用二次开发语言写入CAD/CAM软件系统,实现与数据库的通讯;另一个是全数据库查询接口,可采用各种程序设计语言,如Visual C++、C#和Java等,实现切削数据输入、更新、删除、统计等基本维护要求。

3 结束语

面向智能制造数控工艺切削数据资源体系将数控工艺切削数据库的构建融入数控工艺师的工作流程中,以具有查询和优化两重功能的切削用量数据库为专业技术核心,以切削参数集成通讯为软件开发核心,实现切削参数及硬件加工资源的优化、共享,优化整个生产车间的业务流程。