低品位碳酸锰矿富集技术研究

2018-11-02高长元梁少林王保全

乔 维,高长元,梁少林,王保全

(1. 昆明有色冶金设计研究院股份公司,云南 昆明 650051; 2. 云南建水锰矿有限责任公司,云南 建水 654300)

0 前 言

我国探明的14个矿种中,锰矿储量6 207.3万t,主要分布在广西、湖南、云南、贵州、重庆等省区市,其中碳酸锰矿占56%,氧化锰矿占25%,其他类型锰矿占19%。含锰大于30%的富矿仅占总资源量的5%,其余95%为贫锰矿。相当多企业自产锰矿石含锰普遍在15%~20%,不能直接满足铁合金生产要求,造成自有资源利用率低,金属回收率低;能耗高,生产成本高。

对于低品位锰矿中锰的富集,国内通常采用的富集方法为火法焙烧还原,也有利用湿法冶金处理低品位锰矿,如硫酸盐法、氨基甲酸盐法、硝酸盐法、氯盐法、直接浸出法、硫酸还原浸出法、细菌冶金法等[1],但湿法处理因存在较大的环境污染问题也未广泛应用。火法焙烧还原技术也有微波强化还原、流态化强化还原、移动床多管竖炉等还原新技术[2]。低品位锰矿石的富集方法较多,根据原矿的性质,采用适合的富集方法,取得较好的经济效益,是低品位锰矿资源综合利用的重要研究方向。

云南建水锰矿有限责任公司一直采用云南当地的锰矿冶炼锰铁合金,此矿多由低品位碳酸锰、硫酸锰等复合锰盐组成[3],矿石锰的品位一般为18%~20%,锰品位低,钙、镁含量高,生产过程烟气量大,炉况不稳,控制难度大,冶炼能耗较高,金属回收率低,合金产量低。

本文以建锰公司的原料低品位碳酸锰矿为研究对象。采用火法焙烧富集处理的方法,对影响矿石品位富集的因素进行研究,得到较佳的焙烧工艺控制条件与冶炼技术指标,为实际生产提供依据。

1 实验原理

在自然环境下碳酸盐是可以稳定存在的,在加温情况下碳酸盐可以分解为相应的金属氧化物和二氧化碳气体。其化学方程式为:

2 实验部分

2.1 主要仪器和试剂

马弗炉;低品位锰矿;粉煤;粘接剂。

2.2 实验方法1

2.2.1 原料、辅料分析

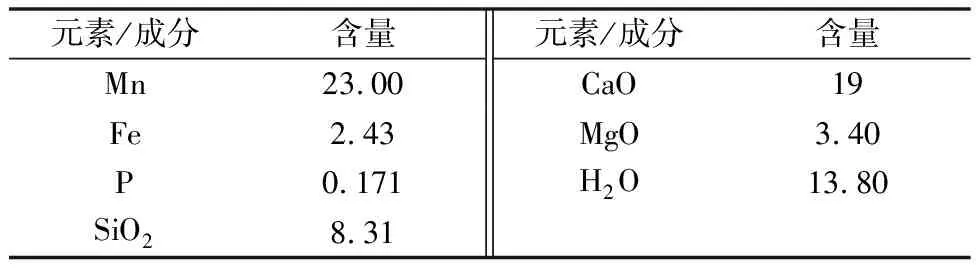

原料1为云南某地锰矿,呈块状,块径≤200 mm,颜色为棕褐色;原料2为云南某地锰矿,呈粉状,粒径≤10 mm,颜色为棕褐色。通过成分分析,各原料的化学成分见表1和表2。

表1 原料1化学成分(质量分数)/%

注:锰矿石中Ca离子和Mg离子主要是以碳酸盐的形式存在。

表2 原料2化学成分(质量分数)/%

注:锰矿石中Ca离子和Mg离子主要是以碳酸盐的形式存在。

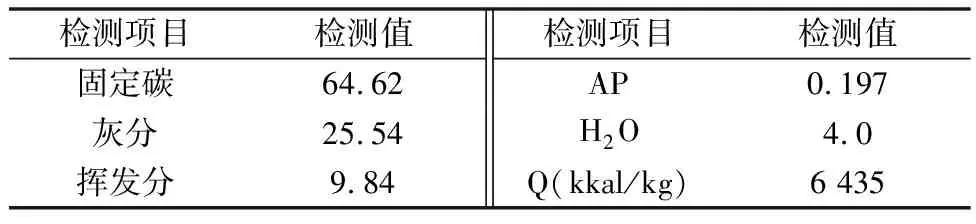

本实验所使用的辅料粉煤的化学成分见表3所示。

表3 煤质检测成分(质量分数)/%

2.2.2 实验步骤

实验一称取1 000 g原料1,置于瓷坩埚中,放入马弗炉,分别在600~1 200℃的温度下进行密闭焙烧,并保温2 h,自然冷却后称重送检,分析不同焙烧温度下锰矿的烧损率,Mn、Fe元素成分变化情况。

实验二将原料2、煤粉、粘接剂、水制备成球团,球团重量为1 000 g。分别称取5种不同配比下的球团矿置于瓷坩埚中,放入马弗炉中,将焙烧温度固定在1 000℃,分析不同配比下球团矿中Mn、Fe元素含量变化情况。

将焙烧后的球团矿加入电炉进行熔炼,分析其对冶炼过程操作及指标的影响。

3 结果与讨论

3.1 不同焙烧温度对块矿的影响

3.1.1 焙烧温度对块矿烧损率的影响

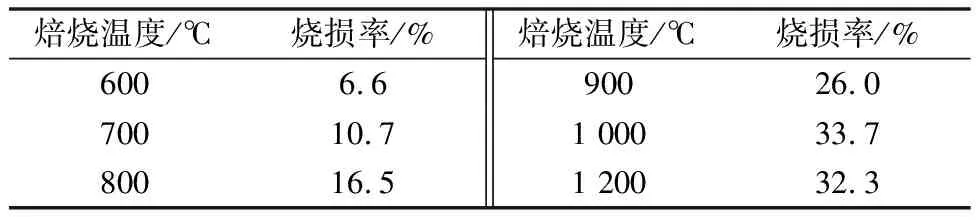

实验表明,600~1 000℃的温度下焙烧时,随着焙烧温度的升高,块矿的烧损率随之增大,当焙烧温度为1 200℃时,烧损率减小。各温度下的烧损率见表4所示。

表4 不同焙烧温度下的烧损率

3.1.2 焙烧温度对块矿元素含量变化的影响

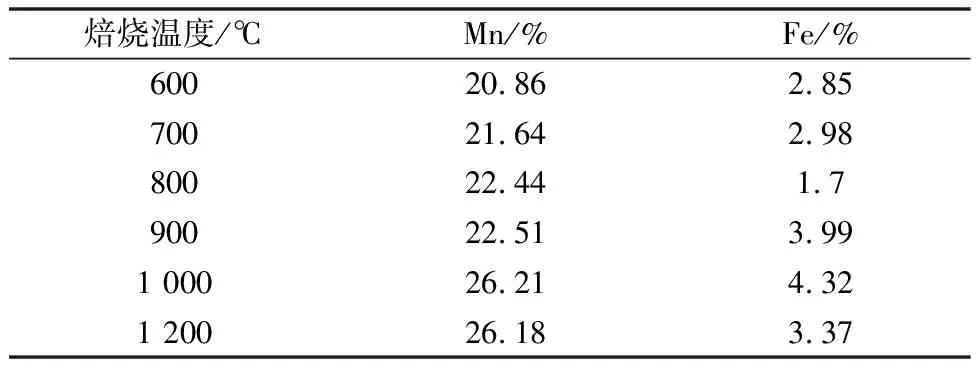

实验表明,在1 000℃的焙烧温度下,锰矿中的各元素含量均发生变化,其中,温度从600℃升至1 200℃时,锰矿中的金属Mn、Fe元素含量随焙烧温度的升高而增加,具体变化情况见表5所示。

表5 不同焙烧温度下锰矿中的Mn、Fe元素含量变化情况

3.2 不同配比对球团矿焙烧后Mn、Fe元素的影响

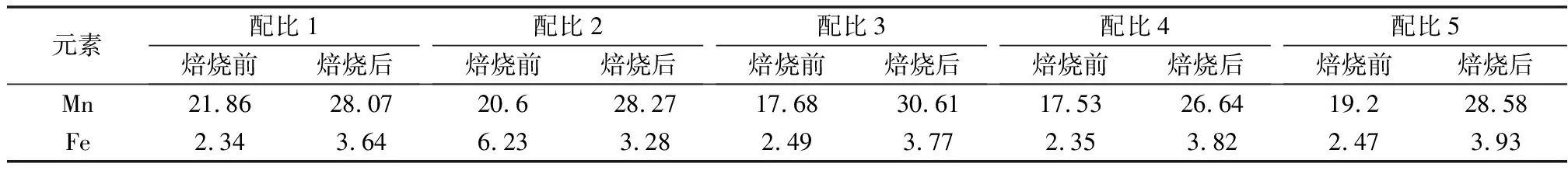

实验表明,不同配比下的球团矿经1 000℃的高温焙烧后,其球团矿中Mn、Fe元素含量变化较大,在同样的焙烧温度下,配比3(粉矿∶煤粉∶粘接剂∶水=12∶4∶1∶3)的Mn、Fe元素富集量最多。表6为不同配比方案下焙烧前后球团矿中Mn、Fe元素含量变化情况。

表6 不同配比方案下焙烧前后球团矿中Mn、Fe元素含量 %

3.3 焙烧后的球团矿对实际生产的影响

实验表明,经焙烧后的球团矿送入电炉冶炼,可有效提高炉料的透气性,减少刺火塌料现象,较为明显的改善了冶炼条件。

云南建水锰矿有限责任公司原有25 000 kV·A锰铁电炉2台,通过技术改造,将原料低品位碳酸锰矿通过焙烧富集后,再通过“热料入炉”进行冶炼,根据实际生产数据,采用“熟料”冶炼的各项技术指标良好,节能效果明显,主要冶炼指标:入炉Mn矿石品位≈30%;Mn金属回收率>80%;锰铁产品冶炼电耗约2 588 kW·h/t(吨产品冶炼电耗较原来降低80 kW·h);渣中含Mn量6%~8%。

4 结 论

1)本研究对不同焙烧温度下的锰矿烧损率、Mn元素成分变化情况进行分析,焙烧温度为1 000℃下,烧损率为33.7%,块矿中Mn元素含量为26.21%,Fe元素含量为4.32%,Mn、Fe元素的富集量最大。

2)本研究采用粉矿∶煤粉∶粘接剂∶水=12∶4∶1∶3的配比制备球团矿,在1 000℃的焙烧温度下,焙烧后球团矿中Mn元素含量为30.61%,比焙烧前增加12.93%;Fe元素含量为3.77%,比焙烧前增加1.28%。由此可见,此配比下的球团矿经过焙烧,Mn元素的富集量最大。

3)本研究采用“熟料”入炉冶炼锰铁合金,吨产品冶炼电耗降低80 kW·h,金属回收率大于80%,渣中含Mn降至6%~8%。

通过本研究,得到较佳的焙烧工艺控制条件,可实现低品位碳酸锰矿中锰的有效富集,较大的改善了冶炼条件,并得到较好的冶炼指标。