高速永磁电机转子护套强度分析

2018-11-01李晓红

李晓红,徐 浩

(商丘工学院 机械工程学院,河南 商丘476000)

1 受力分析

高速永磁电机在额定工作运转下永磁体因受到较大的离心力会失效,因此永磁体外表面需加护套增加转子强度以避免永磁体的失效.护套的强度影响整个转子的安全运转,对转子护套强度的分析研究是电机机械设计中的首要问题,成为高速电机机械中重要的限制因素.

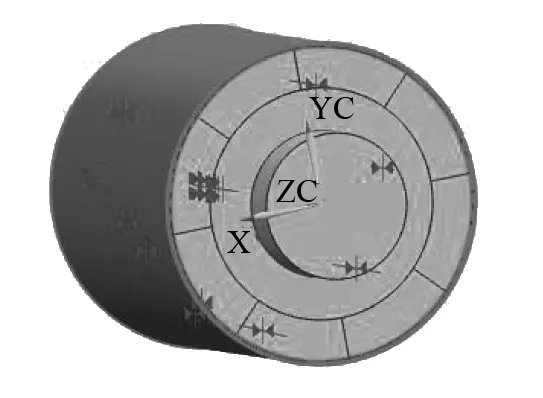

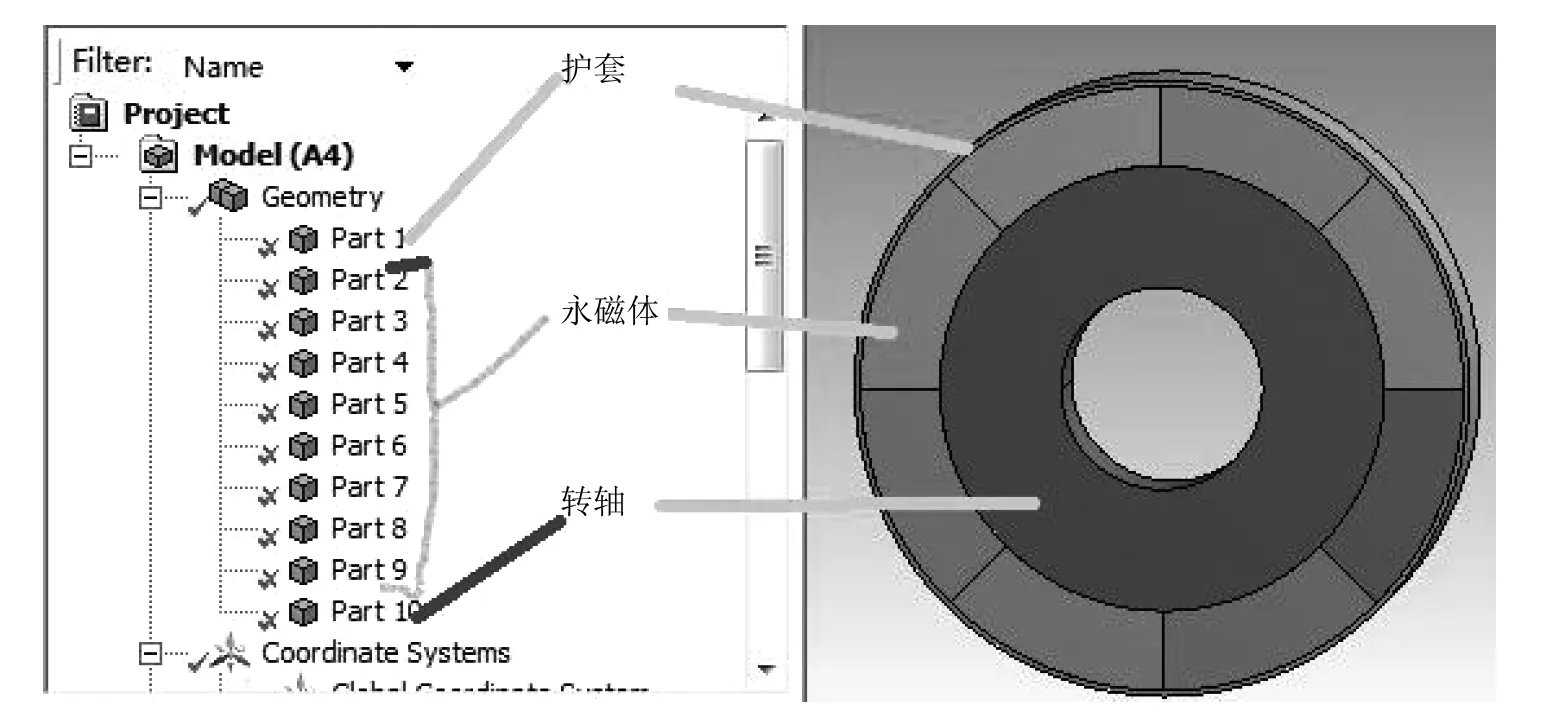

本文研究对象为13 KW、10 000 r/min永磁高速电机,主要对转子护套强度进行分析.该电机采用表贴式永磁结构,其三维结构模型如图1所示,转子上一共有8块沿圆周均匀分布的磁钢,护套与永磁体为过盈配合.为了考察转子护套的强度和刚度性能,采用ansys mechanical 模块进行仿真,分析在最大10 000 r/min的转速下,转子护套的应力变形分布以及最大应力和变形随转速增加的变化规律[1]20-22,[2]23-24.

转子在高速旋转时会受到较强的离心力,由于护套与永磁体之间为过盈配合,因此护套内表面受到永磁体的压力,永磁体受到护套的内表面的压力以及转子轭外表面压力,转子轭受到转轴之间压力,其受力如图2所示.

图1 转子三维模型

图2 关键尺寸以及受力示意图

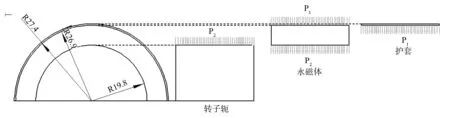

2 数学模型

为了计算表贴式转子内部的应力,可将转子模型简化为图2所示的受力模型,由于护套和永磁体均为圆环形结构,不考虑护套和永磁体结构的轴向变形程度,可以利用材料力学上厚壁圆筒理论分析,将二者简化为两个过盈配合的厚壁圆柱套筒,永磁体和护套的薄壁圆环在W的角速度下旋转时会在半径为R处产生圆周方向的拉应力σt.该拉应力的解析表达式[3]87-94,[4]3411-3419,[5]20-21为:

(1)

式中υ为护套材料的泊松比.由式子可知,最大拉应力为:

本电机护套只有0.5 mm厚,R1、R2非常接近,则有:

(2)

除了本身护套的拉应力外,护套还有永磁体对其的压力.永磁的密度为ιm,当电机高速旋转时,受到离心力对护套内壁的压力P为:

(3)

该压力导致护套内部产生额外的拉应力:

(4)

护套的温升也会对护套因受热膨胀产生热应力,该应力仍可以视作沿圆周方向拉应力.该护套内的热应力为:

σΔT=EεΔT=EaΔT

(5)

在护套自身离心力,永磁体压力以及受热膨胀应力的三重作用下,护套产生的形变为:

(6)

护套应满足的强度要求为:

1)护套与永磁体的过盈量应满足永磁在额定转速下不飞落;

2)护套内部最大应力不超过护套的安全许用应力.

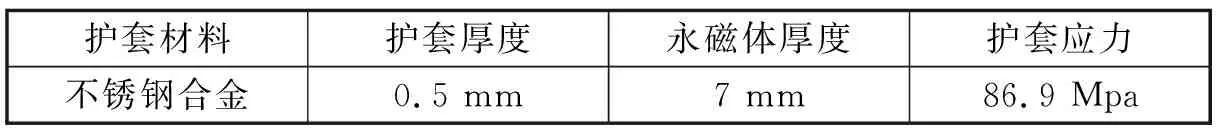

采用以上方法对永磁电机在EXCEL表进行编辑,多次调试求出护套尺寸及过盈量,并进行计算和设计.最终确定护套的参数如表1所示.

表1 转子护套基本参数

3 仿真分析

3.1 仿真分析说明

由于计算机硬件条件的限制,由此将此模型简化为轴向长度为10 mm的薄模型,如下图3所示.

图3 转子仿真模型

3.2 模型前处理

为了模拟更接近真实的运动工况,需对有限元进行处理.

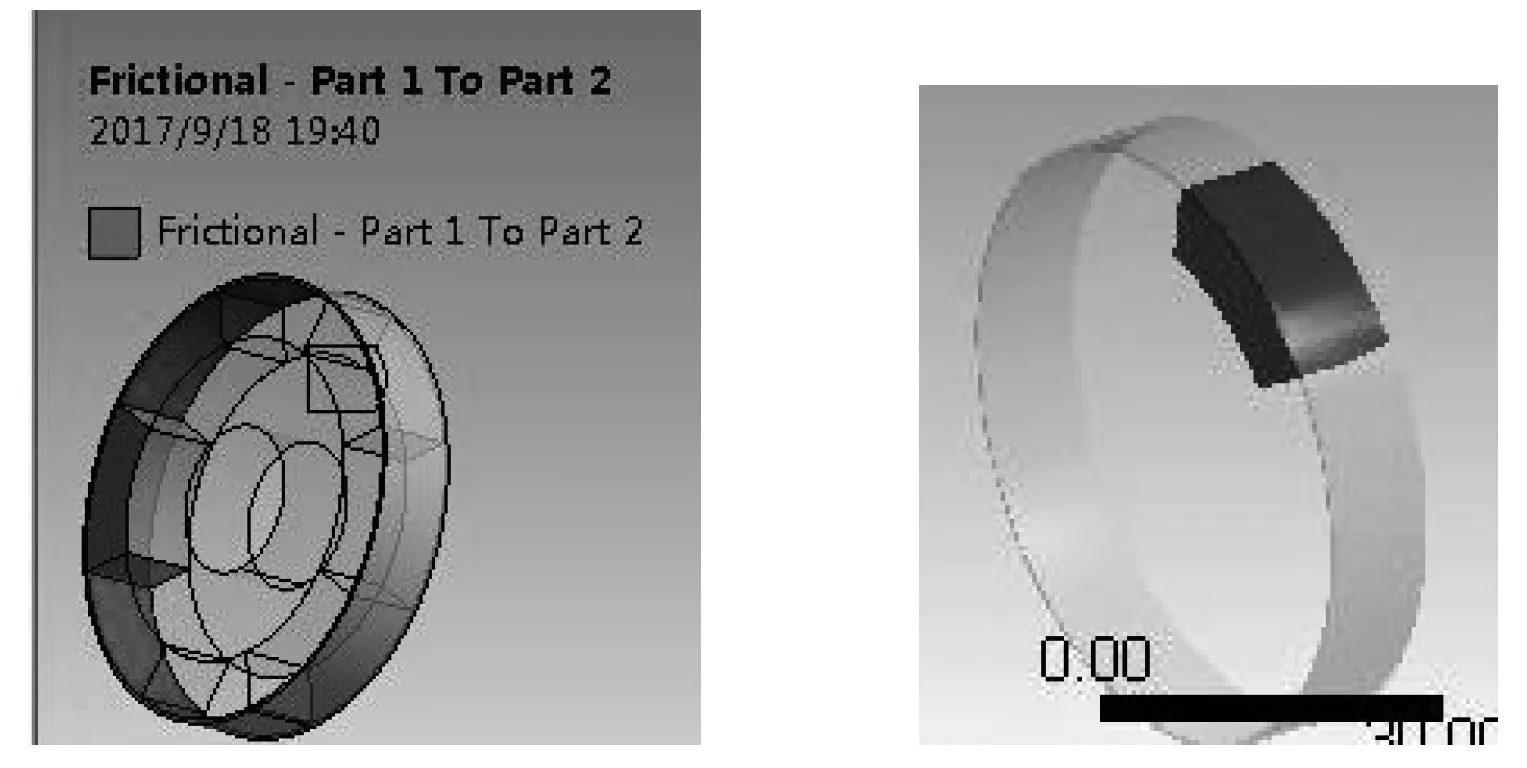

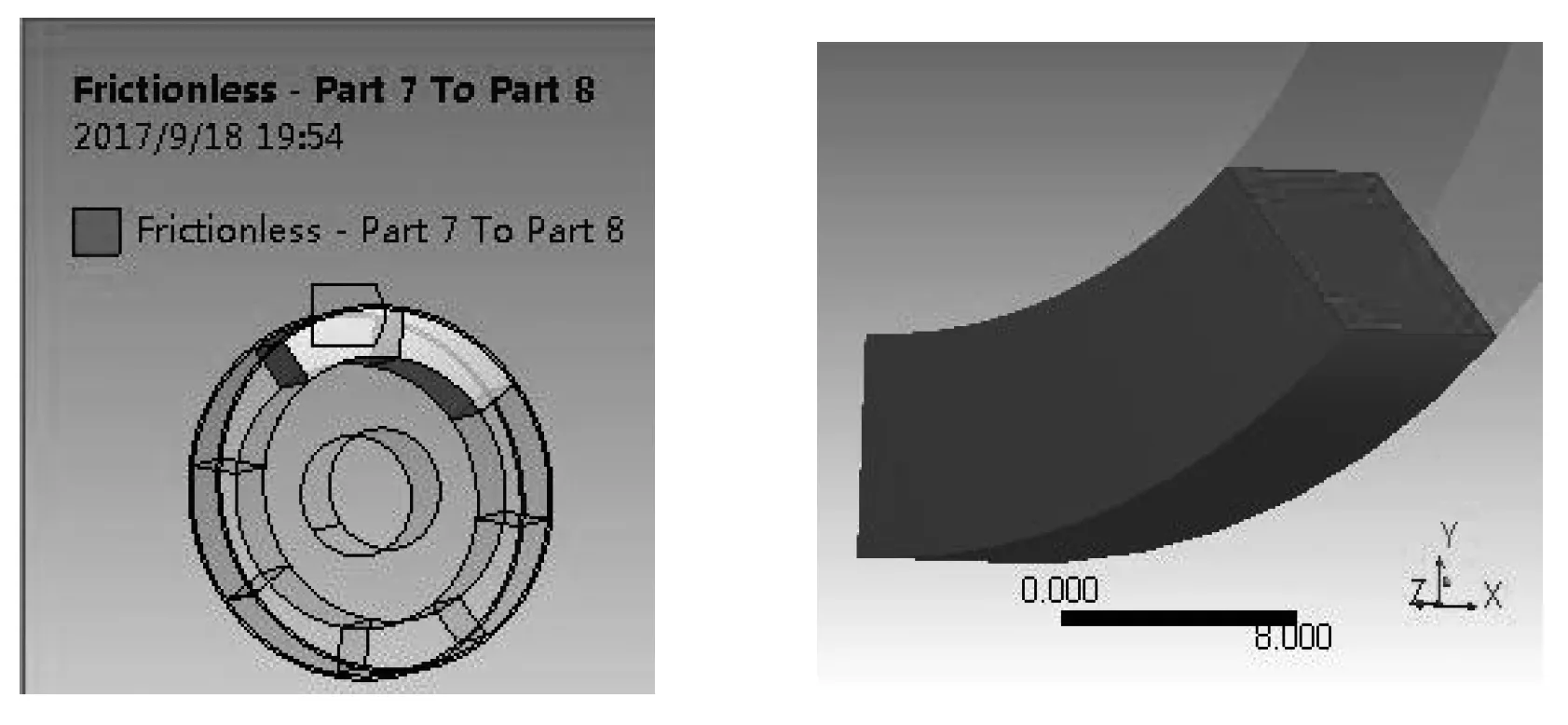

1)护套与永磁体接触设置:此电机在实际的生产工艺中,采用热套法装配护套与永磁体,护套与永磁体之间为过盈配合,两个接触面之间有一定数量的剪应力,本模型定义为摩擦接触模拟真实接触工况,如图4所示,摩擦系数设为0.2,为了使接触面(护套内面)与目标面(永磁体外面)容易建立,将两者接触定义为对称行为,这在实际操作中将占用较大的计算机资源[6]87-92,[7]3398-3400,[8]4640-4653.

2)永磁体与永磁体之间接触设置:为了固定模型,加强永磁体之间的紧密接触,实际工况永磁之间粘胶处理,当永磁之间出现间隙时,法向压力将为零.当摩擦系数为零时,允许自由滑动,因此本模型设置永磁体与永磁体之间的接触为无摩擦接触[9]1159-1165,如图5所示.

图4 转子护套接触示意图

图5 永磁体与永磁体接触示意图

3)永磁体与转轴之间接触设置:在实际的电机运转中,转轴与永磁体是严禁出现分离的,尤其是高速电机转子所受的离心力较大,由此护套需要一定过盈量保持转轴与永磁体之间的接触良好.

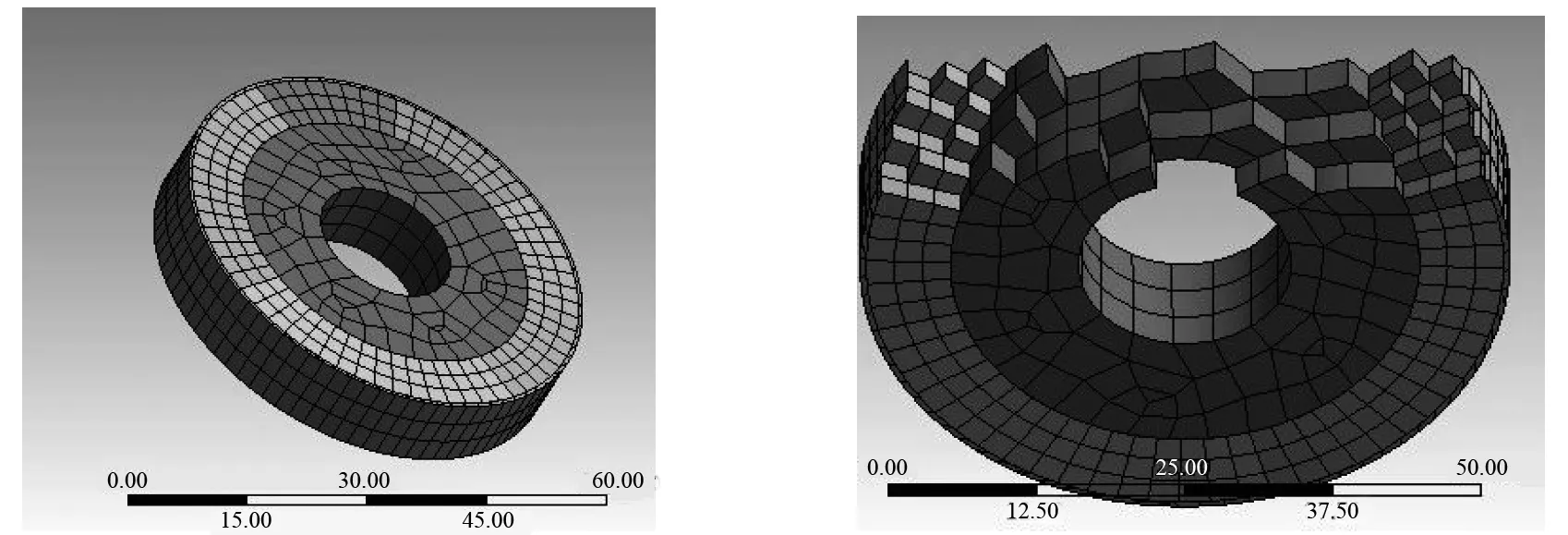

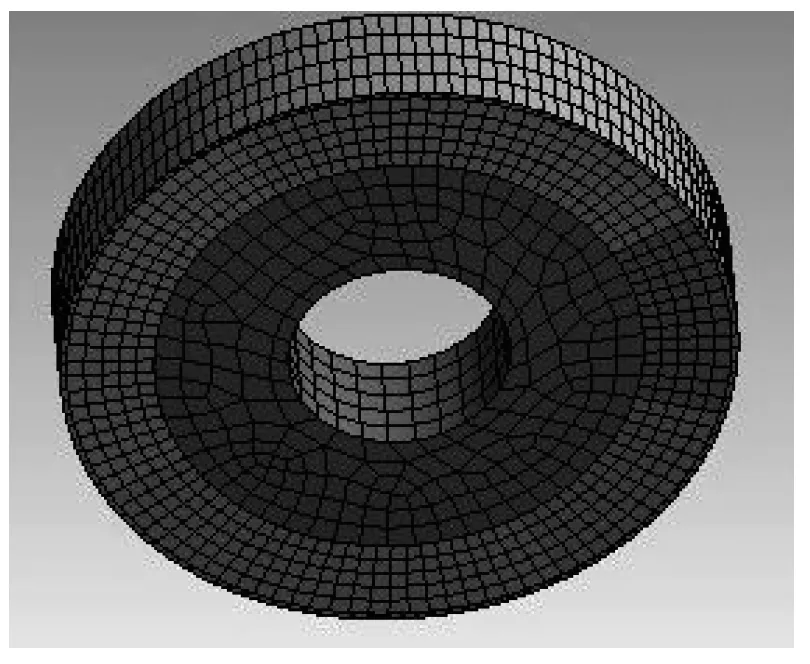

3.3 网格划分

第一次计算划分网格定义为自动划分网格方法,以便后面结果评价分析中与手动划分网格方法做对比.自动划分网格根据几何模型来自动选择合适的网格划分方法如图6所示.

图6 转子网格剖分图

由本次划分可以看出,此模型通过扫掠将物体自动划分为扫掠网格.此方法网格划分结果显示:节点数9 889,单元数1 509.

3.4 施加边界条件

转子护套的强度分析主要是分析护套在离心力作用下的强度,通过分析ANSYS结构力加载原理可知ANSYS程序主要是在每个单元中加载离心力,由此可以看出如果在对象中加载运动速度,实则为ANSYS在每个单元网格加载离心力[8]4640-4653,[10]2946-2959,因此需要将物体内壁固定,然后加载运动,查看物体受力情况.

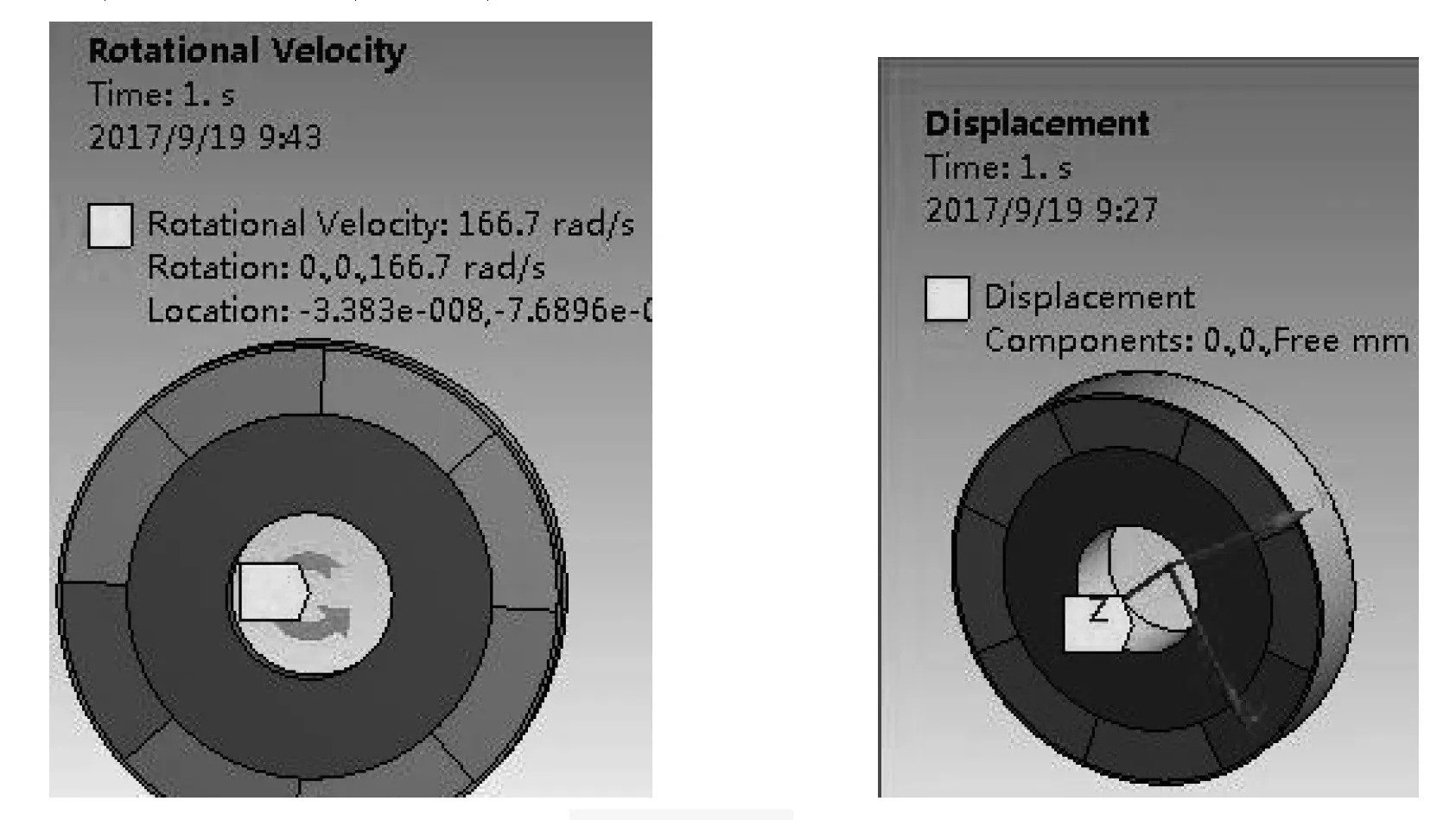

1)运动速度添加

转子的额定工作转速为10 000 rad/min.因此对转子添加166.7 rad/s 运动速度,旋转轴为Z轴.添加后的效果如图7所示.

图7 施加载荷

2)自由度约束

除绕Z轴旋转外对其它自由度也进行约束,此约束的种类有多种,本次仿真选择转子内圆柱面位移约束,参数定义为除Z轴外其它轴固定.

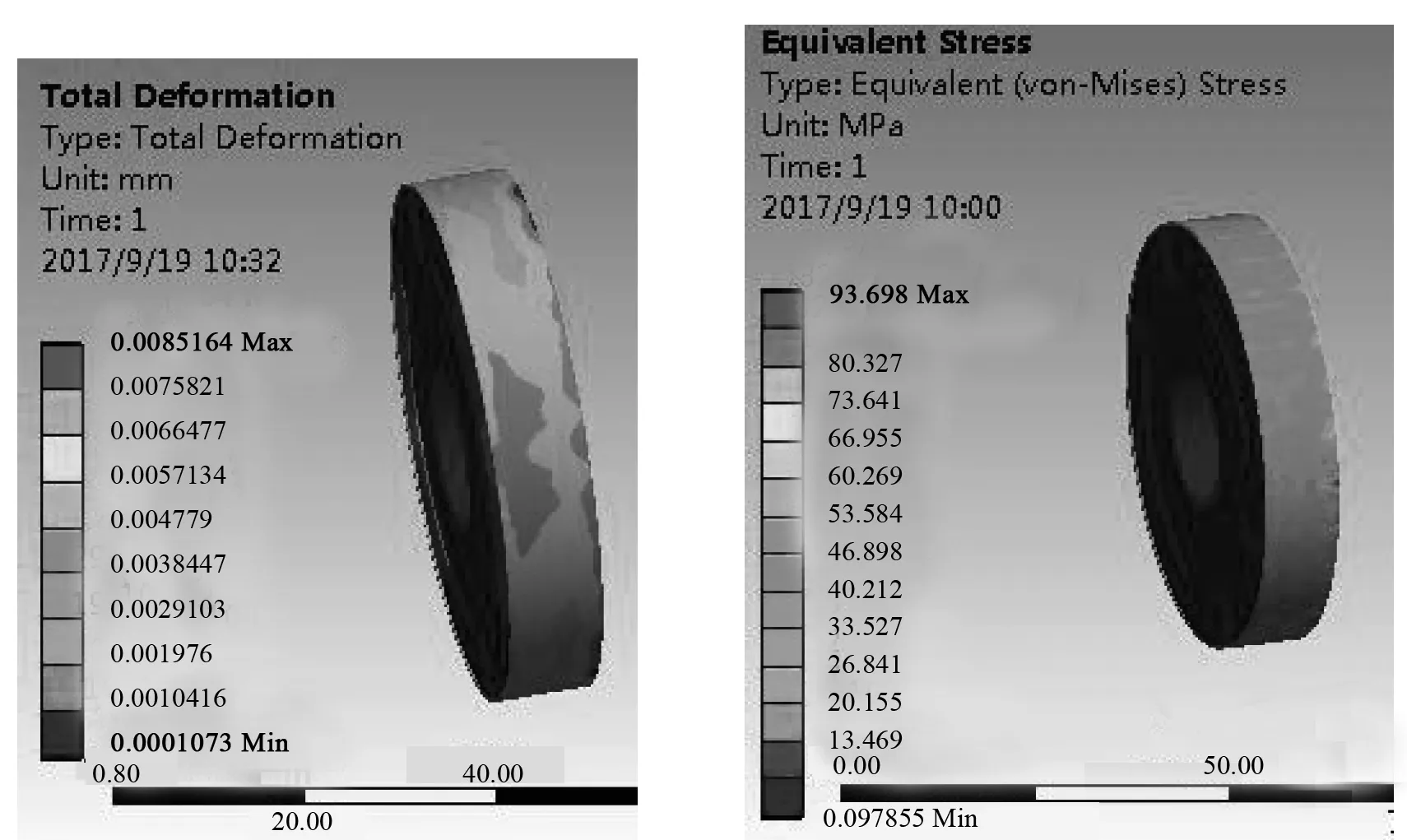

4 计算结果分析

转子所有的最大应力在护套内表面,最大应力93.7 MPa,发生在永磁体与永磁体之间较窄位置,最大位移为0.008 516 4 mm,发生在护套接触位置的最外侧如图8所示,护套与永磁体接触位置为护套内表面,这时永磁体受离心力,有向外运动趋势,其仿真结果如图8所示.

由于离心力距轴线越远,离心力越大,位移量越大,最大位移0.008 516 4 mm,护套与永磁体最外侧缝隙连接处出现了较大局部应力,最大应力为93.7 MPa.

图8 结果应力与变形云图

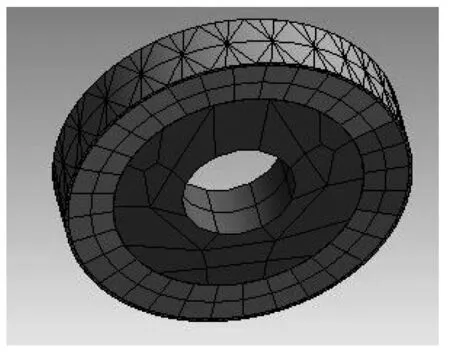

5 网格划分对计算结果影响

转子护套强度分析,主要是看护套受力情况,由于护套较薄,自动划分网格有一定的局限性,因此本部分讨论分析不同的网格划分方法对计算结果影响.

5.1 网格相关度对网格划分影响

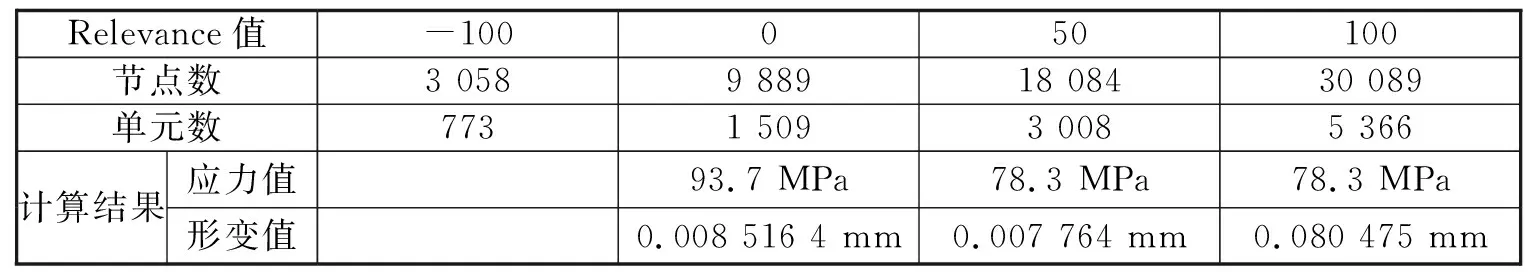

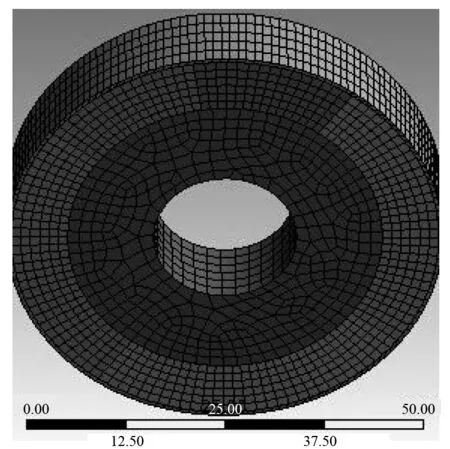

网格相关度是实现网格的粗糙和细化设置选项,其值可以从-100—100,系统默认为0.下面主要从其值为-100、0、50、100来进行网格划分分析,如图9、图10和表2所示.

图9 Relevance=100的网络模型图

图10 Relevance=-100的网络模型图

由计算结构和网格划分后模型可以看出,随着Relevance值的增大,网格越来越细化,节点数以及单元数也随之增多,由计算结构可以看出,对计算结果相差不大,但是对计算时间、计算机资源影响较大,划分节点数、单元数越多,运算所需要计算机资源越大,计算时间越长.由此选择合适的划分方法以及划分参数尤为重要[11]1031-1037,[12]22-24.

表2 不同网格划分参数

5.2 相关中心对网格划分影响

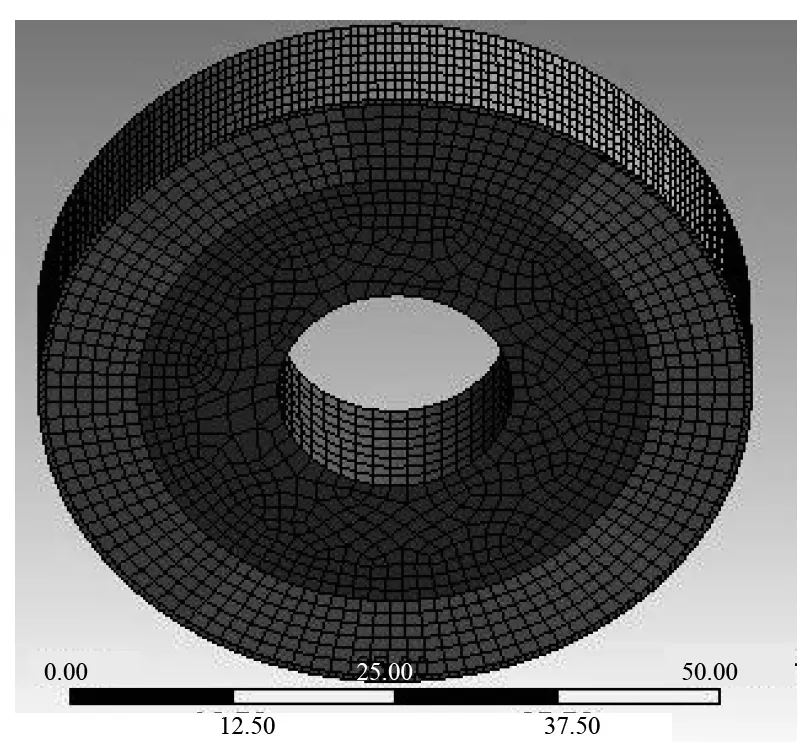

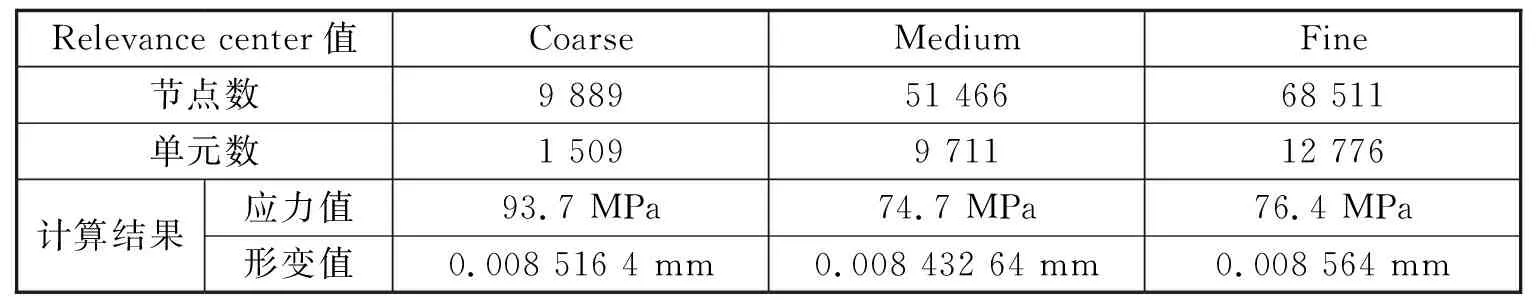

相关中心是设置相关性控制的度量标准,提供精细、中等及粗糙3个标准,划分结果如图11、图12和表3所示.

图11 中等网格划分

图12 精细网格划分

Relevance center值CoarseMediumFine节点数9 88951 46668 511单元数1 5099 71112 776计算结果应力值93.7 MPa74.7 MPa76.4 MPa形变值0.008 516 4 mm0.008 432 64 mm0.008 564 mm

Relevance center网格划分中粗糙、中等及精细节点数和单元数越来越多,fine网格划分模型求解时所需时间明显较多,但是最后的结果相差不大,由此选择合适的网格有利于节省仿真时间,合理利用计算机资源[13]30-32,[14]255-256.

6 结论

从上面的分析可以得出如下结论:

1)在10 000 rad/min的转速下,离心力引起的转子变形和应力不会造成结构破坏;

2)护套在相邻永磁体连接处的部位为结构脆弱部位,在实际生产中此处加软铁或粘胶处理,适当增大此处的宽度;

3)在结构仿真中,不同的网格划分参数,不同的划分方法得出不同的结论,在转子护套结构仿真中不同节点数结果相差不大,但是仿真时间,与占有计算机资源相差较大,网格节点数越多,仿真需要时间越长,占用计算机资源越多;

4)下一步需要做的工作:对护套网格再进行网格单元小于0.5的精细划分,结果与上面进行对比,进一步考虑温度、过盈量对护套强度影响.