孔外延期网路在隧道侧穿危楼爆破中的应用研究

2018-11-01尹文纲王海亮张祖远张富强

尹文纲, 王海亮, 张祖远, 张富强

(1. 中铁三局集团有限公司,山西 太原 030000; 2. 山东科技大学矿山灾害预防控制省部共建教育部重点实验室, 山东 青岛 266590; 3. 江西省水利投资集团有限公司, 江西 南昌 330029)

0 引言

目前,在隧道爆破中,隧道所处环境振速要求不严格时,普通导爆管雷管以其20个段别足以使隧道断面从掏槽眼到辅助眼再到周边眼实现一次性全断面起爆或以较少的次数逐次起爆。但是,当隧道所处环境对振速要求严格时,单段最大起爆药量受到限制,炮眼间排距必须相应减小,而普通导爆管雷管只有20个段别,远远不能布满断面所有炮孔,因此,分次起爆的次数也就相应增加。目前,优化起爆网路是减少起爆次数的主要手段之一。近年来,国内外学者对导爆管起爆网路进行了一些研究。文献[1]对导爆管起爆网路的可靠性进行了研究。文献[2-3]对导爆管雷管孔外延期在中深孔爆破中的应用进行了研究。文献[4-5]应用了大段别孔外延期技术对爆破网路进行优化设计,减少了因雷管段别限制而增加的爆破次数,降低了爆破所需时间。蔡路军等[6]通过工程探索研究,提出了为降低爆破振动效应需减少爆破单响药量并且相邻段爆破间隔时间应大于50 ms的观点。薛宪彬等[7]针对城市地下工程爆破振动易产生较大危害的问题,提出了合理的间隔时间、孔外延期和孔内分级爆破技术等振动控制措施。目前,对于复杂环境下的隧道爆破,如何在确保起爆网路可靠的同时降低爆破振速并提高施工效率,成为目前工程施工中的一大难题。

本文以青岛地铁2号线芝泉路站1号风道侧穿危楼的钻爆施工为背景,在振速控制要求为0.5 cm·s-1的条件下,通过现场爆破试验及实测数据的分析,提出了利用20段普通导爆管雷管在多组之间进行孔外延期,并结合每组内部利用3段普通导爆管雷管进行孔外延期的起爆网路,以期为类似复杂环境下的隧道爆破提供指导。

1 工程概况

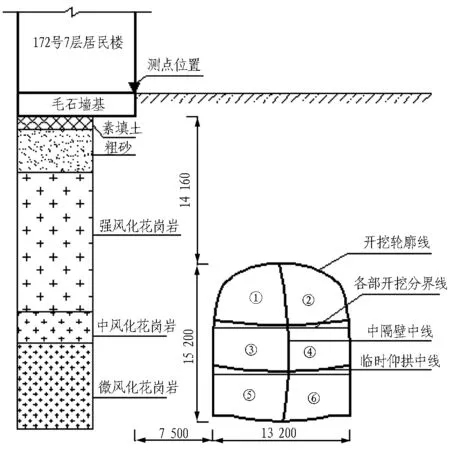

青岛地铁芝泉路站1号井风道开挖跨度为13.2 m,开挖高度为15.2 m,长度为23.58 m,采用6部“CRD法”施工。风道中板以上主要为中等风化花岗岩,局部位于强风化花岗岩下亚带处,中板以下主要为微风化花岗岩。风道南侧为延安路172号居民楼,居民楼外边线距离风道开挖边线7.5 m,居民楼与1号风道纵向位置关系如图1所示。根据青岛建学建筑工程司法鉴定所的鉴定结论可知,172号居民楼为危楼,爆破安全允许振速v≤0.5 cm·s-1。1号风道开挖顺序为①—②—③—④—⑤—⑥。由图1可知,1号风道实施爆破开挖的难点在于控制好风道①部的爆破振动速度,故本文选取1号风道①部作为试验段进行爆破试验。

图1 1号风道与172号居民楼纵向位置关系图(单位: mm)

Fig. 1 Cross-section showing relationship between ventilation channel No. 1 and residential building No. 172 (unit: mm)

2 风道①部爆破参数

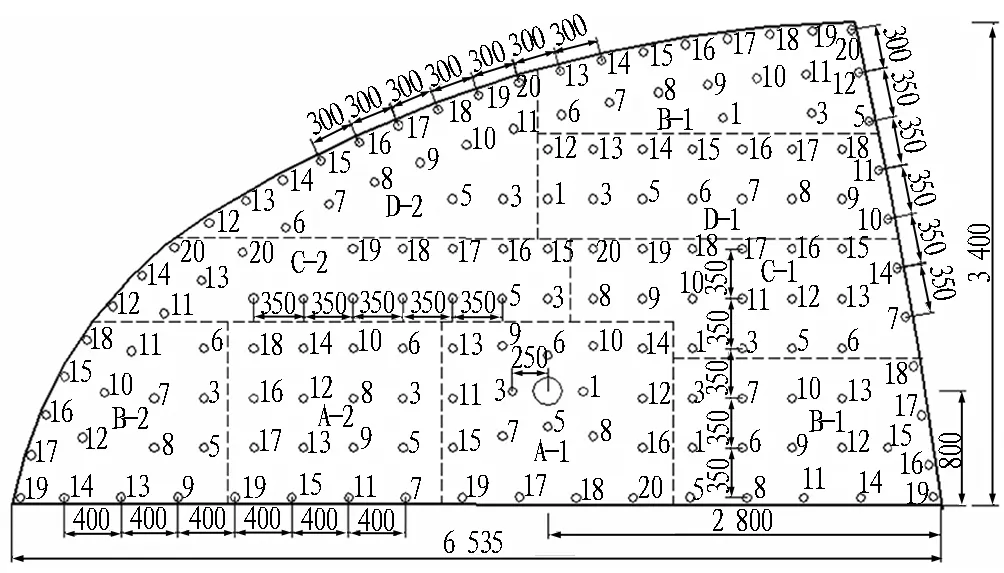

风道①部作为最先实施爆破开挖的部分,在确定最终的爆破开挖参数前,进行了多次试炮。最初选定的循环进尺为1.0 m,采用复式楔形掏槽,周边眼间距为300 mm,辅助眼间排距为400 mm,单孔装药量为0.2 kg,两孔一段起爆,爆破效果良好,但测得爆破振速为1.0~1.5 cm·s-1,远远超过了爆破安全允许振速。为进一步降低爆破振动速度,以“多打眼、少装药、多段起爆”为原则[8-9],重新设计钻爆参数,取循环进尺为0.5 m,采用大直径中空孔直眼掏槽,中空孔直径为150 mm,周边眼间距为300 mm,辅助眼间排距减小为350 mm。具体炮眼布置如图2所示。

除尺寸标注外,阿拉伯数字均代表雷管段别。

图2风道①部炮眼布置(单位: mm)

Fig. 2 Arrangement of blasting holes in part 1 of ventilation channel (unit: mm)

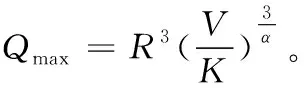

根据施工经验,为了降低爆破振动,就必须最大限度地减小单段最大起爆药量。针对本工程,为了使爆破振速低于0.5 cm·s-1,按照前期试炮经验,必须采取单孔单段起爆的方法,单段最大起爆药量按萨道夫斯基公式计算[10]。

式中:R为爆源与需要保护的建筑物之间的距离,考虑最不利因素,取拱顶至测点距离为20 m;Qmax为齐发爆破时的总药量或延期爆破时的单段最大起爆药量;V为保护对象所在地质点振动安全允许速度,本工程为0.5 cm·s-1;K、α分别为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数,根据前期试炮数据线性回归,取K=200、α=1.6。

经计算,单段最大起爆药量Qmax=0.106 kg,实际取Qmax=0.1 kg。

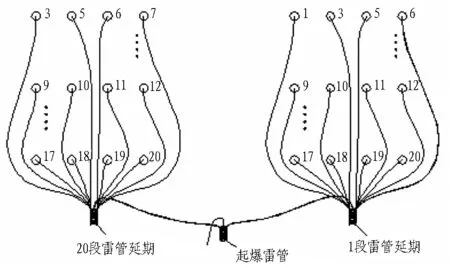

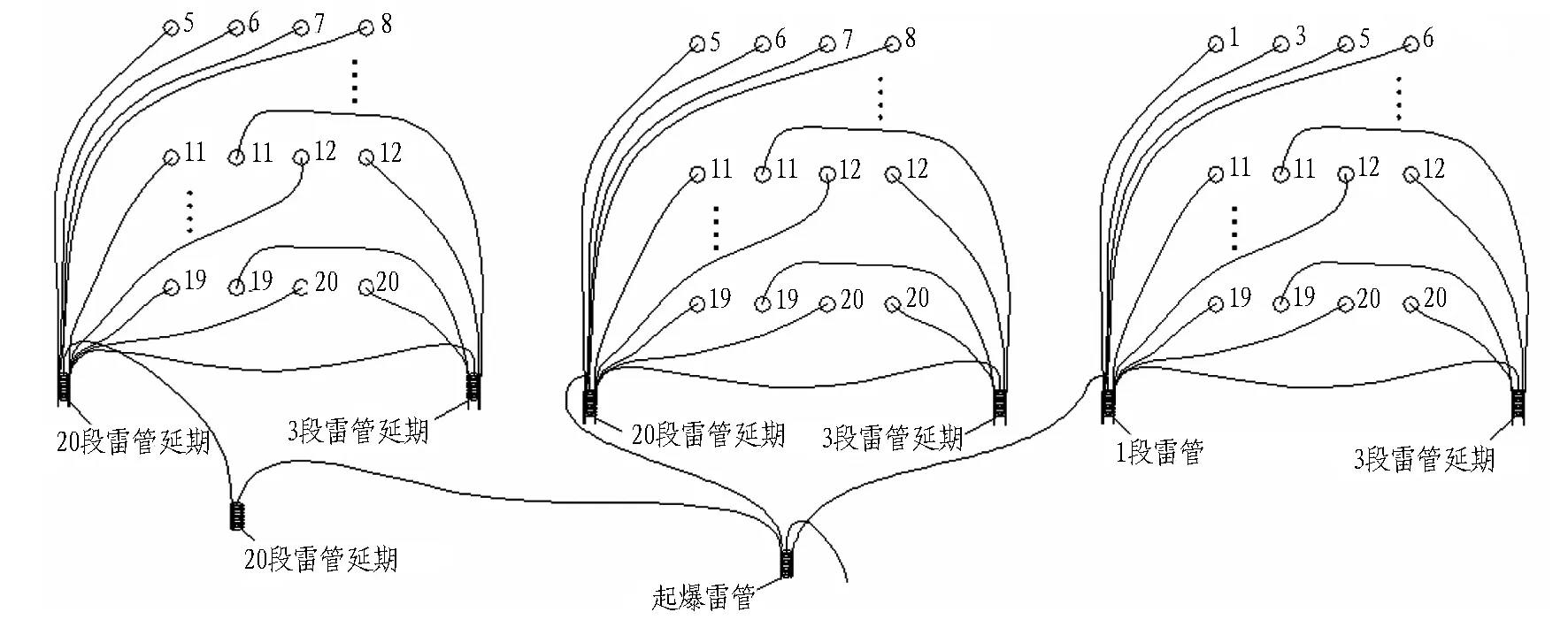

2.1 起爆网路

目前的城市隧道爆破中,通过孔外延期网路实现分段起爆已得到广泛应用。由图2可知,本工程要实现单孔单段起爆,需通过9组1~20段分次起爆。本工程将同一大断面分为9个部分进行起爆,每组1~20段雷管起爆的部分定义为分断面。为提高爆破效率,减少起爆次数,采用孔外延期技术对起爆网路进行设计,将图2中的9个分断面每2个断面为一个分区一次起爆,共进行A、B、C、D、E 5个分区的5次爆破。其中,A-1分断面用1段簇联,A-2分断面用20段簇联,然后将引爆雷管1段和20段簇联,单独起爆。孔外延期起爆网路示意图如图3所示。实际装药连接时只要保证A-1分断面中最后起爆炮孔与A-2分断面首响炮孔间隔时间在30~50 ms以上,基本可避免爆破振动波的叠加[4,11]。其余各分区网路连接方法与A区一致。

阿拉伯数字表示炮孔中的雷管段别。

图3孔外延期起爆网路示意图

Fig. 3 Sketch of outer-hole delay detonating circuit

2.2 爆破振速

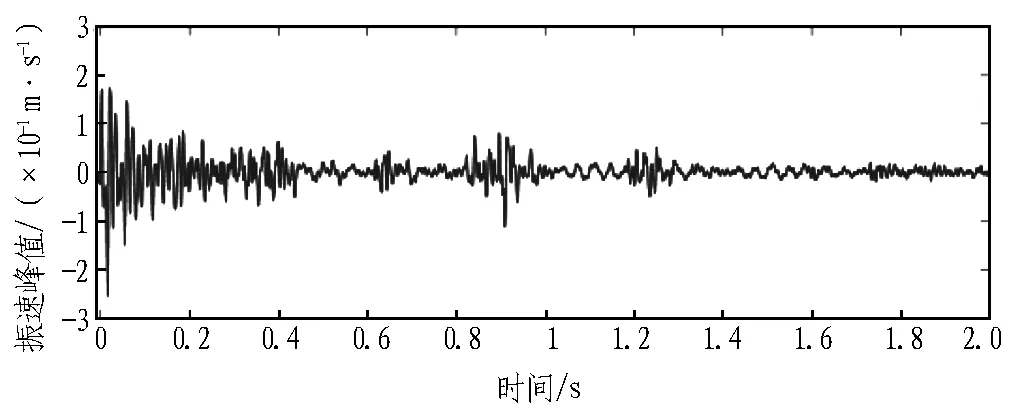

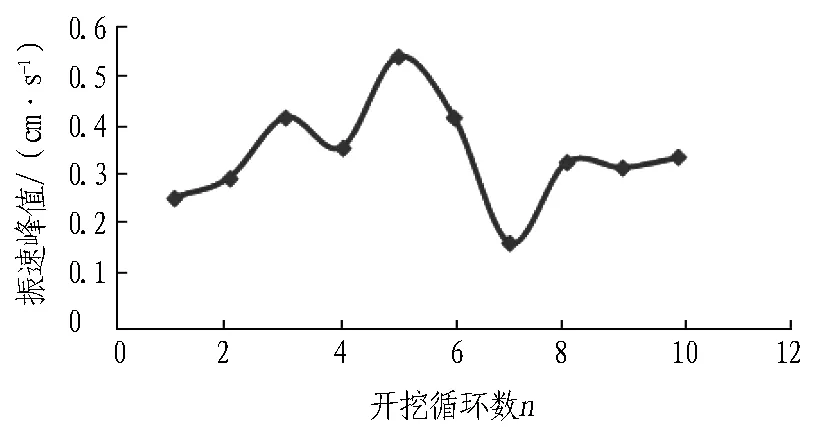

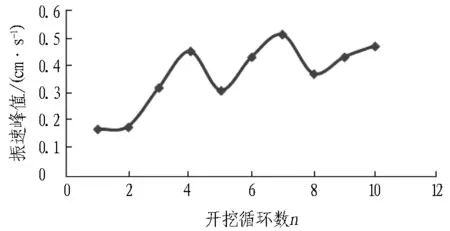

通过采用大直径中空孔直眼掏槽、降低循环进尺、减小单段最大起爆药量和炮眼间排距等措施,确定爆破参数,并利用图3所示的孔外延期起爆网路进行爆破试验,在图1所示测点位置放置TC-4850爆破振动智能监测仪,在里程1FD00+1.5~+6.4连续进行10个循环的爆破试验并监测,测得每次爆破振速峰值。爆破振速峰值波形图如图4所示。开挖循环数与振速峰值的关系曲线如图5所示。由图5可知,采用上述爆破方案,基本将民房基础处质点的爆破振动速度控制在0.5 cm·s-1以下,平均振速峰值为0.346 cm·s-1,但也存在个别炮次超振的情况。经分析可知,出现个别炮次超振的原因是钻眼质量不佳。由于工人疏忽大意,钻取的个别炮孔超过设计孔深20 cm以上,使得小药量在孔深较大的炮眼中起爆自由面不充分,受岩石夹制作用,爆炸能量大部分以振动波的形式传递到地表质点。实际施工中,严格控制好钻孔质量也是爆破振动控制的关键。

2.3 存在问题

在采用上述爆破方案后,爆破振动得到有效控制,证明了爆破参数选取和起爆网路设置的合理性。但是,随着试验阶段的结束,开挖工程开始正常进行,起爆网路的局限性开始显现。由于试验阶段的重心是调整爆破参数,达到降振的目的,而正常开挖施工以后,重心调整到工程进度上。采用图3所示的起爆网路,将风道①部分成图2所示的A、B、C、D、E 5个分区进行5次起爆,爆破开挖用时过长,特别是A分区第1次起爆后,爆落的渣石常常在尚未起爆的B分区堆积,部分碎石片堵塞B分区的底板眼;在起爆B分区时,通常要动用挖掘机进行扒渣,部分底板眼还必须进行吹孔,耗费大量的时间。每循环分5次起爆,工人需通过深28 m竖井的安全梯上下攀爬5次到达爆破工作面,加上每次爆破后需通风等待炮烟消散,装药爆破平均总耗时4.5 h,施工效率达不到进度要求。

图4 爆破振速峰值波形图

图5 开挖循环数与振速峰值的关系曲线

Fig. 5 Relationship between excavation cycles and vibration velocity peaks

3 改进网路

为了提高施工效率,就必须将装药爆破的总用时减小,因此,应进一步调整爆破参数。由分析可知,炮孔间排距、循环进尺、单孔装药量等参数一旦变化,将直接影响爆破振速的大小,而这些参数经试验确定,减振效果基本符合安全允许振速的要求,且爆破用时过长的主要原因是爆破次数过多,所以,改进起爆网路、减少起爆次数[12]是提高施工效率的关键。

起爆次数过多的原因有2个: 一是每次通过孔外延期只起爆2个分断面,起爆炮孔数量有限;二是在必须单孔单段起爆的前提下,风道①部使用1~20段普通导爆管雷管受到段数限制,分区过多。针对以上原因,提出了一种新的起爆网路,即利用20段普通导爆管雷进行多组之间的孔外延期,同时利用3段普通导爆管雷管在每组内部之间进行孔外延期。改进后的起爆网路如图6所示。

阿拉伯数字代表炮孔中的雷管段别。

图6改进后的起爆网路

Fig. 6 Improved detonation network

由图6可以看出,改进后的起爆网路正是针对起爆次数过多的原因进行的优化,有如下特点。

1)利用20段雷管孔外延期一次起爆的组数增加为3组,实际施工中可根据需要进一步增加起爆组数,只要保证前一起爆区的最后一个炮孔早于后一起爆区的首响炮孔起爆,且时间间隔在50 ms以上即可。同时,为保证后起爆部分能够顺利起爆,需要尽量避免先起爆部分崩落的石块砸断后续尚未被引爆的导爆管。可采取的措施有:①将后续起爆部分的导爆管向远离先起爆部分的方向收紧,并紧贴岩壁;②采用炮被、硬纸壳等遮盖物将后起爆的部分导爆管遮盖;③后续起爆部分的引爆雷管尽量采用双发,以防止传爆中断,确保可靠引爆。实践证明,采取上述措施后,基本可以避免盲炮的产生。

2)利用3段普通导爆管雷管进行了每组内部之间的孔外延期,即布置雷管时,第11段到第20段从原来的单孔单段布置增加到两孔一段布置,在捆扎雷管时,先从11~20段重复段别中分别抽出一段用3段簇联,再把3段与剩余的1~20段用起爆雷管簇联,如图6所示。利用3段雷管在每组内部之间孔外延期,可使每个分断面多布置9~10个炮孔。同时,由于3段雷管名义延期时间为50 ms,而从11段雷管开始到第20段,每两相邻段别之间名义延期时间都在90 ms以上,相同段别增加1个3段延期后,正好可以错开起爆时间,理论上可以实现逐孔起爆。各段名义延期时间见表1。

需要注意的是,普通导爆管雷管延期时间存在误差,且段别越大,误差越大[13]。采用孔外3段延期,只是从理论上避免了串段和重段的可能,实际上,如果11~20段误差刚好在50 ms左右,炮孔就会同时起爆。所以在布置11~20段时,尽量布置在比自身段别小2段以上的炮孔之后,以充分利用先响炮孔创造的自由面,尽可能降低爆破振速。

表1孔外3段延期后各段名义延期时间

4 改进起爆网路后的工程应用

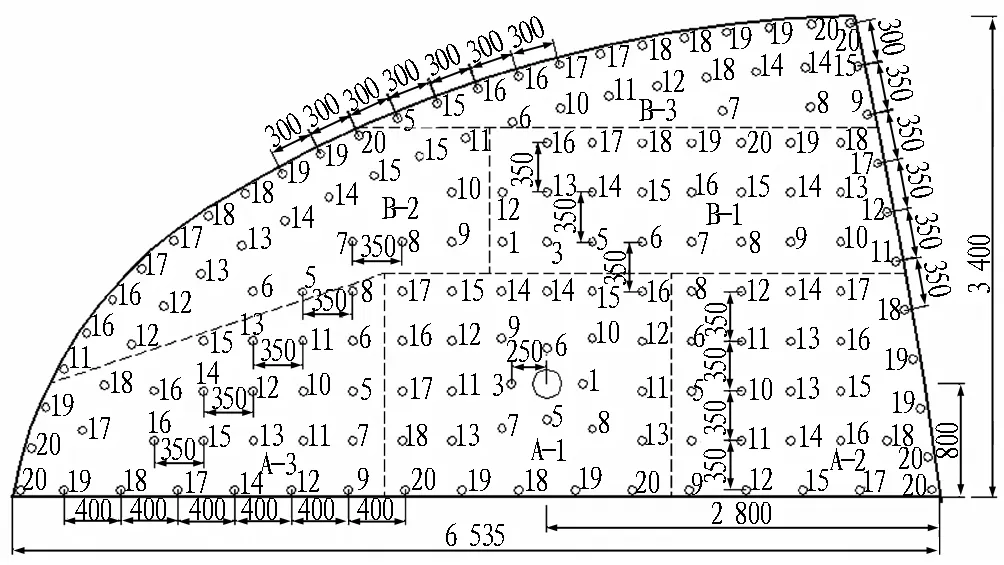

4.1 改进起爆网路后的炮眼布置

风道①部采用每组内部之间孔外3段延期后,每个分断面可多布置9~10个炮孔,从而使风道①部分断面个数从9个减少到6个,具体炮眼布置见图7。从图7可以看出,每3个分断面为一个分区,只分了A、B两分区,每个分区一次起爆3组,只需要2次即可完成1个循环的爆破开挖,且第1次就可将断面下半部分全部起爆,避免了原网路易堵塞底板眼的弊端。应用此起爆网路后,爆破效果良好,爆破开挖用时比原来节省了2 h,提高了施工效率。

4.2 改进起爆网路后的爆破振速

风道①部采用改进的起爆网路后,在里程1FD00+8.5~+13.7进行了10个爆破开挖循环试验,并在图1所示的测点位置进行了爆破振动监测,测得每次爆破振速峰值如图8所示。由图8可知,采用改进的起爆网路,基本将172号居民楼基础处质点的爆破振动速度控制在0.5 cm·s-1以下,平均振速峰值为0.364 cm·s-1,与原起爆网路爆破振速基本持平。可采用改进的起爆网路后并未发现有振动叠加的现象。

除尺寸标注外,阿拉伯数字均代表雷管段别。

图7改进起爆网路后的炮眼布置(单位: mm)

Fig. 7 Arrangement of blasting holes after detonation circuit improvement (unit: mm)

图8 起爆网路改进后开挖循环数与振速峰值的关系曲线

Fig. 8 Relationship between excavation cycles and vibration velocity peaks after detonation circuit improvement

5 结论与建议

隧道近距离侧穿危楼爆破开挖时,爆破振速要求严格,单段最大起爆药量及普通导爆管雷管段数受限,需要进行分次起爆。本文针对起爆次数过多的问题,经过试验验证,提出了一种适用于隧道侧穿危楼爆破的新型起爆网路,得出以下结论:

1)隧道近距离侧穿居民楼时,减小循环进尺和炮眼间排距、采用单孔单段进行分次爆破的方法可有效降低爆破振速。

2)风道①部利用20段普通导爆管雷管进行多组之间的孔外延期,同时利用3段普通导爆管雷管在每组内部之间进行孔外延期,使起爆次数从原来的5次减少到2次,每循环爆破开挖用时节省2 h,提高了施工效率。

3)通过现场振动监测数据可知,一次起爆3个分断面,同时在每个分断面进行孔外3段延期,可使改进后的起爆网路爆破平均振速峰值较原起爆网路提高5%,且未发现有振动叠加的现象。

4)振速要求严格条件下的爆破开挖仍是工程施工中的一大难点,本文以青岛地铁现场试验为依据,提出了适用于本工程的普通导爆管分次爆破起爆网路,但存在一定的局限性。对于改进后的起爆网路是否会产生振动叠加现象,还需通过HHT变换理论等方法对延期时间进行进一步识别,提供更准确的判断依据,从而更好地指导工程施工。