基于AVL-Cruise的某载货车变速器匹配优化分析

2018-11-01聂幸福李昕昕

聂幸福,李昕昕

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

0 引言

随着技术的发展,市场对变速器性能的要求越来越高,对整车匹配的要求也越来越高。变速器作为动力总成的重要组成部分,对动力总成的性能有很大的影响,因此有必要对变速器的匹配做详细的研究。

传统的动力系统匹配方法为试验验证,存在开发周期长和费用高等问题[1]。在设计前期利用仿真软件对动力总成方案进行优化分析,缩小试验范围,将仿真与试验相结合是比较合理的匹配方法,目前已得到广泛应用。

AVL-Cruise是奥地利AVL公司开发的用于研究车辆动力性、燃油经济性、排放性能与制动性能的高级仿真软件,主要用于车辆开发过程中的动力系统和传动系统匹配,以及整车性能预测和仿真计算,也可以进行发动机、变速器、后桥速比、轮胎选型及匹配优化,还可以应用于混合动力汽车、电动汽车动力系统和控制系统的开发和优化[2]。

本文利用AVL-Cruise软件对某型6X2载货车进行了仿真,主要对比了ZF公司的6S500变速器和法士特公司的8JS85A、6DS60TA、C6J50T变速器与整车的匹配情况,综合考虑整车的动力性和经济性,采用软件的矩阵运算,选择出适合本车型的变速器。

1 6X2载货车整车参数及变速器速比

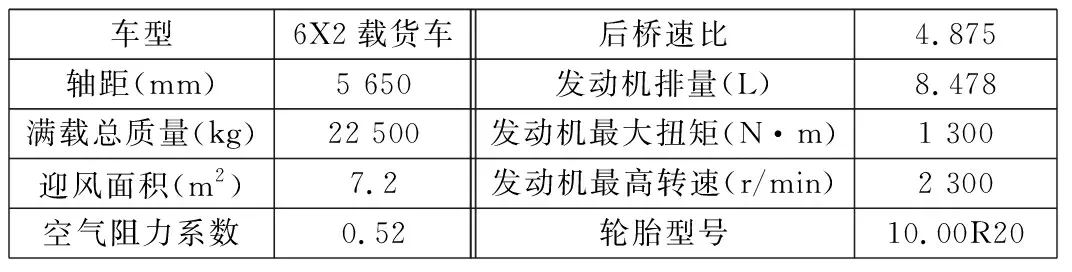

本文研究的6X2载货车整车参数见表1,4种手动变速器的各档速比见表2,其中8JS85A为8档变速器,其余3个为6档变速器,数字1~8表示前进档,R1和R2表示倒档。

2 建立整车仿真模型

根据6X2载货车的布置建立整车仿真模型,如图1所示。该模型主要包括Vehicle、Engine、Clutch、Gear Box、Single Ratio Transmission、Differential、Brake、Wheel、Monitor、Cockpit等模块。添加好模块以后对每个模块输入参数,参数越准确仿真结果越接近真实情况。此外,在模块中可以开启不同任务,不同的选择会影响到后续的数据连接和计算任务设置等。最后进行机械连接和总线数据的连接,其中,总线数据的连接比较重要,正确的数据连接才能保证仿真的顺利进行。

表1 6X2载货车整车参数

表2 变速器各档速比

建立完模型检查无误后设置计算任务。本文主要研究使用4种不同变速器时满载情况下稳态工况车辆的爬坡性能、加速性能、油耗和循环工况的油耗和CO2排放。其中,循环工况采用了UDC(Urban Driving Cycle)、EUDC(Extra Urban Driving Cycle)和NEDC(New Europe Driving Cycle)三种不同循环工况。

3 满载情况下计算结果及分析

3.1 稳态工况

3.1.1 爬坡性能计算结果

图2为满载情况下4种变速器匹配方案在各个档位的最大爬坡度计算结果。由图2可以看出:各变速器的最大爬坡度相差不大,这是因为爬坡能力和变速器速比密切相关,4款变速器1档速比相差不大,所以最大爬坡度也相差不大。实际使用中,车辆爬坡一般使用低档位,1、2、3档的爬坡性能计算结果见表3。由表3可以看出:8JS85A匹配方案的爬坡性能最好,在1、2、3档均具有较大的爬坡度;6DS60TA匹配方案表现最差;ZF6S500匹配方案与C6J50T匹配方案的爬坡度以及车速都非常接近,差距不大,但在1档和2档时,使用C6J50T匹配方案时发动机转速更低,这对降低噪声和油耗有积极作用。

图1 整车仿真模型

图2 满载情况下稳态工况4种变速器匹配方案各档爬坡性能计算结果

变速器匹配方案1档2档3档最大坡度(%)车速(km/h)发动机转速(r/min)最大坡度(%)车速(km/h)发动机转速(r/min)最大坡度(%)车速(km/h)发动机转速(r/min)8JS85A35.19.01 416.425.211.51 357.417.815.51 345.9ZF6S50036.38.51 382.317.7161 380.010.125.51 354.56DS60TA34.49.01 392.819.314.51 350.210.824.01 347.2C6J50T36.38.51 377.517.915.51352.910.525.01 364.0

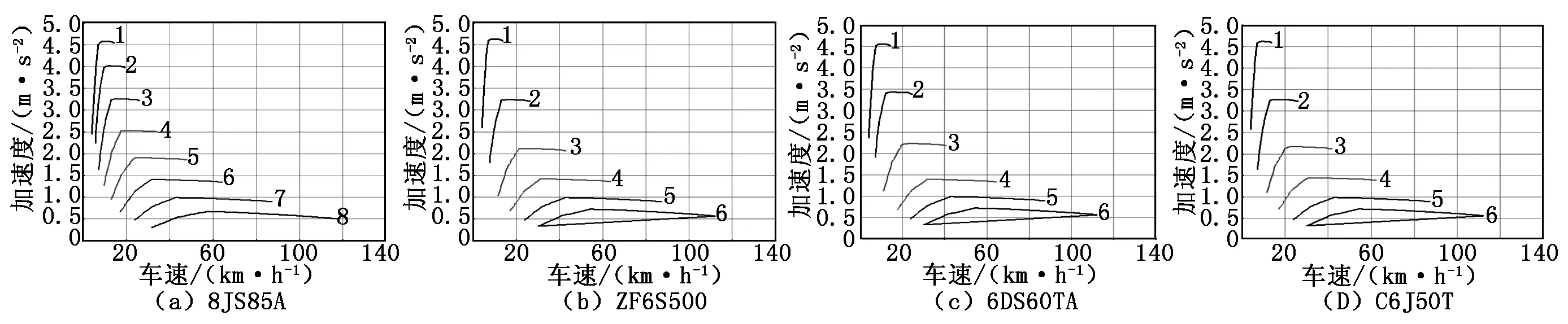

3.1.2 加速性能计算结果

图3为满载情况下4种变速器匹配方案在各档位的加速度计算结果。从图3可以看出:档位越低加速度越大,其中ZF6S500匹配方案和C6J50T匹配方案的1档加速度最大,为4.62 m/s2;C6J50T匹配方案2档到4档的加速度都要略高于ZF6S500匹配方案; 三款6档变速器匹配方案的5档与6档加速度一样,是因为他们的5档和6档速比一样;8JS85A匹配方案和6DS60TA匹配方案的加速度要略低于ZF6S500匹配方案和C6J50T匹配方案。

表4为满载情况下4种变速器匹配方案从静止加速到某一速度所用的时间。从表4可以看出:在60 km/h以下时C6J50T匹配方案的加速时间最短,响应最快,表现最好;70 km/h~80 km/h阶段,8JS85A匹配方案的加速时间最短;当车速超过80 km/h以后,ZF6S500匹配方案的加速时间最短;6DS60TA匹配方案在加速时间的表现一般。结合载货车的使用情况,在低速超车的情况更多,要求车辆响应快,加速时间短,结合图3的分析认为C6J50T匹配方案更适合。

图3 满载情况下4种变速器匹配方案在各档位的加速度计算结果

3.1.3 油耗计算结果

表5为满载情况下4种变速器匹配方案在等速行驶时的燃油消耗量。出于实际考虑,研究30 km/h以下车速的油耗实际意义不大,而我国高速公路规定限速不能超过120 km/h,因此本文只研究30 km/h~110 km/h范围内的油耗[3]。由表5可以看出:车速相同时档位越高油耗越低,而高档位的速比更小,可以认为在其他条件相同时,速比越小油耗越低; 3个6档变速器匹配方案在5档和8JS85A匹配方案在7档时油耗一样,这主要是由于在当前档位时变速器速比相同造成的; 综合来看,8JS85A匹配方案的油耗要略低一些,其他3个6档变速器由于速比差距不是很大,因此油耗在同一水平线。

表4 满载情况下车辆从静止加速到某速度的加速时间 s

表5 满载情况下车辆等速行驶的燃油消耗量

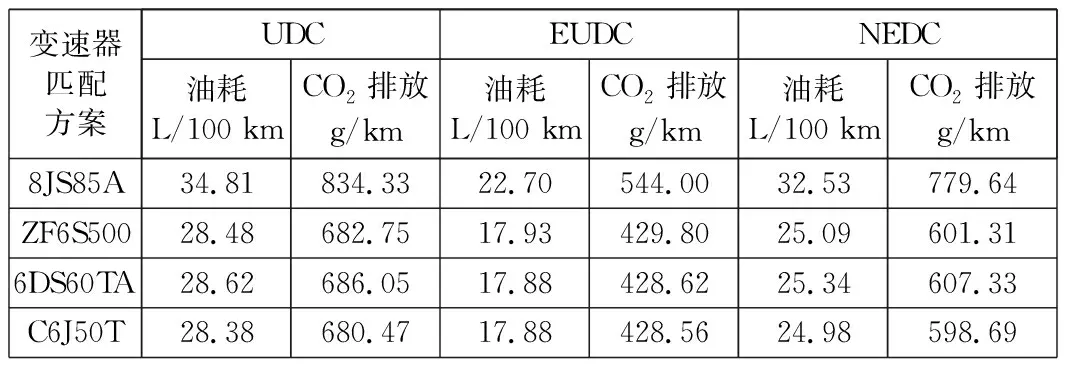

3.2 循环工况

本文对UDC、EUDC和NEDC三种循环工况进行了计算。表6是满载情况下4种变速器匹配方案的循环工况计算结果。可以看出,三种循环工况计算中8JS85A匹配方案的油耗和CO2排放量要明显高于其他3款变速器方案。而ZF6S500、6DS60TA和C6J50T三种方案油耗和CO2排放量相当,但C6J50T的计算结果要略好一点。

表6 满载情况下循环工况计算结果

4 结论

本文对4种变速器匹配方案进行了计算,得出以下结论:

(1) 循环工况UDC、EUDC和NEDC的测试表明,8JS85A匹配方案表现一般,其他3个6档变速器匹配方案油耗低,CO2排放少,其中C6J50T表现最好。

(2) 爬坡性能与速比关系较大,8JS85A匹配方案的爬坡度最大。综合考虑爬坡度和爬坡时的车速,C6J50T匹配方案在3款6档变速器中表现最好。

(3) ZF6S500匹配方案和C6J50T匹配方案的1档加速度最大,为4.62 m/s2;60 km/h以下时C6J50T匹配方案的加速时间最短,表现最好;车速超过80 km/h以后,ZF6S500匹配方案的加速时间最短。

(4) 8JS85A变速器的速比小,等速行驶时的燃油消耗量要比其他三款变速器低。3个6档变速器速比较为接近,等速行驶时的燃油消耗量相差不大。

(5) 综合各测试结果,考虑整车的动力性和经济性,认为C6J50T匹配方案较为适合本文研究的6X2载货车。