基于导波能量谱的钢绞线腐蚀损伤识别研究

2018-11-01姚国文

钱 骥, 陈 鑫, 蒋 永, 姚国文

(1. 重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆 400074; 2. 同济大学 土木工程学院,上海 200092)

钢绞线是预应力混凝土结构及缆索支承体系桥梁的主要承重构件,其健康状况直接影响到结构的耐久性和安全性。在服役过程中,钢绞线极易受水、空气及腐蚀性介质侵蚀而产生腐蚀,造成其静力性能和疲劳性能的急剧退化[1-2],进而导致单根钢丝断裂甚至整根钢绞线的破坏,造成重大的安全事故。因此,及时准确的进行钢绞线腐蚀程度评估,是保证预应力结构安全性及耐久性的关键问题之一。

土木工程结构中,无论是常规的预应力混凝土梁,还是钢绞线吊杆,在不破坏原有结构的情况下,目前还没有可靠的钢绞线腐蚀检测方法。传统的超声法、漏磁法用于钢绞线检测时必须贴近钢绞线表面并沿其长度方向逐点扫描,存在检测效率低、成本高、劳动强度大等问题。超声导波是近年来开展的一种无损检测方法,相比于传统超声检测使用的体波,导波是由弹性波在规则波导(如板、杆)中多次反射形成。由于能量被限制在波导体内,其传播距离能够大幅增加,在状况良好的钢管中导波一般可传播数十甚至上百米的距离。

20世纪90年代,导波技术作为一种新方法,被逐渐探索并应用到无损检测领域。Rose等[3-4]系统的研究了板、杆、空心圆柱、复合材料、多层介质和黏弹性材料中波的传播,促进了导波检测技术理论方面的发展。Rizzo等[5-6]使用激光超声探头研究了低阶纵向、弯曲模态的导波在钢绞线中的传播特性,以及导波在钢绞线中的能量泄漏情况。国内超声导波检测技术的研究起步较晚。吴斌、刘增华等[7-9]研究了钢绞线中纵向模态导波的传播特性,并探讨了基于纵向导波的钢绞线缺陷检测及应力测量方法。林阳子,徐江等[10-12]研究了磁致伸缩导波检测理论及应用,在钢绞线单处缺陷的识别、定位及导波传播特性等方面取得了一些成果, 但未涉及钢绞线中多处缺陷的检测。虽然超声导波非常适合进行钢绞线这类规则结构的缺陷检测,但仍存在复杂性,首先导波传播过程伴随能量衰减、频散及多模态效应,使得携带有缺陷特征的信号易于混淆在噪声环境中;其次钢绞线不同于单根钢丝,其导波传播过程还没有解析解,不同钢丝间的能量泄露使得导波传播更为复杂,而有限元模拟难以建立准确的钢绞线腐蚀模型。

本文以工程中常用的7芯钢绞线为研究对象,采用超声导波进行钢绞线腐蚀损伤识别试验研究。采用电化学加速腐蚀制备不同腐蚀程度的钢绞线,并进行超声导波传播试验,获得携带腐蚀特征的导波信号;通过小波包变换得到不同位置的实测小波包能量谱,并以该小波包能量谱作为特征向量构建腐蚀评估指标;最后分析了不同测点位置、测试方法及噪声的影响。

1 小波包能量谱

导波信号属于典型的非平稳信号,采用经典谱分析不能完整地反映信号的时变特征。小波包变换由小波变换发展而来,它克服了小波变换在高频段频率分辨率较差的缺点,是一种具有更高时频分辨率的非平稳信号处理方法。

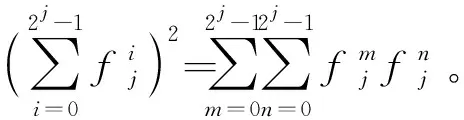

给定时域信号函数f,其小波包变换可以表示为[13]

(1)

(2)

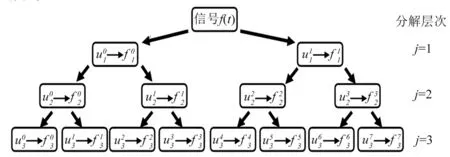

图1为信号小波包分解的树状示意图,不同于小波变换分解过程,小波包分解对小波变换没有细分的高频部分进一步分解,在高频段能得到更好的频率分辨率。

图1 小波包变换分解示意图Fig.1 Sketch map of wavelet packet decomposition

(3)

(4)

则,原信号f的总能量E可以表示为

(5)

(6)

(7)

2 试验准备

2.1 电化学腐蚀

采用电化学加速腐蚀试验制备不同腐蚀程度的钢绞线(图2)。将钢绞线穿过装有浓度为3.5%的NaCl溶液的腐蚀箱,采用直流电源进行通电加速腐蚀,电流恒定为0.6 A,调整电流方向钢绞线为阳极,铂电极作为阴极。腐蚀段设置在传感器D1和P1之间,长度为0.3 m。

图2 试验装置布置图(m)Fig.2 Layout of experiment equipment (m)

基于法拉第定律[14]可以得到通电时间与钢绞线的质量损失之间的关系,如式(8)所示。

(8)

式中:A为Fe的原子质量(56 g);I为电流(0.6 A);t为腐蚀时间(s);Z为Fe的化合价(对于Fe可以取2);F为法拉第常数(96 500A×σ)。

腐蚀段钢绞线的截面损失率η可以计算如下

w=πr2Lρ

(9)

(10)

式中:L为腐蚀长度(30 cm);r为钢绞线半径(0.76 cm);ρ为钢材密度(7.85 g/cm3)。

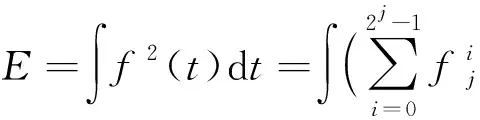

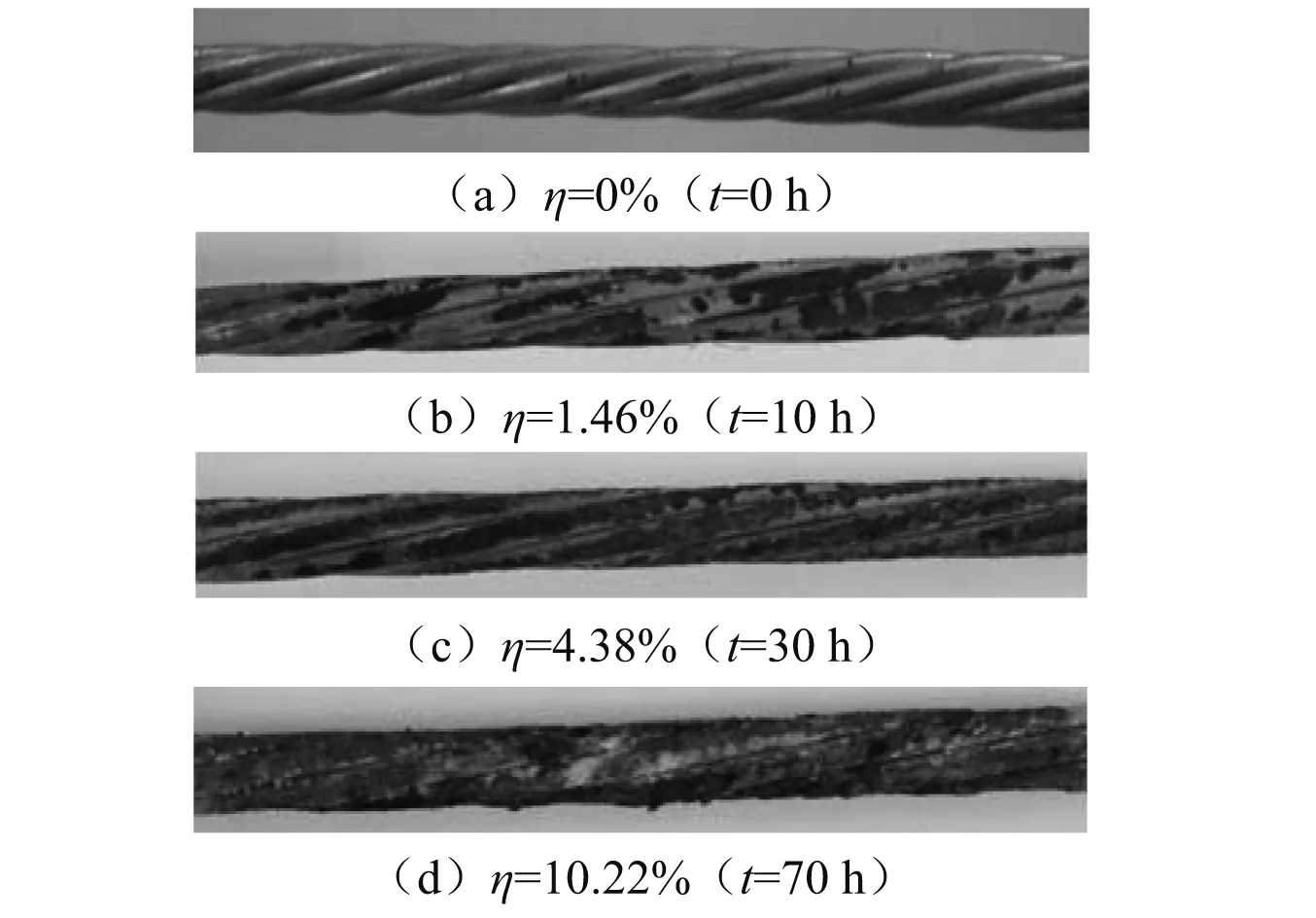

因此,通过控制腐蚀时间可以得到不同腐蚀程度的钢绞线,试验取得的不同腐蚀程度η的钢绞线,如图3所示。

图3 不同腐蚀程度钢绞线Fig.3 Corrosion steel strands in different level

2.2 超声导波试验

采用PCI-2声发射信号激发及采集系统进行超声导波试验。系统可识别频率范围0~4 MHz,传感器为WD宽频压电换能器,频率范围100~900 kHz,信号采样率2 MHz。激励波源为步径频率Δf=1 kHz的一系列150~600 kHz单周期正弦脉冲,激励波源函数如式(11)所示。

(11)

式中:Vi(t)为矩形窗函数,f0=150 kHz为起始频率,f=600 kHz为终止频率, Δf=1 kHz为步径频率,矩形窗窗长Ti=1/f0+i·Δf。

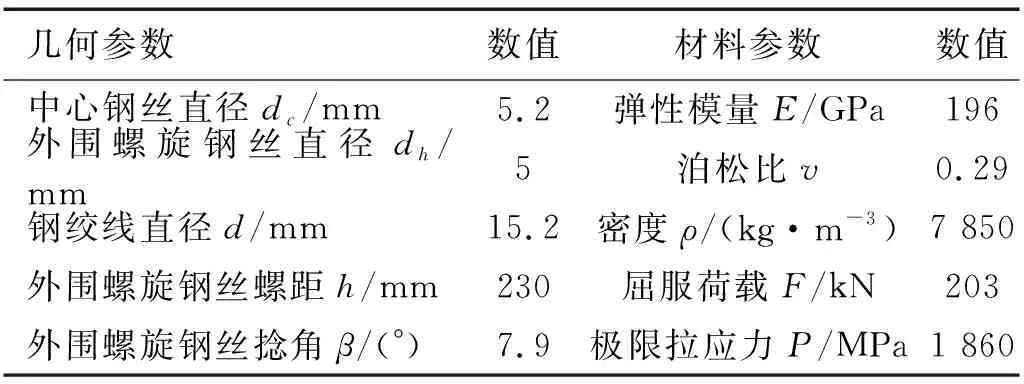

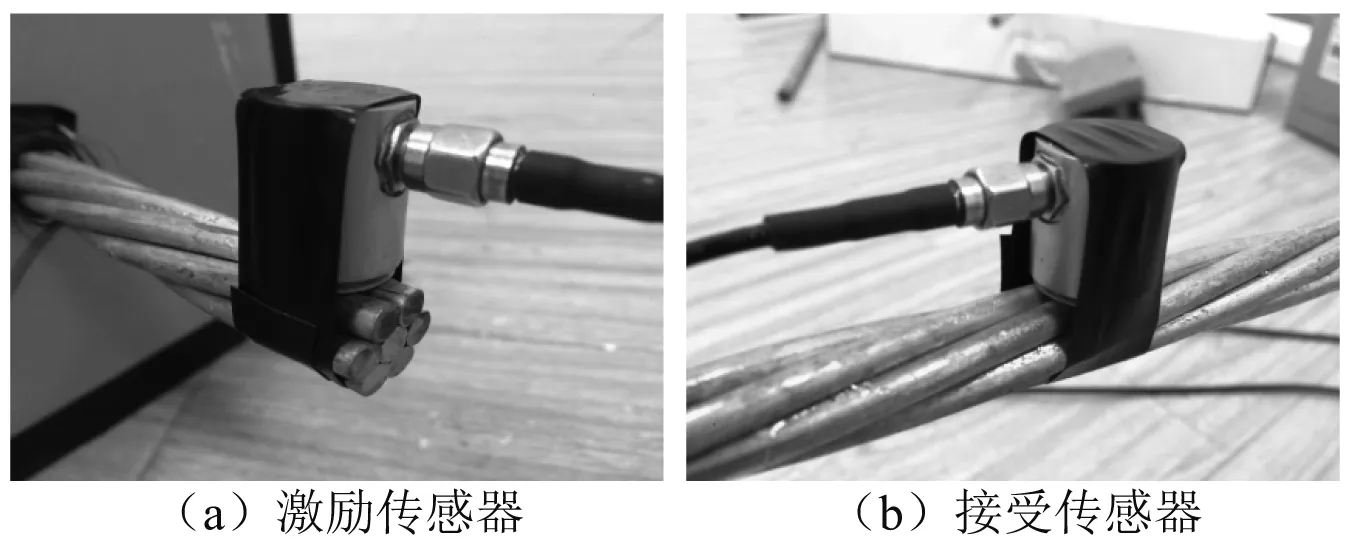

钢绞线为工程中常用的公称直径d=15.2 mm七芯钢绞线,长度L=5.4 m, 几何参数及材料参数如表1所示。激励传感器D1布置在钢绞线一端,接受传感器P1、P2、P3分别布置在距D1传感器1.4 m、2.9 m、4.4 m处。传感器D1、P1、P2、P3均布置在钢绞线侧面,为保证传感器与钢绞线的耦合质量,在钢丝表面进行轻微打磨平整(图4)。

表1 钢绞线几何及材料参数Tab.1 Geometry and material parameter of strands

导波试验布置如图2所示,信号激励和接收传感器如4所示。

图4 传感器布置Fig.4 Layout of sensors

试验过程中,传感器保持接触状态不变,当腐蚀达到预定程度时,激发端即产生一束相同的激发脉冲,采用接收端实测波形作为腐蚀程度的评判依据。

3 结果分析

3.1 小波函数及分解层次的选择

(12)

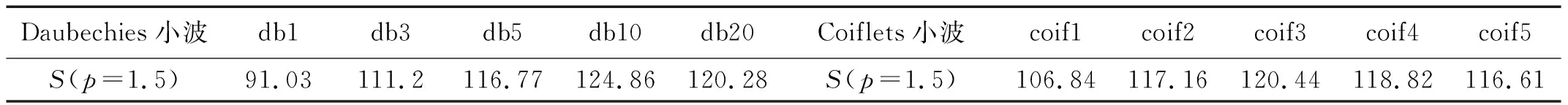

Daubechies和Coiflets小波均为正交小波,时域局部化能力强,具有良好的信号重建无损性,非常适合应用于结构的损伤识别。采用P1传感器在健康状态时接受到的波动信号,进行5层小波包分解,小波函数分别取不同阶次的Daubechies和Coiflets小波,计算其代价函数值,如表2所示。Daubechies和Coiflets小波随阶次的增加,代价函数值逐渐上升,采用Daubechies1作为小波函数时代价函数值最小。因此,本文选取Daubechies1作为钢绞线腐蚀损伤评估的小波函数。

表2 小波包分解层次为5时,不同小波函数的代价函数值Tab.2 Cost function value in level5

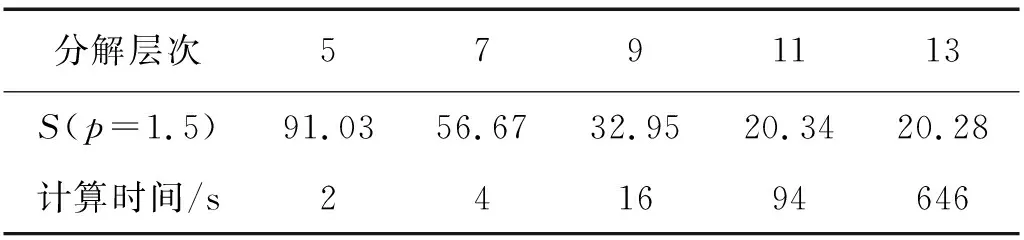

当采用Daubechies1作为小波函数对P1传感器在健康状态时接受到的波动信号,进行不同层次的小波包分解,分别计算其代价函数值,并记录计算时间,如表3所示。随着分解层次的增加,代价函数值逐渐下降,同时需要的计算时间增长。在计算条件允许的情况下应尽可能选择较小的代价函数值,结合表3中代价函数值与计算时间的变化规律,文中选取9层分解,此时代价函数值和计算时间均较小。

3.2 腐蚀损伤指标

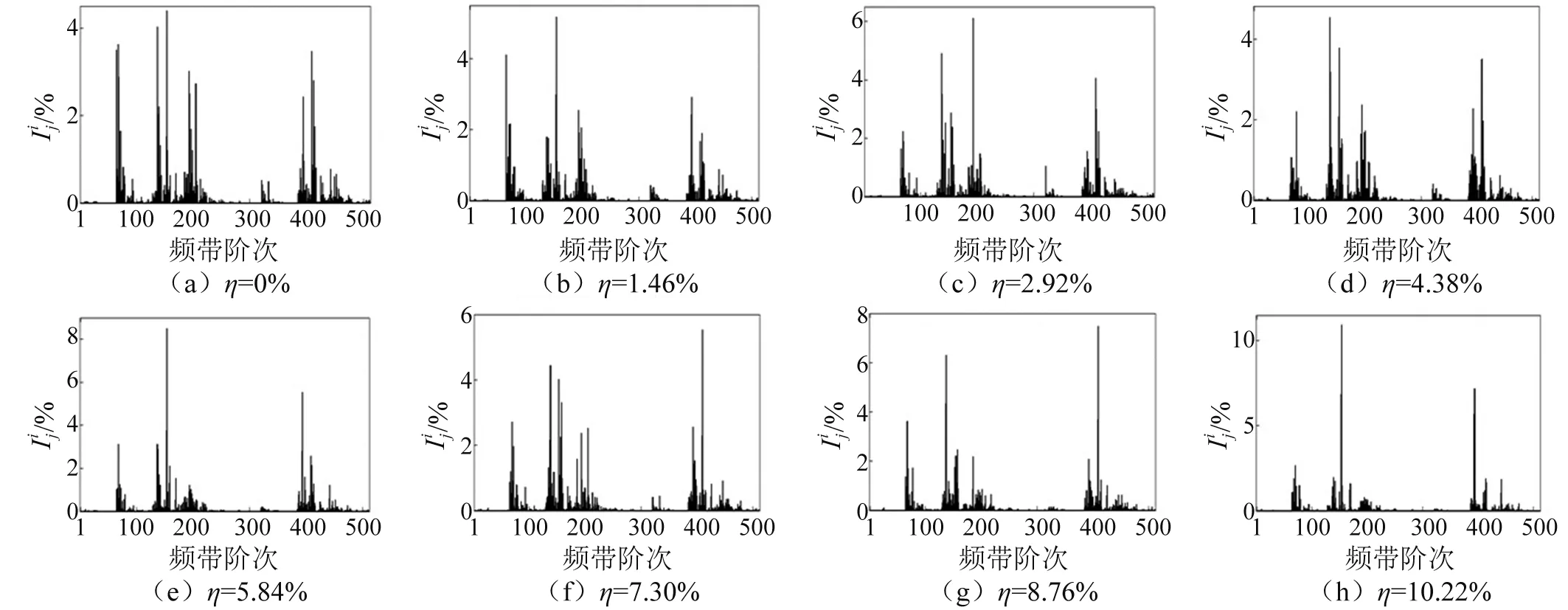

采用相同的激励波源,在不同腐蚀程度下,分别进行P1传感器实测信号的Daubechies1小波9层小波包分解,结果如图5所示。图中不同腐蚀程度下,小波包能量谱各频带能量有明显变化,表明采用小波包能量谱作为特征向量可以有效反映钢绞线中的腐蚀损伤,但其变化规律难以量化表述,仅从小波能量谱的变化无法准确判断钢绞线的腐蚀程度。

表3 小波包函数为db1时,不同分解层次的代价函数值Tab.3 Cost function value in different level

图5 不同腐蚀程度P1传感器接收信号的小波包能量谱Fig.5 Wavelet packet energy spectrum in different corrosion degree from sensor P1

通常意义上,信号特征量之间的差异反映了信号的相异程度。当以无腐蚀钢绞线的小波包能量谱作为基准值时,不同腐蚀程度钢绞线的小波包能量谱与基准值之间的差异则反映了钢绞线的腐蚀状态。以不同腐蚀程度钢绞线的小波包能量谱作为特征向量,则腐蚀状态可描述为不同特征向量与基准值之间的距离。因此,定义D(0,η)为两向量之间的距离,并以该值作为评判腐蚀程度的指标,计算如式(13)所示。

(13)

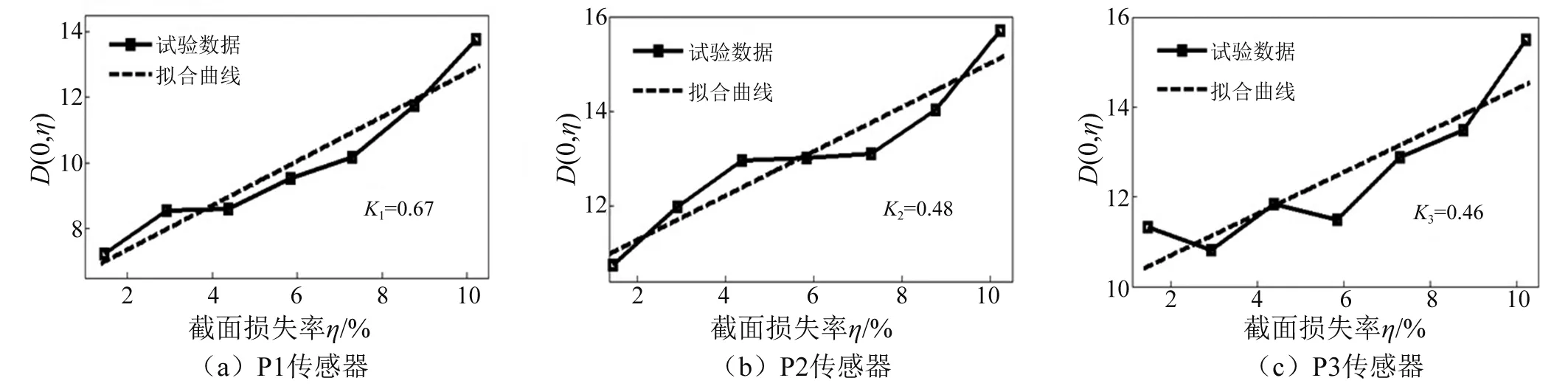

对图5中不同腐蚀程度实测导波的小波包能量谱计算其相对于基准值的D(0,η)值如图6所示,图中虚线是试验数据的线性回归。

分析图6中3个不同位置实测导波的特征向量D(0,η)值随腐蚀程度的变化规律,可知:

不同位置实测的腐蚀指标均随腐蚀程度的增加单调上升,指标值变化明显,且基本呈线性关系,采用特征向量距离作为腐蚀指标可以有效反映钢绞线的腐蚀状态。

图中K值为拟合直线斜率,K值反映了腐蚀指标对腐蚀扩展的敏感性,K值越大,腐蚀程度的变化在腐蚀指标D(0,η)上反映得更为明显。导波由P1传感器到达P2传感器时,敏感性系数K值下降了28.36%,由P2传感器到达P3传感器时,K值仅下降了4.17%。表明基于特征向量距离的腐蚀损伤指标受实测距离影响,距离越远,腐蚀指标对腐蚀程度的分辨率和对腐蚀扩展的敏感性降低。但比较K2值和K3值的下降趋势可以看到,当离腐蚀位置越远时,其K值的下降趋势将明显减小。

由图6(c)可知,在腐蚀程度较小的情况下,P3传感器实测结果D(0,η)值波动较大。因此,在采用超声导波进行轻微腐蚀钢绞线损伤评估时,在条件允许的情况下应尽量避免远距离检测,以保证检测结果的可靠性。

图6 特征向量距离随腐蚀程度变化曲线Fig.6 Eigenvector distance vs corrosion rate curve

4 影响因素分析

4.1 导波传播距离的影响

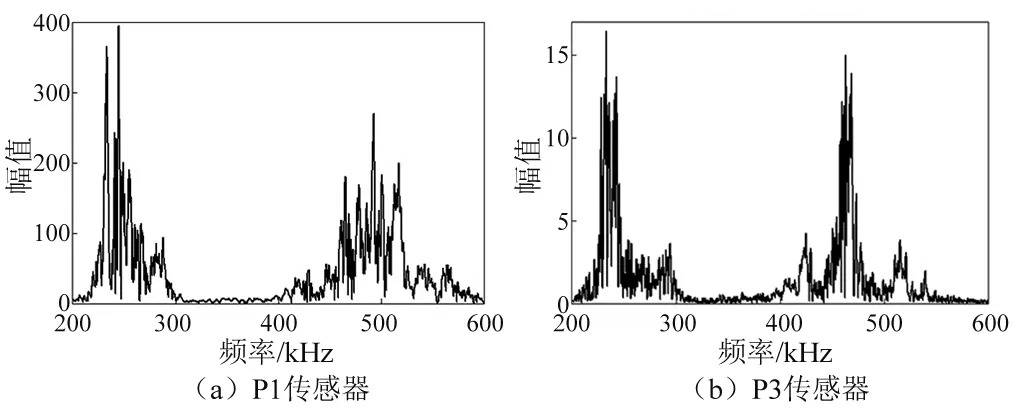

上文已指出,当实测距离增加时,腐蚀指标的敏感性将降低。考虑导波传播距离对试验结果的影响,分析不同测点位置实测导波的频谱,如图7所示。

图7 各传感器实测信号的傅里叶幅值谱Fig.7 Fourier amplitude spectrum of Measured Signal at different sensors

图7中两不同位置传感器实测导波幅值谱均包含有两个频带,低频部分在200~300 kHz,高频部分在400~600 kHz。当实测距离增加时,P3传感器频谱幅值明显降低,但高频部分和低频部分均能够保留主要的频谱特征(如频带范围、幅值分布等),这说明即使在较远距离上仍可以基于导波能量谱进行腐蚀识别。同时,随距离的增加,频谱中低幅值部分逐渐消失,能量更为集中到局部频带,使得频谱携带的信息量减少,这也导致了远距离检测时腐蚀指标的敏感性降低。因此,在进行较远距离钢绞线腐蚀检测时,可通过增加激励波源的能量来保留更丰富的谱信息,从而提高远距离检测时腐蚀指标的敏感性。

4.2 激发端传感器位置影响

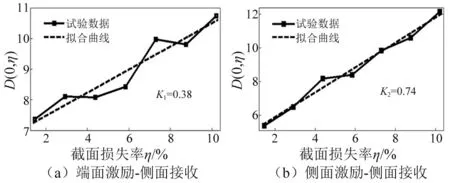

前文已经考虑了接收端传感器在不同位置时的结果差异,现分析激发端传感器的位置影响。分别采用端面激励-侧面接收和侧面激励-侧面接收两种工况,比较激发端传感器位置影响。试验过程中,接收端传感器均距D1传感器0.6 m,钢绞线腐蚀程度保持一致,计算不同腐蚀程度钢绞线实测导波小波包能量谱特征向量距离,如图8所示。

图8 激发端位置对腐蚀指标的影响Fig.8 Excitation positions affect corrosion index

由图8可知,采用端面激励进行钢绞线腐蚀识别时,腐蚀指标D(0,η)随腐蚀程度的变化规律与侧面激励基本一致,仍呈线性上升趋势。但采用端面激励时,腐蚀指标与腐蚀程度的直线斜率K值仅为采用侧面激励在相同测试距离时的51.35%。同时,对腐蚀指标与腐蚀程度的拟合直线进行误差分析,侧面激励确定系数达到0.984,而端面激励仅为0.921。因此,较端面激励而言,采用侧面激励进行钢绞线腐蚀程度评估时,腐蚀指标对腐蚀状态识别具有更高的分辨率,且规律性更好。

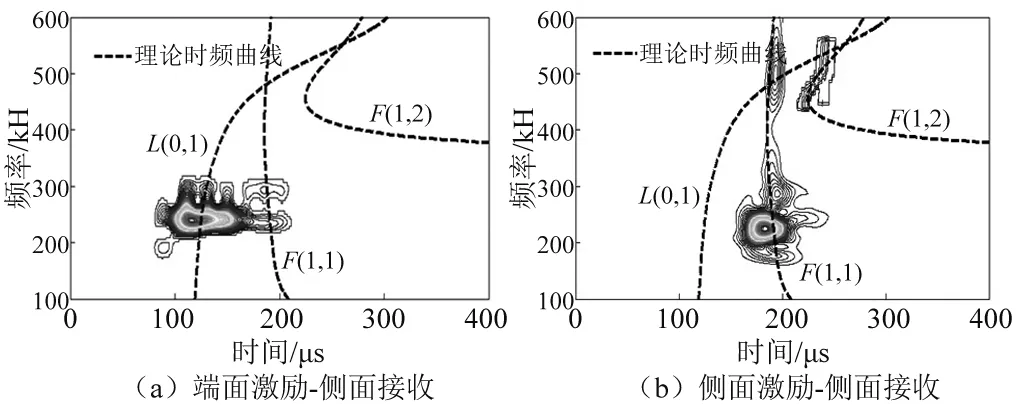

引起腐蚀指标差异的原因是在不同位置激励时,钢绞线中传播的导波模态不同。采用小波时频变换分别计算2种工况下钢绞线中导波模态如图9所示。

由图9可知,当激励传感器布置在端面时,钢绞线中激起的导波为一阶纵波L(0,1),而当传感器布置在钢绞线侧面时,激起的导波以一阶弯曲波F(1,1)为主,并伴随局部二阶弯曲波F(1,2)。相比于端面激励,采用侧面激励所激发出的导波无论是模态信息还是频带分布都更为丰富。

图9 激发端位置对导波模态分布的影响Fig.9 Excitation positions affect guided wave mode distribution

4.3 噪声影响

在实际现场腐蚀损伤检测时,往往伴随着较强的噪声干扰。为说明该腐蚀指标的抗噪声能力,在各传感器波动信号中均加入不同强度的高斯白噪声。噪声强度采用信噪比SNR表示。SNR定义为

(14)

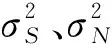

图10(a)为实验室环境下P1传感器采集的无腐蚀钢绞线导波信号,在此基础上考虑不同强度的噪声影响。随着信噪比SNR的减小,目标信号逐渐淹没在噪声中。

图10 无腐蚀钢绞线在不同噪声强度下的导波波形Fig.10 Guide waveform in different noise level from non-corrosion strands

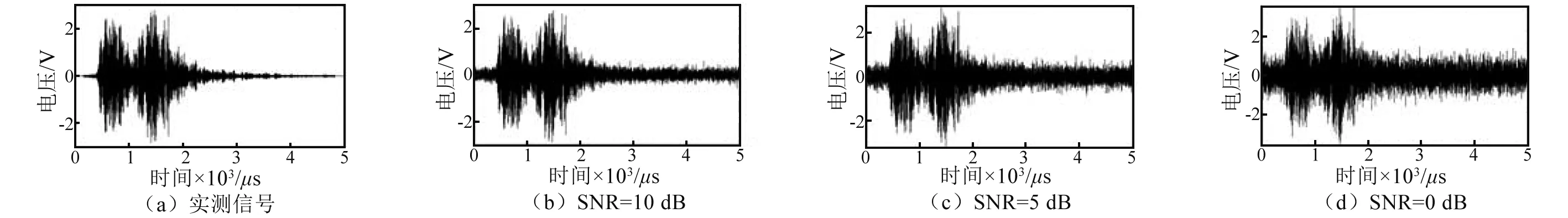

针对不同位置处实测信号分别考虑不同信噪比的影响,结果如图11所示(散点为试验数据,虚线为拟合曲线)。从图中可以看到,随信噪比降低,腐蚀指标值减小,P1、P2、P3位置敏感性系数K值也均有下降,但仍能清楚的反映腐蚀程度变化。当信噪比达到10 dB时,P1传感器敏感性系数K值仅下降了5.97%,信噪比达到0 dB的强噪声环境下,K值仍达到0.51,较未加入噪声时相比下降 23.88%,且各传感器腐蚀指标与腐蚀程度之间仍保持了与低噪声环境下相同的线性变化规律。这说明,即使在强噪声环境下,腐蚀指标也能较好的反映钢绞线的腐蚀程度。

图11 不同信噪比下特征向量距离随腐蚀程度的变化Fig.11 Eigenvector distance vs corrosion degree curve in different SNR

5 结 论

在不同腐蚀程度钢绞线上进行超声导波损伤识别研究,采用携带有腐蚀信息的小波包能量谱作为特征向量构建了腐蚀损伤指标,并考虑了距离、传感器位置及噪声的影响,结论如下:

(1) 不同腐蚀程度下,实测导波的小波包能量谱出现明显的变化,基于小波包能量谱的腐蚀指标随腐蚀程度增大线性增长,采用小波包能量谱作为特征向量构建腐蚀指标可以有效反映钢绞线的腐蚀损伤。

(2) 采用钢绞线侧面激励导波进行腐蚀损伤识别,其敏感性优于钢绞线端面激励,端面激励时,敏感性系数K值仅为侧面激励的51.35%,确定系数降低了6.4%。

(3) 采用小波包能量谱作为特征向量构建的腐蚀指标具有较强的抗噪性能,当信噪比达到10 dB时,P1位置敏感性系数K值仅下降了5.97%,信噪比达到0 dB的强噪声环境下,K值仍达到0.51,较未加入噪声时相比,降幅为23.88%。

(4) 基于特征向量距离的腐蚀评估指标受导波传播距离影响,当距离增加时,腐蚀指标的敏感性降低,且在低腐蚀程度情况下结果波动较大,应避免低腐蚀程度情况下的远距离检测。