Ti6Al4V钛合金高速微铣削过程中毛刺形成机理的研究*

2018-11-01李文杰

李文杰

(西安航空职业技术学院 航空材料工程学院,西安 710089)

0 引言

钛合金享有“未来金属”的美称,并以其高强度、高耐热性以及高耐蚀性被广泛应用于船舶、化工,电子器件和通讯设备领域,是火箭、导弹和航天飞机不可或缺的材料[1-3]。然而,钛合金加工工艺性能差,属于典型的难加工材料。

近年来,微细加工得到的微小型零件在各种领域的应用逐渐增加,主要由于其具有高精度、小体积、可靠性强以及良好性能等特点[4]。作为微细加工的重要研究领域,微铣削作为加工微小零件的主要加工技术,以其加工效率高、加工精度高以及可加工适用性强广泛应用于各种材料的加工。然而,钛合金的难加工性容易导致微细加工过程中产生毛刺,降低工件表面加工精度、加速刀具磨损以及对生产效率产生负面影响[5]。国内外研究学者针对微细加工中毛刺的产生和抑制进行了相关研究,Lee等[6]对铜和铝材料微铣槽加工过程中毛刺形成进行了研究,通过毛刺所在的不同位置得到了不同类型、不同尺寸的毛刺。另外,他们发现由于微铣槽加工过程中毛刺尺寸非常小,所以传统的毛刺去除方法并不适用。朱云明[7]利用ANSYS有限元分析软件建立了黄铜切削过程中毛刺形成的有限元模型,并对毛刺产生机理进行了分析。另外,针对不同材料的毛刺形成机理及建模、最小化毛刺影响以及毛刺去除技术的验证等也取得了较多的研究成果[8-10]。然而,关于Ti6Al4V高速微铣削过程中毛刺形成的仿真建模方面研究相对较少,且在很多情况下毛刺尺寸预测值与实际加工得到的值相差较大[11]。

为此,本文主要对Ti6Al4V高速微铣削过程中逆铣削微铣刀切出处毛刺的高度和宽度进行预测。建立了Ti6Al4V高速微铣削过程中毛刺形成的有限元模型,并通过实验验证了本模型的正确性[12]。同时,对Ti6Al4V高速微铣削过程中影响毛刺尺寸主要因素进行分析。

1 有限元仿真

利用ABAQUS有限元仿真软件建立二维铣削模型。工件材料塑性和损伤采用Johnson Cook(JC)材料模型,数值计算显示了微铣削Ti6Al4V工件和刀具几何形状、边界条件、相互作用以及材料属性,二维仿真平面应变条件中材料属性与温度变化无关。JC材料本构模型包括应变硬化、应变率以及热软化的影响,其等效应力可以表示为下式:

(1)

因为材料属性与温度变化无关,所以忽略式(1)中的热软化效应。仿真过程中单元的消除是基于材料的初始刚度退化进行的。初始刚度在工件长期加载过程中出现刚度退化现象,加载下材料刚度退化行为变化图如图1所示。材料的有效刚度为初始刚度的1-D倍,刚度退化值由零(初始刚度)到1(零刚度或刚度完全退化)。数值分析时其稳定性损伤考虑值为0.99,也就是说损伤值达到0.99时,该单元将不在分析中考虑。

图1 加载下材料损伤行为

JC剪切失效模型使用5个参数(D1~D5)来模拟起始损伤。初始损伤在B2点,其损伤参数可以表示为下式:

(2)

(3)

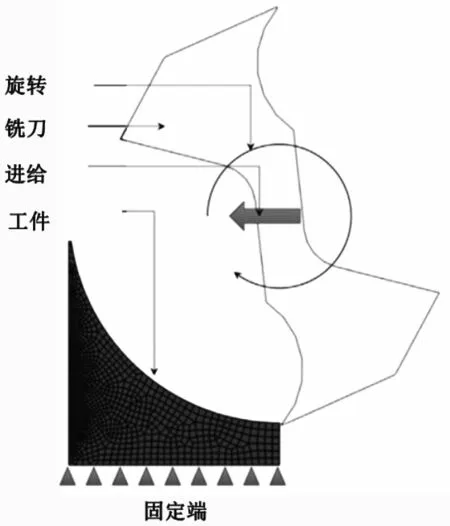

图2为建立的刀具-工件有限元模型,由于工件具有对称性,同时为了节省计算时间,只显示工件的一部分。其中,刀具设置为刚体,铣刀半径为0.5mm,切削刃半径为5μm。选择一个参考点作为微铣刀旋转和进给运动耦合的工具。工件设置为1100个节点平面应变,三线性位移、变形控制、单元删除和沙漏控制单元。工件和刀具的摩擦系数设置为0.6。

图2 刀具-工件微铣削有限元模型

实际铣削加工中,毛刺形成的类型主要有4种:分别为撕裂、挤出(翻转)、截断和泊松毛刺[11]。其中,撕裂毛刺主要是由工件的松散撕裂形成的。挤出毛刺也被称为侧翻毛刺,因为它形成在铣削外端出口处,与形成切屑的原理相似,但是由于弯曲变形产生的,而不是剪切变形,故能够这种毛刺相对来说尺寸较大,如图3所示。

图3 切出口处毛刺形成

仿真过程中采用的加工参数为定值:进给率设置为5mm/s,切削深度设置为10μm,铣刀半径为0.5mm。为研究切削速度对毛刺尺寸的影响,刀具转速范围设置为50000rpm~100000rpm,选择具体转速为50000,100000,150000以及200000rpm。图4显示了毛刺形成过程中毛刺尺寸随刀具转速变化的仿真结果。由图中可明显得知随刀具转速提高,毛刺尺寸明显减小。

图4 毛刺形成尺寸随刀具转速的仿真结果

2 实验结果

具体实验验证在高速微加工中心进行,如图5所示。微细加工中心主轴转速最大能达到140000rpm,定位精度为0.5μm,加工精度为0.7μm。未涂层硬质合金端铣刀切削刃半径为5μm,铣刀螺旋角为30°,刀具直径为500μm。工件材料为Ti6Al4V,在工件上进行微型通道加工,切出角度设置为90°。毛刺尺寸在电镜显微镜下进行测量。分别测量切削速度为50000rpm(传统切削)和90000rpm(高速切削)下毛刺的高度和宽度,对建立的模型进行验证。

图5 实验条件

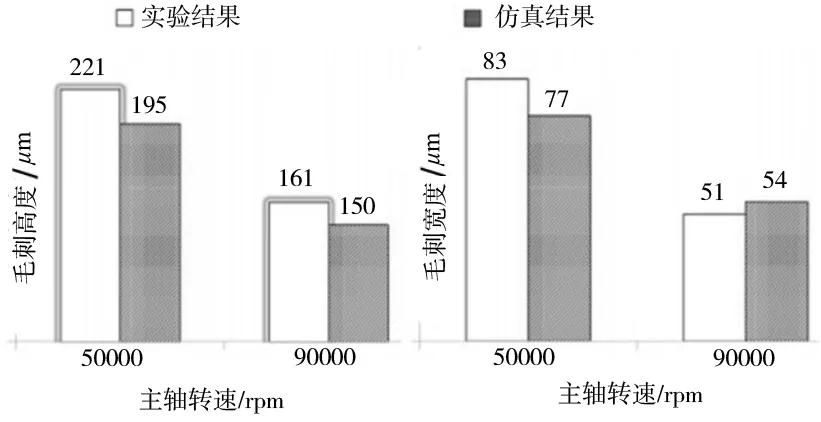

图6 毛刺尺寸与切削速度之间的关系图

实验加工获得的毛刺尺寸与切削速度之间的关系如图6所示。由图6a可知,传统铣削和高速铣削过程中所预测的毛刺高度误差分别为11%和6%;同样地,不同铣削速度下预测得到的毛刺宽度误差分别为15%和6%。由此可知,利用所建立的微铣削毛刺形成模型预测得到的毛刺尺寸误差限制在15%左右,因此由实验结果可以证明该模型的准确性。

另外,图7为微铣削加工Ti6Al4V切出口处毛刺图像与有限元仿真图像对比图。由此可知,实验毛刺和模拟毛刺的几何形状几乎相同,通过仿真可以对微铣削加工Ti6Al4V切出处毛刺的形状、高度宽度等进行准确预测。

图7 铣刀切出口处毛刺图像与有限元仿真图像对比图

先前的研究中表明毛刺尺寸能够随着切削速度的提高不断减小,因此,利用所建立的Ti6Al4V高速微铣削过程中毛刺形成模型对切削速度进行研究。对不同切削速度下毛刺尺寸(毛刺高度和宽度)进行预测,图8显示了5种不同转速下对毛刺尺寸的影响。由图8可知,当刀具转速由10000rpm增加到100000rpm时,毛刺尺寸明显减小,毛刺高度和宽度分别减少60%和54%;当刀具转速增加到200000rpm时,微铣削所形成的毛刺尺寸相较于较低的刀具转速减小90%。

图8 5种不同转速下毛刺尺寸的影响

3 结论

本文基于ABAQUS有限元仿真软件对Ti6Al4V高速微铣削加工中毛刺形成进行了仿真,利用JC本构模型对材料塑性和损伤机理进行建模,并通过Ti6Al4V铣削实验验证了该模型正确性(毛刺高度和宽度仿真误差与实验误差小于15%)。由实验结果可知,Ti6Al4V高速微铣削加工中毛刺形成与主轴转速有关,通过提高主轴转速可以有效抑制加工过程中毛刺的形成。

下一步研究中,将对本文所提出的Ti6Al4V高速微铣削加工中毛刺形成模型进行完善,建模过程中结合不同钛合金材料模型。另外,Ti6Al4V高速微铣削加工中毛刺形成的不同类型分析也是未来研究重点。