电主轴温升分析及实验研究*

2018-11-01陈秀梅

刘 洋,陈秀梅

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

影响机床加工精度的因素很多,如机床刚度,机床结构,机床材料,机床受热变形,机床工作环境等等,根据英国伯明翰大学J PecIenik教授调查统计表明,在精密加工中,热变形引起的制造误差,占总制造误差的40% ~70%[1],因此,研究机床在工作过程中的温度变化对了解机床热态特性,提高机床加工精度是非常重要的。

电主轴是机床的关键部件,电主轴的损坏主要是由电机的发热和轴承摩擦发热损坏引起的,如何准确描述电主轴的温度变化情况对于了解电主轴的工作状况是非常重要的,因此对电主轴的温度变化进行分析研究是了解其规律的必然过程。前人对机床关键部件的发热规律已有研究,王寿民等[2]研究了主轴箱的平均温升规律,通过理论分析得到主轴箱的平均温升,通过研究主轴箱达到温升平衡状态的温升速率,可以更好的监测主轴箱的热状态。魏效玲等[3]对电主轴温升实验进行了研究,得到了电主轴的温升变化及与转速冷却系统等的关系。国内其他学者对电主轴的热态特性也进行着相关研究[7-8]。北京信息科技大学[4-5]对于数控机床的温度采集做了大量的工作,孟玲霞等对高精密立式静压磨床进行有限元分析并搭建实验平台,进行磨削平面的温升实验;王刘影等对滚珠丝杠进给系统进行温升实验,验证了有限元分析的正确性;国外学者也对电主轴进行了大量的热模态分析及相关研究[8-11];但是国内外学者的研究主要集中于热态模型、仿真分析及实验验证。对于电主轴温度变化规律研究较少。本文主要对电主轴温升规律进行分析,建立了电主轴的温度变化模型,并设计电主轴的温度采集方案,通过分析温度数据来研究电主轴温升—时间规律。电主轴温升—时间规律反映了电主轴的热特性,对电主轴热特性研究将具有重要的参考意义。

1 电主轴温升分析

众所周知,电主轴的温度曲线是一条缓慢上升最终达到一个稳定值的曲线。

分析电主轴工作过程可知,在未工作时电主轴与周围环境处于同一个温度状态,不存在温度差,电主轴进入工作状态之后,电主轴部分能量被消耗转化为热能,热能一部分转化成电主轴内能使电主轴温度升高,一部分通过传导、对流、辐射等方式散发到周围介质中去。因此电主轴的温度逐渐升高,经过一定的时间后,产热量与散热量达到平衡,温度最终趋近于一个稳定温度值Tw,之后电主轴虽然继续处于工作状态,但温度不再增加,此时电主轴达到热平衡状态。

电主轴的热能传递过程如图1所示。

图1 电主轴热能传递过程

根据能量守恒原理进行分析,假设电主轴是均质等温体,在dt时间内产生热量Qdt,转化成用来提高材料温度的热量CmdT和散发到周围环境的热量ATdt。于是得到热平衡方程:

Qdt=QmdT+ATdt

(1)

其中,Q—单位时间产生的热量;C—比热容;m—质量;A—热量散发率;T—某一时刻t温度高于外界环境的温度值,即温升值;dT—在时间dt内,温升T的增量。

设t=0时刻温升为T0,求解热平衡方程式(1)可得:

(2)

由式(1)可知:

(3)

当温度达到平衡值时T=Tw,温度变化率为dT/dt=0 此时由式(3)得:

Q=ATw

(4)

(5)

Tw指电主轴产热量与散热量达到平衡时,电主轴的温升值。令:

(6)

其中,CmTW是材料温度升高到TW时所需要的热量,因此时间常数可以理解为其不向周围环境散热的情况下,产生的热量全部用于使电主轴温度升高并达到稳态值所需要的时间。

对K值单位进行定性分析:

(7)

因此系数K具有时间单位,称其为时间常数,其与电主轴结构、材料、散热能力等物理特性有关,与电主轴工作状态无关。

于是由式(2)可得:

(8)

若假设电主轴从稳定状态开始计算,即从与环境的温差T0=0℃开始计算,于是式(8)表达为:

(9)

其中,TW—稳态温升值;K—时间常数。

由参考文献[2]可知,时间T=3K时温度达到稳态温升值的95%,也即时间常数K表征了温度达到稳态温升值的时间。

由式(8)和式(9)可知,电主轴的温度随着时间变化是一条指数曲线,影响电主轴温度变化的参数有两个,一个是达到稳态的温升值TW,另一个是时间常数K,因此确定了这两个参数,就可以掌握电主轴的温度随运转时间变化的任意时刻的温度变化。

2 温度数据采集及分析

通过对某数控加工中心电主轴分析结构和热源,设计温度采集方案,获得电主轴的时间—温度变化值。

2.1 实验数据采集

为了准确获得电主轴的温度数据,需要分析电主轴热源,结合电主轴结构可知,热源主要有电机定转子、前端轴承和后端轴承。考虑温度传感器的布置原则,尽可能靠近热源,传感器的数量不少于热源个数,在经济允许的条件下尽量多的布置传感器。因此在电主轴前端轴承、后端轴承和电机定转子位置布置传感器。

考虑到实际工作状况中,电主轴温升不超过150℃,而且温度变化是一个缓慢的过程,因此选择用PT100铂电阻磁吸式温度传感器贴于电主轴外表面进行测量,配套使用32位温度巡检仪采集并存储温度数据。温度采集实验现场图如图2所示。

图2 电主轴温度采集现场图

分别测量转速3000r/min和5000r/min下温度值,以便对比分析不同转速下温度变化的不同。

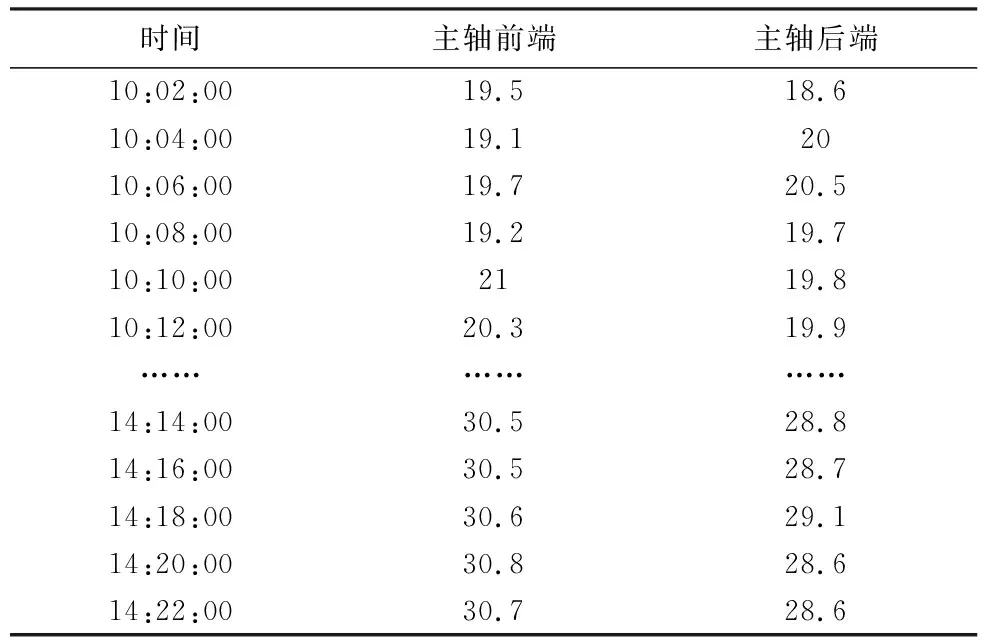

设定机床空载,电主轴空转3000r/min,,在机床工作车间采集温度,由于温度变化缓慢,采用每2min采集一次数据的方式,采集时间4h。在其他条件不变的情况下,只改变电主轴转速为5000r/min,采集温度数据。其中主轴转速为3000r/min时的部分温度数据如表1所示。

表1 电主轴3000r/min部分温度数据表

2.2 实验数据分析

由热平衡方程分析可知电主轴的温度变化符合指数变化规律,通过用指数方程来拟合机床温度变化曲线。

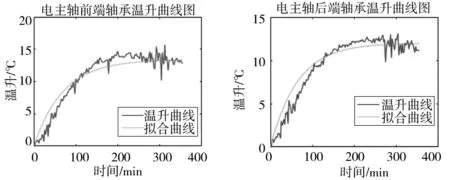

(1)3000r/min时数据分析

温度值得拟合曲线方程见式(10)和式(11)。

前端轴承处温度值拟合曲线方程:

(10)

后端轴承处温度值拟合曲线方程:

(11)

数据分析图如图3所示。

图3 电主轴3000r/min温度数据分析图

(2)5000 r/min时数据分析

温度值得拟合曲线方程见式(12)和式(13)。

前端轴承处温度值拟合曲线方程:

(12)

后端轴承处温度值拟合曲线方程:

(13)

数据分析图如图4所示。

图4 电主轴5000r/min温度数据分析图

由图3和图4可以看出,电主轴的温升变化是波动的,这与传感器受环境温度影响以及传感器自身的精度有关,从拟合曲线和温升曲线的拟合程度可以看到,结果的拟合度很好。

(3)不同转速温度数据对比分析

为了对比分析不同转速下电主轴温升变化的区别,如图5所示,表示电主轴前端轴承处温度值在不同转速下的温升图。其中拟合曲线的方程分别为式(10)和式(12)。

图5 不同转速下电主轴前端轴承处温升

如图6所示,表示电主轴后端轴承处温度值在不同转速下的温升图。其中拟合曲线的方程分别为式(11)和式(13)。

图6 不同转速下电主轴后端温升

由图5和图6及公式(10)~式(13)可知,转速越高温升也就越高,这与拟合曲线方程中的TW的数值大小是一致的,即转速越高电主轴产生的热量越多,温度平衡时的温升越高;不同转速下达到稳定温度值的时间基本一致,这与拟合曲线的时间常数K值是相符的。

2.3 结果分析

由以上分析可得:

(1)不论电主轴转速是3000r/min还是5000r/min,电主轴温度随时间变化的规律均符合指数变化趋势,和所建立的模型相吻合;

(2)电主轴转速越高,达到稳定时的温升值越大。

(3)在不同转速下,电主轴温度升高达到稳态所用的时间基本相同;

(4)在t=0时刻的切线斜率(即温度变化率)随着转速的增加而加大。

需要说明的是:

(1)由于外界环境影响以及传感器自身测量误差,因此测得实验数据有波动,不是一条光滑曲线;

(2)在进行实验数据曲线拟合时,将电主轴看作均质等温体,实际上电主轴内热源影响着电主轴的温度场分布,因此拟合的指数方程中的时间常数K存在误差。

3 总结

电主轴是数控机床加工中的关键部件,电主轴的精度很大程度上决定了机床整体的加工精度,而随着电主轴转速的不断提高,电主轴发热情况对其精度、寿命、精度保持性等影响越来越大,所以本文从机床温度出发,从理论上分析电主轴的温升规律,根据热平衡方程和能量守恒定律得到了电主轴温升方程,并在某数控机床上布置pt100铂电阻温度传感器采集电主轴不同转速下的温度值并与拟合曲线进行对比分析,最终得出:

(1)转速越高,温升达到平衡时温度值越高。稳态温升值TW随转速的升高而增大。

(2)温升达到平衡状态的时间不受电主轴转速变化的影响。时间常数K只与电主轴结构、材料和散热能力有关,与转速无关。

(3)温度没有达到平衡时,转速越高温升变化率也越大;达到平衡后,温度不随时间变化而变化。

因此电主轴温度随时间变化的模型可以用来分析电主轴温度变化规律,电主轴温升分析可以简化为分析稳态温升值TW和时间常数K,可以对机床电主轴的温度变化情况进行预测,为研究机床关键热源的热特性提供了理论依据。