无心磨床自动上下料机构设计与控制

2018-11-01曹炳鑫

郭 磊,曹炳鑫

(1.江西水利职业学院 机电工程系,南昌 330013;2.九江职业技术学院,江西 九江 332007)

0 引言

在旋转类机械中为了降低其运动过程中的摩擦系数,并保证其回转精度,常采用滚动轴承支撑机械旋转体。滚子轴承作为滚动轴承一种被广泛运用于各类机械装备,其关键部件滚子加工精度与加工效率严重影响轴承的性能与生产效率。当前国内外常采用无心磨床研磨轴承滚子的外表面,以达到提高轴承滚子的表面加工精度[1]。

目前滚子在无心磨床上的加工工艺采用切入式磨削,通过一套推拉杆装置与V型槽组成的治具,实现滚子在推杆作用下在V型槽滑动上料至导板等待加工,加工完成后在拉杆作用下滚子在V型槽滑动下料至指定位置后人工搬运收集加工完成的滚子。实际使用表明,上下料过程不同步及下料过程中滚子在V型槽中滑动严重影响了滚子加工效率与表面加工质量;而且在上下料过程中采用人工搬运至指定位置等待上下料,增加了工人的劳动强度及工伤率。为了提高滚子加工效率与加工质量,降低工人劳动强度,文章设计了一套自动上下料装置,采用双机械手搬运方式实现滚子在无心磨床上加工的上料与下料过程同步进行,同时避免滚子下料过程中与V型槽的滑动摩擦对精加工后滚子表面质量影响,提高滚子在无心磨床上加工效率与表面加工质量,减轻工人劳动强度。且为无心磨床切入式精密磨削工艺的上下料装置设计提供了一种新思路。

1 无心磨床上下料机构设计

1.1 整体机构设计

通过对无心磨床切入式磨削方式研究[2],及工作现场实际工况调查,针对轴承滚子的加工特点设计了一套自动上下料系统,系统结构简图如图1所示。

1.下料输送机 2.水平汽缸 3.接近开关传感器 4.阻尼弹簧 5.水平安装板6.竖直汽缸 7.磁性开关 8.直线导轨9.导轨滑块10.气爪安装梁11.气爪12.导板13.送料机构 14.上料输送机图1 上下料系统结构简图

改造过程中,充分测量与分析了磨床砂轮与导轮之间空间位置,在考虑成本与设备通用性的基础上,在无心磨床砂轮顶部床身开安装定位孔,将上料料装置的X轴与Y轴运动搬运平台安装在无心磨床砂轮部分顶部床身;为了便于设计计算送料装置零部件尺寸,及调整送料装置位置使机床导板与送料装置的预送料位置在X轴方向能在一条直线上,设计将送料装置与导板共同安装在机床T型槽工作平台上,抓取结构的设计根据滚子结构外形特点采用气爪夹持结构,且为了提高上下料效率,摒弃传统机床上下料装置单机械手工作设计思路[3],采用双气爪抓取方案,将预送料位置到加工位置的距离与加工位置到下料位置距离设计为等距,实现双气爪机械手一次抓取动作能够完成上料下料的同步进行,大大缩短了上下料时间,提高了生产效率;无心磨床两端各安装配套一套滚子输送线,在送料端输送线通过滚子与输送线皮带的摩擦产生的推力将滚子送入送料机构,下料端输送线负责将加工完成的滚子输送至下一道工序;整套设备实现滚子加工过程送料及下料的自动化,节约了人力成本的同时大大提高了生产效率[4]。

1.2 送料机构结构设计

不同系列滚子轴承内部安装的滚子规格也不相同,故一台无心磨床需要根据企业生产需求调整工艺加工不同规格的滚子[5]。而无心磨床加工不同规格滚子,自身只需要对砂轮进行修行即可。所以送料机构设计必须能满足企业全系列滚子部件的送料需求,从而保证该套设备的通用性。企业提供数据送料机构需要满足80~180mm滚子长度送料需求。根据滚子不同规格直径与长度不同的特点,将送料槽设计为V型结构,且设计了一种可自动变换送料槽长度的送料机构,具体结构简图如图2所示。

15.接近传感器 16.送料槽 17.送料槽安装板 18.安装板19.齿条安装槽滑块 20.齿条安装槽导轨 21.送料机构支架22.直齿、锥齿安装轴 23.锥齿轮 24.锥齿、电机安装轴25.联轴器 26.伺服电机 27.预送料槽 28. 侧推气缸磁性开关29. 侧推气缸30.侧推滑块 31.侧推导轨 32.调节梁33.右齿条安装槽 34.左齿条安装槽 35.右齿条 36.直齿轮37.左齿条 38.光电对射传感器图2 送料机构结构简图

送料机构工作原理:设备初始化后,根据加工滚子的型号在触摸屏上选定相应的加工程序,接收滚子规格指令后,反馈信号给伺服电机26控制伺服电机先回原点然后转动相应的圈数带动调节梁32与接近传感器15移动使得送料槽16长度与所要加工滚子长度相等,伺服电机26通过联轴器25与锥齿轮23相连,两个相同锥齿轮相啮合传动,锥齿轮23与直齿轮36通过轴22连接最终将伺服电机26转动1:1传递到直齿轮36转动,直齿轮36分别与左齿条37、右齿条35啮合,左、右齿条分别安装在左齿条安装槽34与右齿条安装槽33内,调节梁32与左齿条安装槽34相连接,在直齿轮36的带动下调节梁34运动从而调整送料槽16的长度满足不同规格滚子送料需求,光电对射传感器38用于定位原点,接近传感器15接收到滚子到位信号后,侧推汽缸29带动送料槽安装板17侧推运动,从而实现将滚子输送到预定抓取位置,机械抓手将滚子取走后送料机构回归初始状态等待下一次送料。

送料槽调整计算公式如下:

d=m×Z

(1)

x=πd

(2)

n=(L-l)/2x

(3)

其中,m—模数;Z—直齿数;d—直齿轮分度圆直径;L—送料槽长度;l—滚子长度;x—直齿轮旋转一周运动距离;n—步进电机所需旋转圈数。

1.3 系统工作流程

机构整体工作流程如下:根据滚子规格在触摸屏上选定相应加工程序,送料机构调整到位后设备开始运行,上料输送机14开始工作将滚子推送至预送料槽27,通过滚子的挤压将排列在首位的滚子推送至送料槽16,滚子到位后汽缸29侧推将滚子输送至机械手预抓取位,竖直汽缸6下降到位后气爪同时抓取送料槽16中的滚子与导板12上加工完毕的滚子,滚子抓取完毕后竖直汽缸上升,竖直汽缸6上升到位后水平汽缸2水平往左运动,接近开关传感器3检测到水平汽缸2到位后竖直汽缸6往下运动,竖直汽缸往下到位后气爪松开同时将待加工的滚子输送至导板12、将已经加工完毕的滚子输送至下料输送机1上,完毕后竖直汽缸6上升,竖直汽缸6上升到位后水平汽缸2往左运动至初始位置等待下一次抓取。

2 控制系统设计

2.1 系统设计及硬件选型

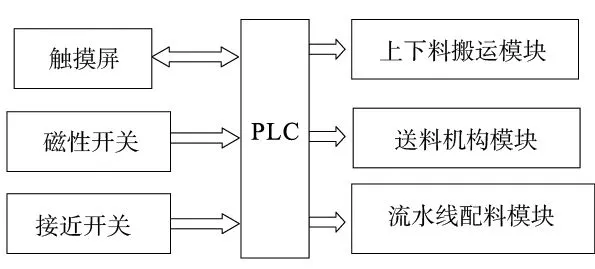

根据现场控制特点本项目采用PLC控制[6],控制图见图3为了保证系统运行的稳定性,系统采用模块化设计思想[7],将整个滚子上下料控制系统分为4个模块:触摸屏显示及传感器模块、上下料搬运模块、高精度送料机构模块、流水线配料模块。各模块之间通过配置触摸屏及传感器信号输入给PLC控制执行相应动作。

图3 系统控制框图

其中触摸屏作为人机交互显示设备通过串口与PLC通信,其作用是显示操作界面及当前工作状态、接受操作人员的指令,操作人员可以通过触摸屏按钮实现系统手动、自动模式的切换,在手动模式下可以通过预先分配PLC的I/O端口实现程序单补运行完成系统动作调试与信号检测,在自动模式下可以选择相应的加工型号后让系统自动控制。

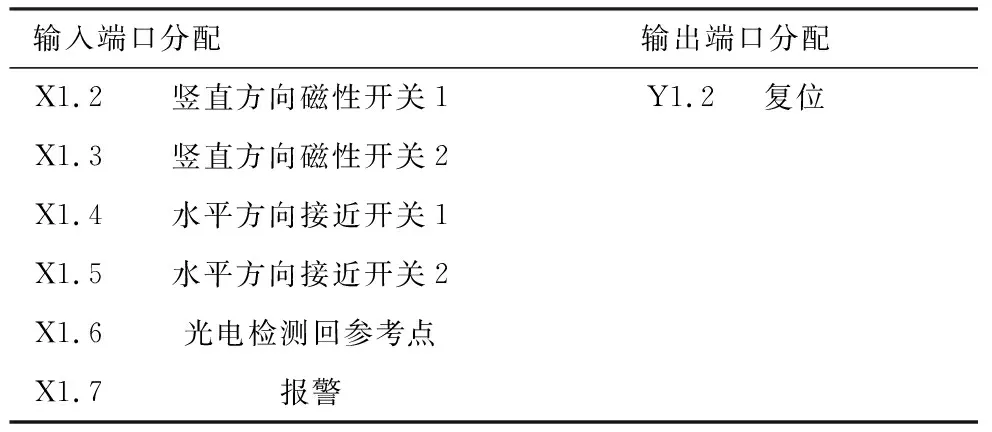

上下料搬运模块通过送料机构模块给出的开关量信号侧推送料到位,控制搬运模块启动运行,启动运行过程中X方向的运动通过接近开关信号控制,Y方向运动通过磁性开关信号控制。高精度送料结构模块与流水线配料模块通过配置的物料到达机构信号控制侧推汽缸运动及流水线的启停。具体I/O需求分配如表1所示。

表1 I/O需求分配表

续表

根据系统I/O输入输出需求,PLC型号选取三菱FX2N-32M;FX2N-32M具有16点输入16点输出完全满足项目需求[8-9],根据最大规格滚子8kg重量计算选取汽缸型号如下:汽缸与磁性开关全部选取SMC系列,其中侧推汽缸选取SMC-CJ2系列标准型汽缸,水平汽缸选取SMC-CD系列标准型汽缸,竖直方向选取SMC-CQ2系列,气爪选取SMC-MHL2系列宽型气爪,台达ECMA-C10602ES伺服电机与ASD-A2-0221伺服驱动。

2.2 高精度送料机构运动控制及误差补偿

为了满足企业对上下料系统通用性需求,送料机构采用长度可调整设计。调整送料槽长度机构采用伺服电机作为驱动,斜齿轮与齿轮齿条传动。由于齿轮齿条存在的制造误差△1、装配误差△2,斜齿轮啮合背隙△3与齿轮齿条啮合传动存在背隙△4,系统运行一定实时间后产生的累计误差δ=△1+△2+△3+△4超出一定范围,由于送料槽为V型槽,侧推汽缸在完成侧推动作将滚子送至预送料位置过程中在送料槽或者预送料槽会出现卡料情况如图4所示。

图4 侧推卡料图

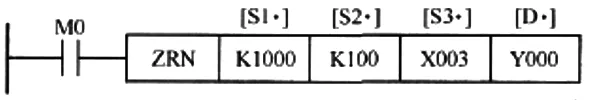

考虑到传动误差,如图4初始情况所示在结构设计中在送料槽与预送料槽之间设计留有间隙用于补偿传动误差,但是在实际运行过程中物料多次调整后随着误差累计还是会出现卡料情况。为了避免卡料情况出现,在送料机构控制模块轨迹规划为:将如图2B-B向视图所示两光电传感器对射定义为初始状态,在触摸屏点击切换滚子型号后,程序先执行中调用PLC原点收索/复位指令ZRN,指令调用格式[10]见图5。

图5 归零点指令调用格式

当系统检测到原点光电传感器开关量信号后,高速运动的伺服电机存在一个减速运动过程,该过程将会影响系统原点位置的控制精度。为了消除减速运动过程对系统运动控制产生的误差,在规划伺服电机运动轨迹时采用减速反转的方法消除误差。整个伺服电机执行过程:脉冲输出高速回原点,当检测到原点开关后,减速运行,当速度为爬行速度后,反转,以爬行速度返回,再次检测到“原点信号下降沿”即停止脉冲输出,将当前的绝对坐标清零,见图6。

图6 归零过程

实际应用表明:系统归零后运行送料槽切换程序完成送料槽长度变更,整体个切换过程消除系统累计误差,再加上送料槽与预送料槽之间设计留有补偿误差的间隙,系统在运行过程中不存在卡料情况。

3 结束语

本文根据现场无心磨床加工滚子工况要求,设计了一套无心磨床自动上下料系统。在深入研究轴承滚子切入式磨削方式的基础上,选取汽缸作为驱动原件设计了水平与竖直两个方向运动的机械抓手与能自动调整送料槽长度的送料机构,实现了滚子的自动上下料。通过现场调试及实际运行,该系统上下料比人工上下料节省10~20s,并且系统上下料过程为无接触切入式磨削,不存在人工下料对滚子表面的细微磨损,一定程度上提高了加工精度,降低了劳动强度,具有良好的实用价值。