聚四氟乙烯纤维的制备技术及其进展

2018-10-31

青岛大学纺织服装学院,山东 青岛 266071

聚四氟乙烯(PTFE)又称特氟隆(Teflon),中国称之为“氟纶”,也有“塑料王”之美称,是由ROY PLUNKEET于1938年在进行氟烷制冷剂试验中偶然发现的,最早被应用于军事工业,现已逐渐推广到民用产品中。

以PTFE粉末为原料,应用多种纺丝手段或薄膜切割或原纤化等方法,可得到具备多种优良性能的PTFE纤维。PTFE纤维是最早实现产业化的特种合成纤维,由美国杜邦公司于1953年研发,1957年工业化生产。奥地利兰精集团于20世纪70年代初成功开发了膜裂纺丝工艺,并将此工艺广泛应用于聚烯烃纤维的生产。利用膜裂纺丝工艺生产PTFE纤维效率高,所得断裂强度与乳液纺丝工艺得到的PTFE纤维相近。此外,俄罗斯、日本等国在研制开发PTFE纤维方面也颇有成果[1]。我国在PTFE纤维的制备和开发方面起步较晚,但发展较快。2011年,我国成功地通过膜裂纺丝法制备出高性能PTFE纤维,且该方法可以达到千吨级产业化项目的量产。如今,经过美国ETS检测认定的我国产PTFE纤维已出口到美洲、欧洲、亚洲(日、韩)及中东等多个国家和地区。我国产PTFE纤维的产量现已超过全球总量的50%,且纤维的部分性能超过国际同类产品[2]。

1 PTFE的结构与PTFE纤维的性能

PTFE为结构完全对称的非极性高分子化合物,大分子链呈螺旋形结构,而非像碳氢分子链一样的锯齿形。其主链上的碳原子被氟原子紧密地包围着,分子链难以遭到破坏;侧向全部为稳定的C—F键,无支链。PTFE分子的偶极矩极小,表面自由能很低。由于具有内在的稳定性、链结构的不活泼性等多种特性,PTFE纤维对于高温和化学作用的综合影响具有极强的适应能力。

PTFE的特殊分子结构决定了PTFE纤维具有优良的性能:

(1) 热稳定性。PTFE纤维的熔点是327 ℃,热分解温度是425 ℃,可长期在-250~260 ℃下使用[3],短时间使用温度可达300 ℃。

(2) 耐温性。使用时允许骤冷骤热,或冷热交替,且低温时不变脆。

(3) 耐候性。耐老化性能佳,对紫外线100%稳定,室外暴露15年后PTFE纤维力学性能未发生明显变化。

(4) 耐腐蚀性。PTFE纤维的化学稳定性极好,对绝大多数化学药品和溶剂表现出惰性。除熔融的碱金属外,PTFE纤维与其他化学试剂如强酸(包括浓硫酸、浓硝酸甚至煮沸的王水等)和强碱等都不发生反应;有机化合物中,除了卤化胺类和芳烃可以轻微溶胀PTFE纤维外,其他所有有机溶剂对其都无作用[4-5];PTFE纤维对所有的强氧化剂稳定。

(5) 阻燃性。一般纤维的极限氧指数达到27%就可认为该纤维具有阻燃作用[6]。PTFE纤维的极限氧指数高达95%,其可在高温环境中有效控制火焰的蔓延,达到阻燃目的。

(6) 黏附性与润滑性。氟原子具有超高电负性,再加上PTFE分子近乎完美的对称结构,这都使得PTFE内部分子间的表面能和吸引力大幅降低[7]。PTFE纤维在现有的合成纤维中,表面张力最小,摩擦因数最低(为0.01~0.05),且不黏附任何物质,润滑性高。

(7) 疏水性。PTFE纤维密度为2.1~2.3 g/cm3,几乎不吸湿,平衡吸水率小于0.01%。

2 PTFE纤维的制备技术

鉴于PTFE纤维独特的性能,目前尚未找到合适的溶剂能将其溶解,因此无法通过溶液纺丝法制得。此外,PTFE纤维熔融黏度极高,熔融纺丝难度大,故不能直接进行熔融纺丝。可将四氟乙烯(TFE)和一定量的全氟乙烯、全氟丙基醚共聚,制得改性的PTFE共聚物再进行熔融纺丝[8]。但该工艺复杂,目前无法实现产业化,相关研究也较少。

当前,制备PTFE纤维比较成熟的方法有糊料挤出法、膜裂法、载体纺丝法(包括干法纺丝和湿法纺丝)等,比较新颖的方法有海岛纤维法和静电纺丝法等。

2.1 糊料挤出法

糊料挤出法是按照一定的比例将PTFE分散树脂与石脑油、石蜡油等易挥发的润滑剂混合均匀,配成糊料;然后将糊料预加工成具有一定形状的坯体,再将坯体通过柱塞挤压喷出,经特制的牵伸装置进行牵伸和烧结,使润滑剂挥发,得到非均匀的条带纱,再继续加工得到PTFE纤维的。

何正兴等[9]的专利报道了采用糊料挤出法制备高强PTFE纤维。具体工艺是将PTFE高压分散料与航空煤油混合后,经预压、挤出得到单丝,再经过除油、烧结、牵伸等工艺获得截面为椭圆形或圆形且表面光滑无分枝的PTFE纤维的。所得成品线径在0.04~0.10 mm。

张华鹏等[10]利用先糊料挤出后拉伸烧结成形的方法制备PTFE中空纤维膜。选用Isopar M作为挤出润滑剂,在V型混合器中将润滑剂与PTFE分散树脂混合,熟化后的糊料通过柱塞挤出得到PTFE中空管,接着进行脱脂除油,使润滑剂去除,再经过牵伸和烧结,最终得到内径1.20 mm、外径2.50 mm的PTFE中空纤维膜。

郭志洪等[11]的专利改进了传统的糊料挤出法,实现了PTFE纤维的稳定与连续生产。新技术使用高压螺杆挤出纺丝,无需压制坯体,操作简单便捷。与传统的柱塞式挤出法相比,高压螺杆挤出法生产连续性高、原料选择性广,所得纤维性能大幅度提高。

2.2 膜裂纺丝法

PTFE膜裂纺丝工艺是将PTFE粉末与润滑剂混合均匀后,加工成圆柱形胚体,然后压延成薄膜,再经切割工艺得到一定宽度的窄条,之后经拉伸、烧结等工序最终得到PTFE纤维的。此法制备出的纤维细度不匀,可再经过切断工序获得PTFE短纤,用于加工针刺毡产品。

宋朋泽[12]发明了一种断裂强度高、均匀性好、生产成本低的PTFE纤维的制造方法。具体步骤:将PTFE粉料和航空煤油在20 ℃下按比例混合并充分搅拌均匀,再在40 ℃的温度下静置48 h,使粉料充分吸收润滑剂,得到预制料;将预制料放入预压机压制成型,再对预压成型的模料进行推压,得到柱状模料;对柱状模料压延制成PTFE基带,干燥后分切成单丝,并在两次热牵伸后制得PTFE纤维;最后对牵伸后制得的PTFE纤维进行热定型,收卷。此法制备的PTFE纤维结晶度高达99%以上,内部结晶为带状多晶聚集体,纤维成形良好、线径均匀、强力和强力均匀性好。

陈观福寿等[13]分别使用国产低性能、国产高性能、进口高性能3种不同的乳液聚合PTFE分散树脂,与航空煤油按比例混合均匀,利用压坯机将混合料压制成柱形毛坯,再经压延机形成基带,然后在150~350 ℃的条件下对基带进行双向三维拉伸直至成膜,同时去除混合物中的润滑剂,再经热定型膜裂切割最终得到PTFE纤维。对制成的PTFE纤维的力学性能进行进一步的研究发现:PTFE树脂的相对分子质量和结晶度会影响制成品的蠕变性和收缩率,进口树脂制备的PTFE纤维的断裂强度可达4.25 cN/dtex,优于国产同类产品(3.50 cN/dtex);在制造工艺中,拉伸倍数和拉伸温度对PTFE纤维的断裂强度和断裂伸长率都有一定的影响。故最终确定PTFE树脂的最佳结晶度为70%~80%;最佳工艺参数组合为拉伸倍数控制在32~49,拉伸温度控制在240~320 ℃。

2.3 载体纺丝法

载体纺丝法是制备PTFE纤维常用的方法,它是借助成纤性聚合物,如黏胶、聚乙烯醇等为载体进行纺丝,然后在高温下烧结,使载体炭化,从而达到去除成纤聚合物的目的的。通常烧结温度选定在PTFE的熔点(327 ℃)和分解点(425 ℃)之间,这样在去除载体的同时,PTFE颗粒能充分熔融、黏结,进而得到PTFE纤维。

载体纺丝法主要包括干法纺丝和湿法纺丝。

2.3.1 干法纺丝

郭玉海等[14]的专利提出了一种PTFE纤维的凝胶制备方法。其发明是将PTFE浓缩分散乳液与PVA粉末或水溶液混合,加入适量硼酸盐或硼砂,并利用氢氧化钠水溶液调节pH值至碱性,搅拌至凝胶状,得到纺丝液;再利用气体加压或螺杆挤压的方式将纺丝液输送至纺丝喷头,进行干法纺丝,热风烘干后得到PTFE/PVA初生纤维,再经过烧结和拉伸,去除混合纤维中的PVA,得到PTFE纤维成品的。通过该方法可得到PVA质量分数为2.7%、纤维断裂强度为1.94 cN/dtex、密度为2.3 g/cm3、直径为22 μm的茶褐色PTFE纤维。

2.3.2 湿法纺丝

陈丽萍等[15]利用固含量为60.0%的PTFE分散液,与PVA以质量比80∶20的比例均匀混合,并添加少量的硼酸作为凝胶剂以提高纺丝液黏度,减少PVA用量,从而减轻烧结去除PVA的压力。纺丝液中,PTFE依托硼酸和PVA交联形成的凝胶为载体,在通过强碱性凝固浴时,PTFE/PVA初生纤维熔融体系形成三维网状结构,最终得到PTFE/PVA初生纤维,之后经过烧结去除PVA,得到PTFE纤维。研究表明:烧结温度宜取365~415 ℃,且考虑到PTFE熔融黏度的影响,烧结温度最好取380 ℃,此时PTFE/PVA初生纤维熔融体系的黏度极高;烧结时间越长则烧结越充分,PVA去除的也就越彻底,得到的PTFE纤维断裂强度越大,拉伸应变随之下降。且试验发现,在380 ℃的温度下烧结30 min,得到的PTFE纤维的断裂强度可达1.67 cN/dtex,拉伸应变可达到474.50%。

张天等[16]先配置质量分数为20.0%的PVA水溶液,再加入无水乙醇将PVA水溶液质量分数稀释至15.0%,然后按照PTFE∶PVA质量比为6∶1的比例在室温下配置均匀的混合溶液,再在混合溶液中滴加少量硼酸水溶液和消泡剂,搅拌3 h,得到PTFE纺丝液,并在真空脱泡后纺丝。通过对比不同的后处理工艺条件得出最佳的工艺参数(烧结温度为380 ℃、烧结时间为30 min、拉伸倍数为5),此时得到的PTFE纤维线密度为14.6 dtex,且力学性能最佳(断裂强度为0.87 cN/dtex、断裂伸长率为261.26%)。

由于湿法纺丝通常采用硫酸钠等作为凝固浴,纤维干燥后表面会沉积大量的硫酸钠,去除困难且可能造成环境污染,同时增加了烧结压力。郭玉海等[17]发明了一种高效、快速、环境友好的制备方法,其主要是改进了纺丝液和凝固浴的配方,具体步骤:首先配制PVA的溶剂/水溶液,之后与PTFE浓缩分散乳液和过硫酸盐混合均匀,得到纺丝液;再利用碱性的硼砂或硼酸溶液作为凝固浴,采用常规湿法纺丝设备进行纺丝;最后经拉伸、烧结得到PTFE纤维。纺丝液中,PVA所用的易挥发且低相对分子质量的溶剂可选用甲醇、乙醇、丙酮等,这样可减轻烧结工序压力。最后制得的PTFE纤维为茶褐色,断裂强度为1.15~2.03 cN/dtex,密度为1.9~2.3 g/cm3,直径为15~25 μm。

陈美玉等[18]的专利报道了一种PTFE纤维的湿法纺丝方法。该方法中纺丝液是由纤维素氨基甲酸酯溶液与PTFE浓缩分散乳液混合而成的,之后利用湿法纺丝装置进行纺丝,得到PTFE/纤维素氨基甲酸酯复合纤维,最后经过烧结和多辊拉伸设备拉伸制得PTFE纤维。所得PTFE纤维断裂强度高、线密度均匀性好,且无纤维并丝等疵点。

为增强PTFE纤维的强力,龚剑兵等[19]发明了一种高强PTFE纤维的制备方法。在湿法纺丝的基础上,利用螺杆挤压机挤出纺丝,并在烧结过程中通过添加多种成分,提高了所得PTFE纤维的断裂强度和硬度,增加了导热性能,提高了纤维的尺寸稳定性。具体操作:首先,制备PTFE水乳液,之后加入PVA和聚氧化乙烯,混合均匀后加入硼酸盐和氢氧化钠,并调整纺丝液的pH值为8~9,再通过螺杆挤出纺丝,冷却、拉伸得混合纤维;然后在混合纤维中加入玻璃纤维、石墨、碳纤维、铜粉、PPS、Al2O3、SiO2等进行烧结,得到PTFE纤维。这种方法制备的PTFE纤维的密度为2.0~3.5 g/cm3,断裂强度可达20.00~30.00 cN/dtex(是普通湿法纺PTFE纤维的10~20倍)。

2.4 海岛纤维法

海岛纤维法是先使用微混合器,将PTFE颗粒与PVA水溶液分两步进行混合,得到共混物;再将共混物放置在80 ℃的烘箱中干燥3 h,然后使用热压机于130 ℃下热压出1.00 mm厚的薄膜;将薄膜分切成条(尺寸为10.00 mm×50.00 mm),再经拉伸得到具有一定取向的条带;最后,将条带放置于80 ℃的热水中磁力搅拌,使用混合纤维素膜过滤器过滤以去除PVA水溶液,再冲洗几次去除纤维表面残留的PVA,最终得到PTFE纳米纤维的[20]。

2.5 静电纺丝法

周贝贝等[21]以聚乙烯吡咯烷酮(PVP)为载体,将PTFE浓缩分散乳液均匀分散在PVP溶液中,并通过设置不同的PTFE/PVP质量比,配置得到十种纺丝液;再通过静电纺丝设备制得了多种PTFE/PVP复合纳米纤维。最后,通过多种测试与表征得出:在PVP与PTFE的质量比为4∶6、纺织液质量分数为24.0%,静电纺丝工艺设置为施加电压15.5 kV、纺丝液流量0.005 mL/min、接收距离19 cm时,得到的PTFE/PVP复合纳米纤维的直径更加均匀、形态更加稳定,并且对PTFE纤维的亲水性有一定程度的改善。

HUANG等[22]将PAN作为增强体,与PTFE/PVA纺丝液共同电纺,制得PTFE超细纤维多孔膜。具体操作:先制备质量分数为10.0%的PVA水溶液,之后在其中加入PTFE溶液,静置3 h,得到纺丝液;将PAN溶解在N,N-二甲基甲酰胺(DMF)中制备质量分数为10.0%的溶液;所有溶液准备好后进行静电纺丝。该试验使用的静电纺丝装置带有3个注射器,含有PAN溶液的注射器置于中间位置,另外2个含有PTFE/PVA溶液的注射器对称分布在两边。静电纺丝参数设置为施加电压25.0 kV、接收距离10 cm、纺丝液流量0.008 mL/min。最终得到含PAN增强的静电纺PTFE/PVA复合膜。为确保所有溶剂完全被去除,先将复合膜进行干燥,之后放入马弗炉中烧结,此烧结过程可以完全去除PVA并熔化剩余的PTFE树脂,获得成品。

3 各种制备技术的比较

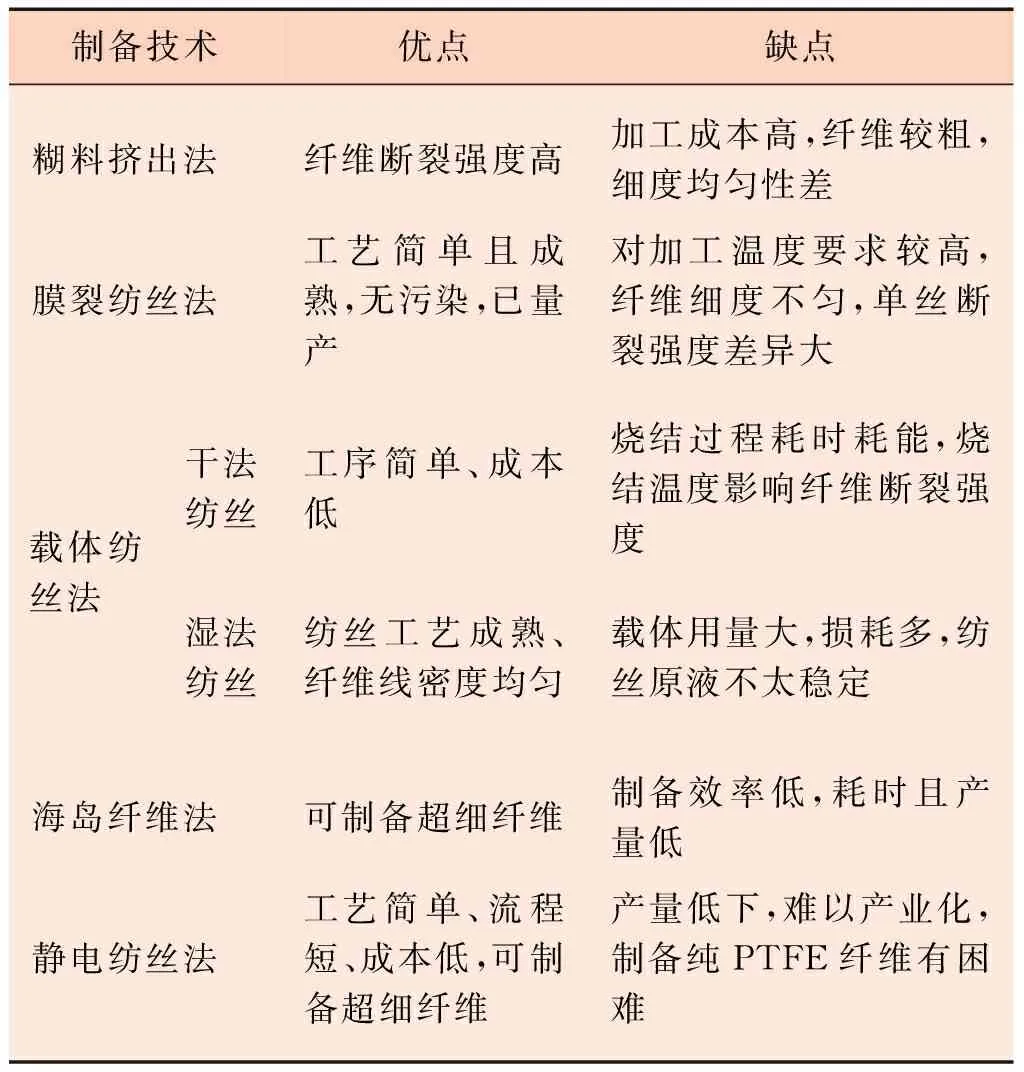

表1对上述PTFE纤维制备技术的优缺点进行了归纳。

表1 PTFE纤维制备技术的优缺点

PTFE纤维的制备技术有多种,其中:膜裂纺丝法工艺成熟,已量产;糊料挤出法和湿法纺丝也已进入产业化阶段;干法纺丝、海岛纤维法、静电纺丝法工艺尚未成熟,至今未见已投入生产的相关报道。目前,虽然PTFE纤维已经可以工业化生产,但是纺丝设备不完善仍然是最突出的,也是目前最需要解决的问题。国内尚未有成熟且系统的PTFE纺丝用相关设备,因此需对相关工艺进行改进,以便产业化的顺利进行。

4 PTFE纤维的应用及展望

PTFE纤维的优良性能决定了它能在多个应用领域大放光彩,其中膨化PTFE纤维产品可以用作航空用密封材料[23];疏水型PTFE丝网可以用于原油脱水,经处理后的油品可以达到国家原油外输标准[24];PTFE纤维在高温过滤领域也得到了广泛的应用,长丝可被用作过滤基布、缝纫线,短纤多经过针刺加工成毡料,在空气过滤中表现优异[25];PTFE中空纤维膜可用于膜蒸馏技术,目前已在海水淡化、垃圾渗滤液净化等水净化领域进行了试验研究[26];PTFE纤维的化学稳定性和超高的极限氧指数,使其可用于化工厂或强酸碱环境下的阻燃[27];PTFE纤维还可以用于医疗卫生领域。

目前,PTFE纤维在过滤领域的表现更为出色,它是优良的高温过滤材料,可应用于钢铁、冶金等行业的工业除尘,且国产PTFE纤维的性能已能满足这方面的应用需求。但是,在其他应用领域,我国生产的相关产品距国际同类产品还有一定的差距,仍需不断提高产品质量,以提高产品的国际竞争力。纳米超细PTFE纤维是发展的新方向,但其产能低且产业化困难。今后的研究中应逐渐克服这些不足。相信随着纳米制备技术的成熟及推广,PTFE纤维的应用领域会更加广阔。