多物理耦合场磨粒流加工温度对点胶头研抛质量的影响数值分析

2018-10-31赵伟宏胡敬磊李俊烨张心明孟文卿苏宁宁

赵伟宏,胡敬磊,李俊烨,张心明,孟文卿,苏宁宁

(长春理工大学 机电工程学院,长春 130022)

磨粒流加工技术是上世纪由美国发展起来的,最初用于航空航天领域的复杂几何形状的合金工件的去毛刺加工,经过几十年的发展,现已在多个领域展开了应用。国内外相关学者对其抛光方式与抛光机理进行了深入研究,并取得了大量成果[1-3]。计时鸣等学者以表面覆有氧化层的硅片为研究对象,在磨粒流加工过程中利用超声空化作用加快了材料的去除,搭建实验平台,验证了超声空化可以改变磨粒的动能,从而提高切削效率[4]。E.Uhlmann等学者采用麦克斯韦模型,对磨粒流加工过程进行了CFD模拟,对进出口的压力降和速度分布等参数做了分析,发现材料去除率与压力差以及速度大小成正比[5]。TR Loveless等学者对不同结构的表面进行了磨粒流的加工研究,并用扫描电镜观察了工件的表面,图像显示经磨粒流加工后,工件表面更加均匀,磨平了机加工带来的表面凸起,并指出磨粒流应用领域应该得到扩大[6]。

随着各种点胶工艺的发展,高精密点胶针头使用于液晶面板的框架涂布、振器封装、CCD密封胶涂布、BGA封装涂布等范围。因此点胶针头的精度要求也越来越高,高精密点胶针头内表面质量直接影响点胶的使用性能,当高精密点胶针头小孔的内壁存在毛刺现象、不够光滑或是残留污染物时,就容易造成点胶不均匀或是导致针头容易堵塞,所以提高高精密点胶针头小孔的表面质量,进行高精密点胶针头小孔精密光整加工的研究具有非常重要研究意义[7-11]。

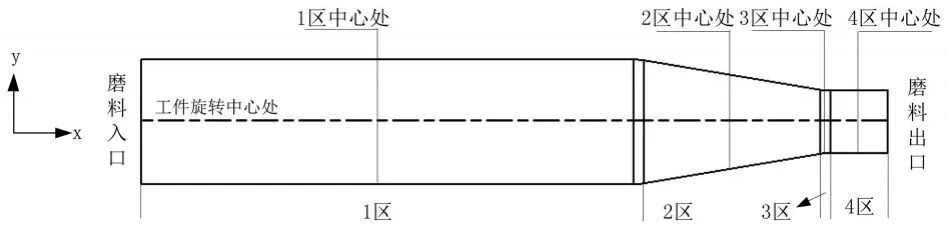

根据高精密点胶头工件结构特征,分析得到不同加工温度条件下多物理耦合场下的流体湍流强度能、湍流粘度云图和颗粒动能、速度云图。为了方便分析高精密点胶头数值变化趋势,针对不同入口速度条件下,对高精密点胶头进行划分区域,如图1所示,大孔型腔设置为1区、大孔型腔到小孔交叉孔处之间设置为2区、小孔交叉孔处设置为3区、小孔处设置为4区。

图1 高精密点胶头流道部分二维模型划分示意图

2 加工温度对高精密点胶针头研抛的数值模拟研究

2.1 不同加工温度抛光高精密点胶头流体湍流强度与颗粒动能耦合场分析

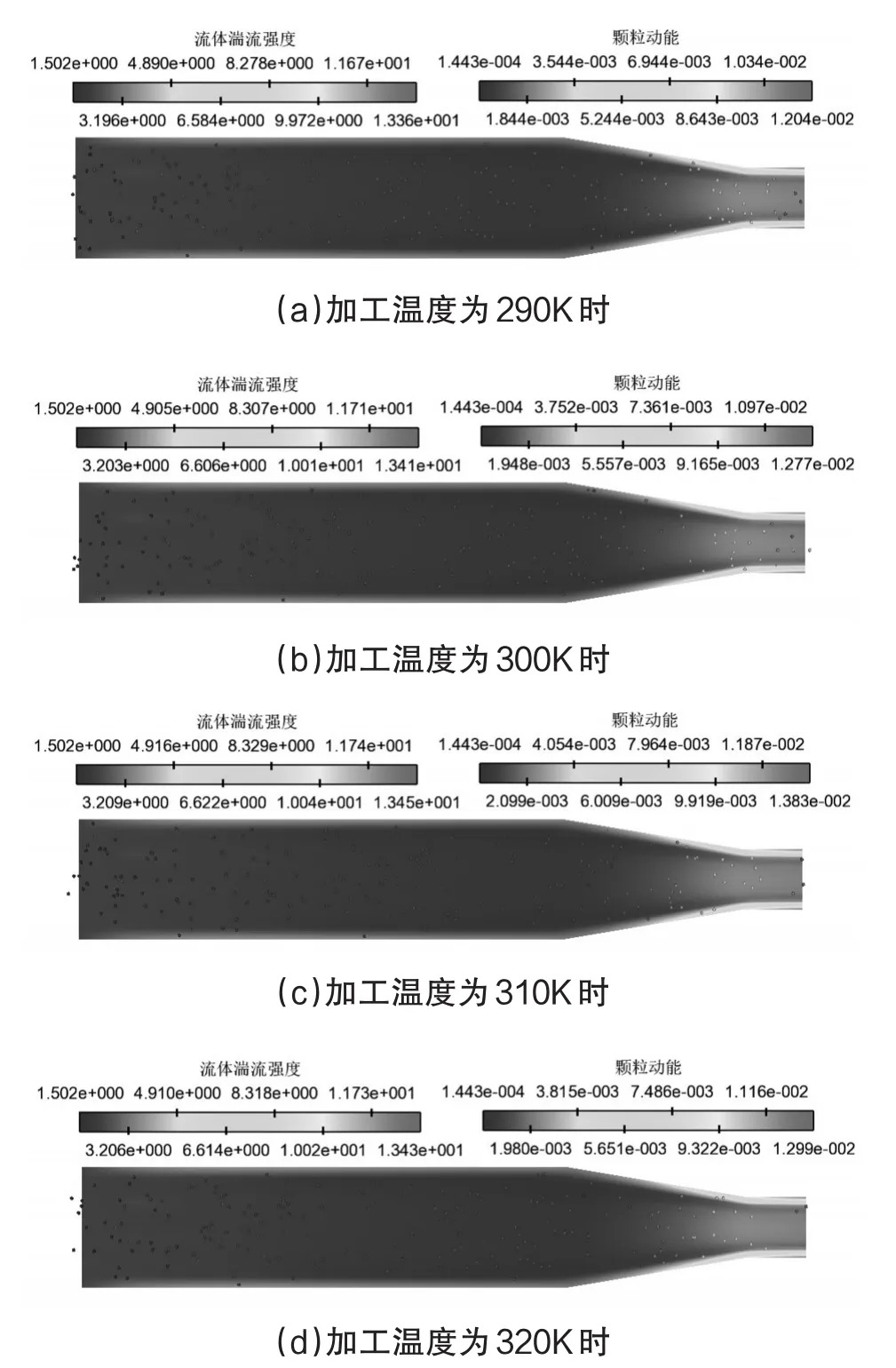

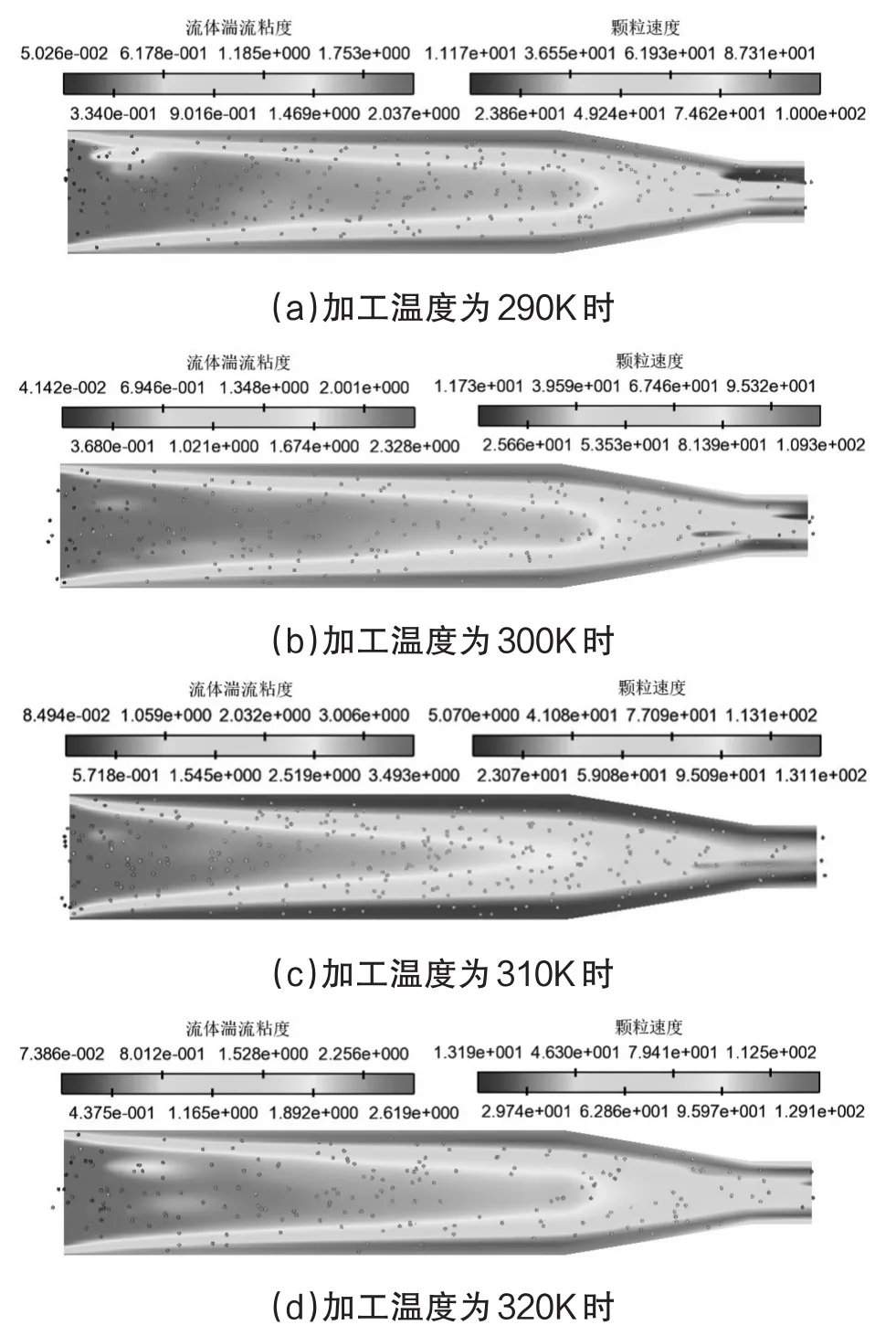

设置磨粒粒径为200目(75μm),体积分数设置为10%,入口速度为45m/s,选取加工温度为390K、300K、310K、320K(即17℃、27℃、37℃、47℃)进行CFD-DEM耦合数值模拟分析。得到不同加工温度条件下CFD-DEM耦合场下的流体湍流强度和颗粒动能云图,如图2所示。

从图2流体湍流强度与颗粒动能耦合场云图可以看出,在工件大孔型腔(1区)流体湍流强度和颗粒动能基本保持不变,在工件2区流体湍流强度和颗粒动能开始增大,交叉孔处继续增大,小孔处达到最大,流体湍流强度越大,磨粒动能越大,对工件壁面碰撞越剧烈,因此小孔处的加工效果较好。

图2 不同加工温度抛光高精密点胶头流体湍流强度与颗粒动能耦合场云图

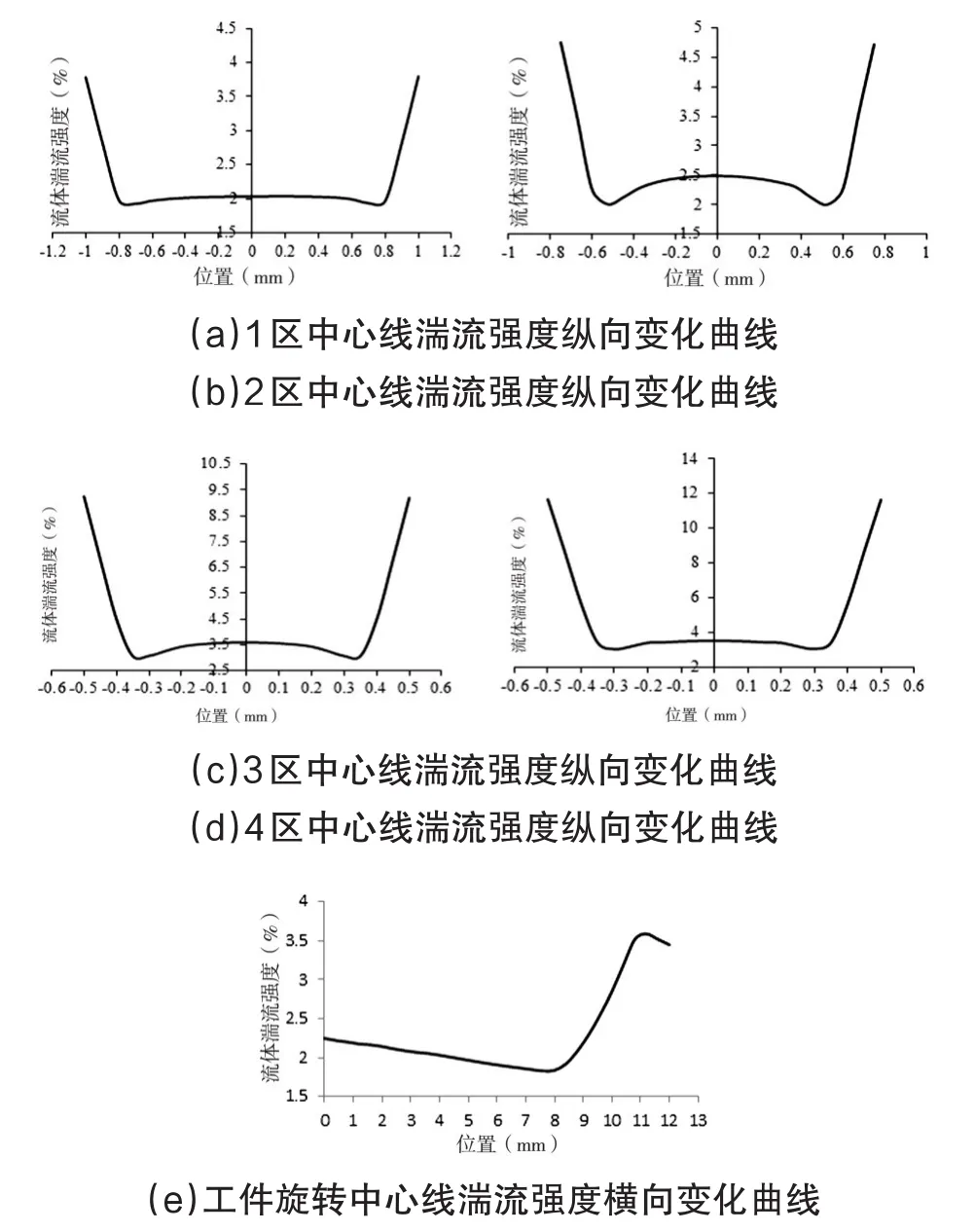

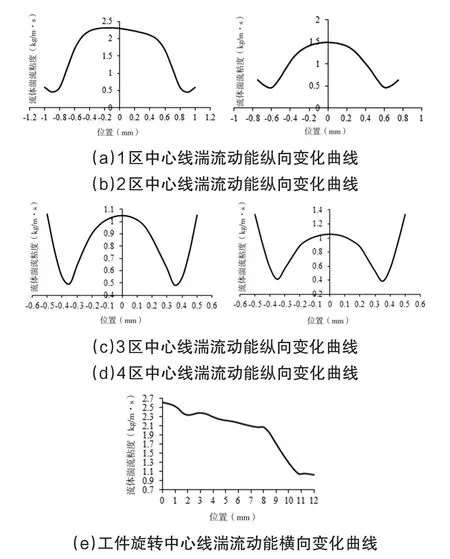

为了进一步分析流体湍流动能在抛光过程中的变化趋势,以加工温度为310K的流体湍流强度进行数值分析,对工件1区、2区、3区、4区中心线和工件旋转中心线进行数据分析,得到如图3所示不同位置的流体湍流强度变化曲线。

从图3流体湍流强度变化曲线可以发现,1区、2区、3区、4区中心线处湍流强度曲线变化趋势基本相同,壁面附近湍流强度明显较高,有利于对工件进行光整加工,从图3(e)可以看出,随着磨料流入工件型腔,大孔型腔内湍流强度有所降低,这是因为磨粒与磨粒、磨粒与工件进行相互作用,消耗部分能量,磨料动能转化为抛光工件的微切削能,从而对工件进行微磨削,在3区流体湍流强度增长速率较快,从而形成一个明显的差值,差值越大,对壁面抛光效果越好,当磨料运动到小孔处时,流体湍流强度达到最大,从而对工件进行倒圆角、去毛刺。

图3 加工温度为310K时不同位置的流体湍流强度变化曲线

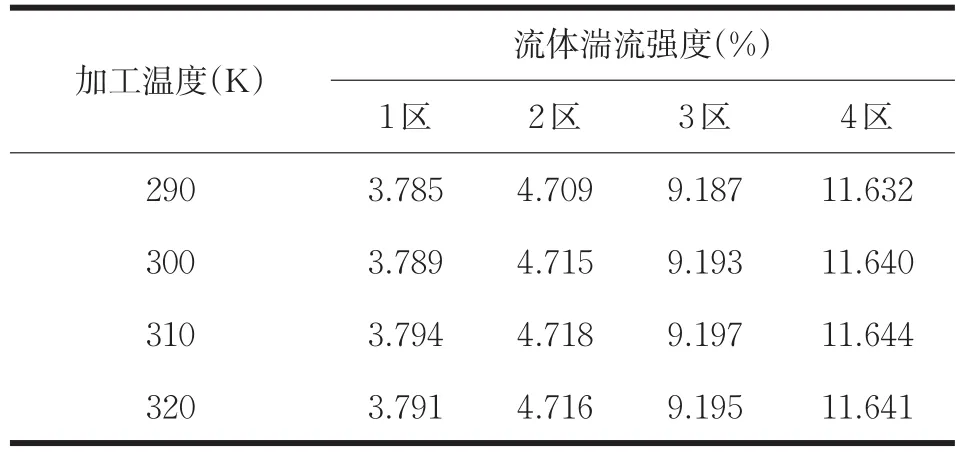

为了更好的分析壁面处流体湍流强度分布情况,选取高精密点胶头1区、2区、3区、4区对流体湍流强度和颗粒动能进行数值分析,从图3进行数值读取壁面处流体湍流强度数值,得到不同加工温度条件下工件壁面处流体湍流强度分布表,如表1所示。

表1 不同加工温度条件下工件壁面处流体湍流强度分布表

从表1可以直观的看出壁面处流体湍流强度分布情况,(1)在同一加工温度条件下,流体湍流强度在入口处最小,随着磨料的流入,流体湍流强度逐渐增大,小孔处流体湍流强度达到最大,流体湍流强度越大,对磨粒作用越激烈,磨粒与工件壁面碰撞越剧烈,说明此处磨料对小孔抛光效果最好。(2)在不同加工温度条件下,加工温度在290K~310K之间时,加工温度增加,流体湍流强度也增大,增大幅度很小,之后湍流强度在320K加工温度下开始降低,因此在加工温度为310K~320K之间,磨料运动较为激烈,对工件内表面抛光效果较好。

2.2 不同加工温度抛光高精密点胶头流体湍流粘度与颗粒速度耦合场分析

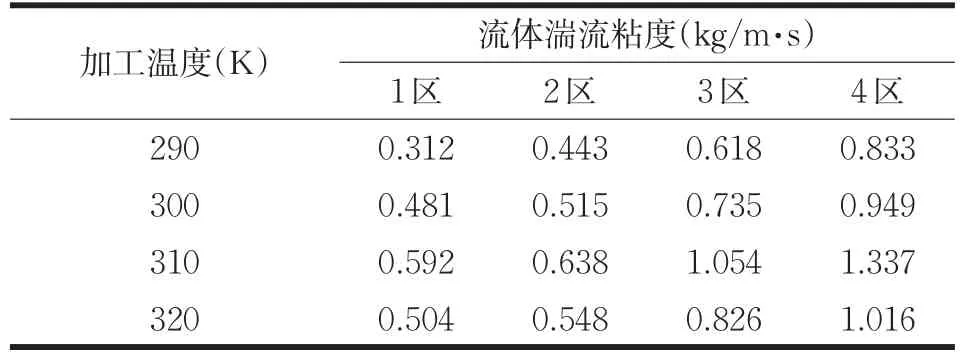

同样的初始条件下,对不同加工温度抛光高精密点胶头进行数值模拟分析,得到不同加工温度抛光高精密点胶头流体湍流粘度与颗粒速度耦合场云图,如图4所示。

图4 不同加工温度抛光高精密点胶头流体湍流粘度与颗粒速度耦合场分析

从图4流体湍流粘度与颗粒速度可以看出,在磨料入口端流体湍流粘度最大,随着磨料进入高精密点胶头,湍流粘度随着呈抛物线状形式减弱,工件内表面处湍流粘度为低值,说明对工件抛光较为均匀,在小孔和交叉孔壁面湍流粘度有所上升,有利于对交叉孔和小孔进行倒圆角和去毛刺,从而实现光整加工的效果。流体湍流粘度越小,颗粒运动速度越大,颗粒与工件壁面碰撞越激烈,对壁面的抛光效果越好。

为了更直观准确的分析各数据区的变化趋势,以加工温度为310K的流体湍流粘度进行数值分析,对工件1区、2区、3区、4区中心线和工件旋转中心线进行数据分析,得到如图5所示不同位置的流体湍流粘度变化曲线。

图5 加工温度为310K时不同位置的流体湍流动能变化曲线

从图5不同位置的流体湍流动能变化曲线可知,1区、2区、3区、4区中心线湍流粘度关于原点对称,从原点到工件壁面,湍流粘度先减小后增大,在大孔型腔(1区)和2区壁面湍流粘度小于原点处湍流粘度,在交叉孔处(3区)和小孔处(4区)壁面湍流粘度大于原点处湍流粘度,在磨料压力作用下,湍流粘度增大,磨料对工件毛刺具有黏附作用,从而有利于对工件进行去毛刺,但湍流粘度增大,磨料流动速度减弱,磨粒与壁面碰撞剧烈程度减弱,因此在一定范围内增大湍流粘度,有利于对工件进行抛光。从图5(e)可知,随着磨料进入工件型腔,流体湍流粘度不断减小,在小孔处湍流粘度达到最低值,有利于对效果表面进行光整加工。

为了更好的分析工件壁面处流体湍流粘度对工件壁面的影响,选取高精密点胶头1区、2区、3区、4区工件壁面处流体湍流粘度进行数值分析,得到不同加工温度条件下工件壁面处流体湍流粘度分布表,如表2所示。

表2 不同加工温度条件下工件壁面处流体湍流粘度分布表

从表2流体湍流粘度分布表可知,(1)在同一加工温度条件下,工件壁面处小孔湍流粘度最大,与图5(e)工件旋转中心线湍流动能变化趋势相反,这说明工件孔径越小,磨料与工件黏附作用越大,有利于对工件壁面进行去毛刺。(2)在不同加工温度条件下,加工温度在290K~310K之间,随着加工温度不断增加,流体湍流粘度也逐渐增大,加工温度大于320K时湍流强度开始降低,磨料对壁面黏附作用最大,因此在加工温度为310K~320K之间时,此区间的温度对壁面进行材料去除较为合适。

3 结论

基于多物理场耦合手段考虑颗粒运行特性,探讨磨粒流加工温度对研抛质量的影响规律,通过对磨粒流精密研抛高精密点胶针头的仿真云图的分析可知:在确定的压力和磨粒体积分数条件下,通过改变磨粒流加工温度可获得不同的磨粒流精密研抛质量。通过分析不同磨粒流加工温度条件下的多物理耦合场固液两相流体的湍流强度能、湍流粘度云图和颗粒动能、速度云图可以发现:在温度为300K~310K时,多物理耦合场磨粒流精密研抛点胶头的光整加工效果最好。