烷基二苯胺类抗氧剂现状及发展趋势

2018-10-31李琳魏峰张丽婷吴迪

李琳 魏峰 张丽婷 吴迪

沈阳化工研究院有限公司

润滑油在储存和使用过程中在高温作用下会发生氧化反应,出现黏度增加、变色等现象。抗氧剂可以抑制或延缓润滑油的氧化。现有抗氧剂主要包括氢过氧化物分解型抗氧化剂、金属钝化型抗氧化剂和自由基清除型抗氧化剂3种,其中自由基清除型抗氧剂可以直接与过氧化物自由基结合,从而清除自由基,被称为主抗氧剂,分为酚类抗氧剂和胺类抗氧剂2种。

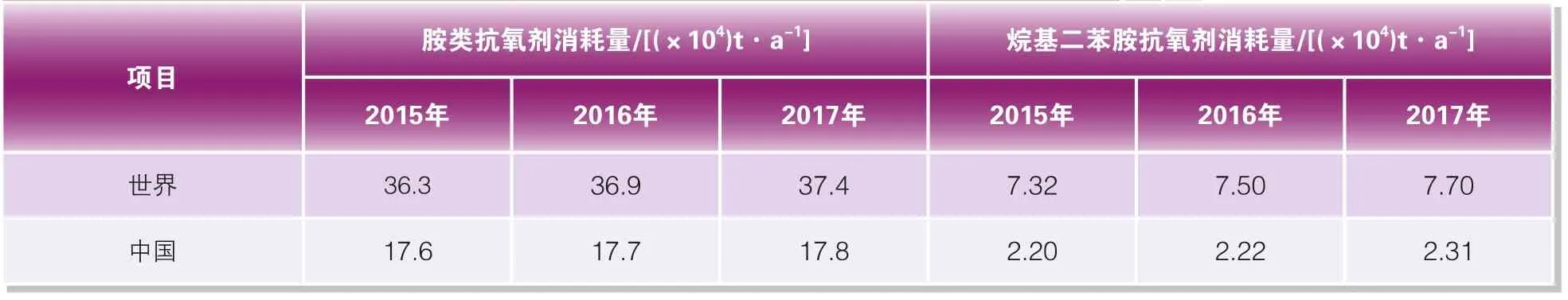

烷基二苯胺类抗氧剂是胺类抗氧剂中非常重要的一种,主要应用在润滑油和橡胶中。杨建高在《世界抗氧化剂行业的现状与发展》中指出[1],胺类抗氧剂是全球消耗量最大的一类抗氧剂,2016年全球主要地区共消耗胺类抗氧剂3.688×105t。通过对文献中的数据和笔者收集的数据进行整理,得到世界和中国胺类抗氧剂和烷基二苯胺类抗氧剂近3年的消耗量[2],见表1。

由表1可以看出,世界和中国的胺类抗氧剂和烷基二苯胺类抗氧剂消耗量在逐年增加;烷基二苯胺类抗氧剂消耗量占胺类抗氧剂消耗量比重较大,可达20%。

烷基二苯胺受热颜色变化不大耐高温性能好,可以在高温、高压的环境中使用,如汽车内燃机和航天发动机等。随着汽车行业的发展,对润滑油的要求也逐步提高。国际润滑剂标准化及认证委员会在制定GF-6标准时,拟将磷含量从原来的1 200 mg/kg降至800 mg/kg。随着对汽车节能减排的要求的提高将会推动涡轮驱动型汽车进一步发展,而涡轮驱动发动机要求润滑油有更好的耐高温性能。因此,作为既不含磷硫元素又耐高温的烷基二苯胺类抗氧剂将获得更多的应用。国内烷基二苯胺生产厂家如新乡瑞丰、上海攀花等已经在进一步扩大生产线,以满足日益提升的需求。因此,对烷基二苯胺类抗氧剂进行深入了解是十分必要的。

烷基二苯胺的抗氧机理

烷基二苯胺的抗氧机理是由于氨基氮原子上未共用电子对所在轨道与苯环π轨道形成共轭体系和给电子基团诱导效应,使烷基二苯胺易于失去氨基上的氢原子,形成含氮自由基与过氧化物自由基结合,生成稳定的物质,达到良好的抗氧作用。随着计算化学的发展,为一些化学反应机理提出更有力的科学支撑。Evan A采用计算化学的方法,探究了烷基二苯胺的抗氧机理[3],如图1所示。

表1 2015-2017年世界和中国胺类抗氧剂和烷基二苯胺类抗氧剂消耗量剂消耗量

从图1可以看出,二苯胺先与2个过氧化物自由基反应,生成1个过渡态分子。过渡态分子再失去1个烷氧基团,形成相对稳定的二苯胺氮氧自由基,氮氧自由基再与1分子烷基自由基结合,生成二苯胺烷氧化合物。最后二苯胺烷氧化合物裂解生成羰基化合物并将烷基二苯胺还原成原物质,继续起到催化的作用。

烷基二苯胺的分类及研究现状

烷基二苯胺作为抗氧剂使用已有近三十年的历史,因此部分烷基二苯胺已实现商业化生产。笔者将针对市售的商品和新研发的烷基二苯胺进行分类介绍。

商品化烷基二苯胺

丁基辛基二苯胺

图1 烷基二苯胺的抗氧机理

丁基辛基二苯胺是一种常用的润滑油抗氧剂,颜色为红棕色,常温下呈液态。虽然该抗氧剂的商品化名称是丁基辛基二苯胺,但产品由多种化合物组成,主要的4种化合物是单叔丁基二苯胺(t-BDPA)、单异辛基二苯胺(t-ODPA)、丁辛基二苯胺(BODPA)和二异辛基二苯胺(DODPA)[4]。兰州石化罗意曾经分离并研究丁辛基二苯胺中各组分的性能,发现C4、C8取代基二苯胺即丁辛基二苯胺化合物和双C8取代基二苯胺即二异辛基二苯胺化合物抗氧化性能较好[5]。但二异辛基二苯胺含量过多时产品为固态,不利于调油及后期的应用。因此丁基辛基二苯胺制备过程中要控制二异辛基二苯胺的含量。同时也要考虑反应完成后二苯胺(DPA)的残留量,当二苯胺的残留量大于1%时,会刺激人体的皮肤并有致癌风险[6]。李新华、杨永璧以二苯胺和二异丁烯为原料,活性白土为催化剂,在 0.2~0.5 MPa,170~230 ℃下合成了丁基辛基二苯胺抗氧剂。与国外同类抗氧剂比较,其抗氧化诱导时间更长[7]。崔建兰改进了传统的无水三氯化铝催化剂,采用甲苯和二氯乙烷反应,生成的氯化氢再与无水三氯化铝形成复合催化剂,合成的丁基辛基二苯胺收率达到88.2%,降低丁基辛基二苯胺的合成温度,更有利于工业化的生产[8]。

二异辛基二苯胺

二异辛基二苯胺为灰白色固体颗粒,其抗氧性能良好,广泛应用在耐高温润滑油酯和橡胶中。张晓冉在制备二异辛基二苯胺的过程中,以三氯化铝盐酸复合物为催化剂,得到产物收率为80%[9]。付春在专利中公开了1种高纯度二异辛基二苯胺的制备方法,以三氯化铝作为二苯胺和二异丁烯反应的催化剂。当反应温度为140 ℃、压力为0.35 MPa时,反应6 h,合成产物中二异辛基二苯胺含量为97.55%[10]。

二壬基二苯胺

二壬基二苯胺应用在润滑油中,耐高温性能好,对抑制油品氧化有显著作用。二壬基二苯胺呈液态,油溶性好,流动性好,使用方便。在二壬基二苯胺的合成方面,研究人员通过筛选不同催化剂,提高烷基二苯胺的转化率和产品的收率。郑彬选择超强固体酸SO42-/TiO2为催化剂,相比于传统的AlCl3和酸性黏土催化剂,该催化剂催化效率更高,后处理更加简便,二苯胺的转化率达到97.3%,二壬基二苯胺的选择性为86.4%[11]。崔爱军以盐酸三乙胺与三氯化铝形成的离子液体作为催化剂,当催化剂中盐酸三乙胺和三氯化铝摩尔比为2:1,壬烯与二苯胺的摩尔比为4:1,反应温度140 ℃,反应时间为6 h时,二苯胺的转化率为97.8%,二壬基二苯胺的选择性达到78.3%[12]。火鹏飞采用非游离质子酸型催化剂制备高碱值二壬基二苯胺,得到的产品与现有商品化二壬基二苯胺相比,酸值更低,热失重温度更高,抗氧化诱导时间长[13]。李博伦采用活性白土为催化剂,通过改良原料配比、催化剂加入量和反应时间寻找最佳反应条件,当壬烯与二苯胺的摩尔比为8:1时,催化剂的质量为二苯胺质量的15%,在145 ℃下反应10 h合成产物,二苯胺转化率为97.9%,产物中二壬基二苯胺的选择性为 64.1%[14]。

在二壬基二苯胺的工业化生产方面,马青通过优化原料配比,增加洗涤温度,从而减少洗涤时间;利用真空抽滤代替自然沉降缩短脱色步骤时间,在保证产品品质的前提下,不仅大大缩短反应时间,还提高了产物的收率[15]。刘勇强为降低原料壬烯的使用量,通过增加催化剂的用量和硅胶的用量来保证烷基化反应的深度和产品的色泽,经改良后的工艺,虽然生产1 t二壬基二苯胺消耗的催化剂和硅胶的用量各增加了0.01 t,但节约壬烯0.324 t[16]。

二(苯基异丙基)二苯胺

4,4′-二(苯基异丙基)二苯胺抗氧剂无毒、无味、颜色较浅,有良好的耐高温性,不易挥发,多用于塑料和橡胶的抗氧剂。火鹏飞以自制三氯化铝或三氧化铝负载蒙脱土为催化剂,二苯胺和α-甲基苯乙烯为原料,催化剂用量为二苯胺质量的1%~15%,反应结束后回收过量的α-甲基苯乙烯和催化剂,生产过程中无废水废气排放,更有利于环境保护[17]。俆治松将2种路易斯酸作为复合催化剂。当二苯胺与α-甲基苯乙烯的摩尔比为1:2,催化剂的质量为二苯胺质量的4%,在135 ℃下反应8 h时,产物收率达到82%[18]。苏建华以氯化锌为催化剂制备4,4′-二(苯基异丙基)二苯胺,首先进行小试试验,当二苯胺与α-甲基苯乙烯的摩尔比为1:2.4,催化剂的量为二苯胺物质的量的7%,反应温度为90 ℃,反应时间为6 h时,产物收率为86%,高于相同条件下以无水氯化铝、活性白土和杂多酸为催化剂时的产物收率,选取最优条件进行中试试验,产物收率为87%,可以进行工业化生产[19]。

非商品化烷基二苯胺

短碳链烷基二苯胺

随着有机合成技术的发展,目前许多烷基二苯胺化合物被合成出来,在此将已合成的烷基二苯胺中烷基链长度小于等于C6的统归为短碳链烷基二苯胺。短碳链烷基二苯胺不仅有很好的抗氧性,在导电材料和染料中间体方面也有一定的应用。短碳链烷基二苯胺又可分为单、双丁基二苯胺,甲基丁基二苯胺,下面予以分别介绍。

罗璋以叔丁醇钾作为催化剂,不同的烷基取代苯胺和烷基取代溴苯作为原料,合成5种不同的单、双丁基二苯胺。当苯胺与1-溴-4-正丁基苯的摩尔比为1:1.4,在85 ℃的温度下反应7 h时,合成4-正丁基二苯胺收率为85%。当4-正丁基苯胺与1-溴-4-正丁基苯的摩尔比为1:1.6,在100 ℃的温度下反应8.5 h,合成4,4′-二正丁基二苯胺收率为78%。将制备的产物加入到油品中,发现4-正丁基二苯胺使油品起始氧化温度提高4 ℃左右,而4,4′-二正丁基二苯胺使油品氧化温度提高 10 ℃[20]。日本人谷口闲泰以金钯双金属纳米颗粒合金为催化剂,以烷基取代的氨基环己烷为原料,凭借催化剂良好的脱氢作用合成多种单取代和双取代的短碳链烷基二苯胺,如4,4’-二异丙基二苯胺等,用此方法合成4,4’-二叔丁基二苯胺,收率为86%。且催化剂循环套用次数高,3次使用后,仍具有很高的活性[21]。

在甲基丁基二苯胺制备过程中,由于二苯胺两边的取代基不同且没有相关性,因此不能采用传统的烷基化反应进行制备,一般采用C-N偶联反应制备甲基丁基二苯胺。黄晓华以对甲基苯胺和4-叔丁基-1-溴苯为原料,以醋酸钯为催化剂,以氢氧化钠为碱化剂,以2-二环己基膦基-2’,4’,6’-三异丙基联苯为配体合成目标化合物。当对甲基苯胺与4-叔丁基-1-溴苯摩尔比为1.2:1,醋酸钯的质量为对甲基苯胺质量的2%时,膦配体添加量为12 mg,则得到产物的收率为96%[22]。在利用芳香卤为原料制备C-N偶联化合物过程中,考虑到在钯的催化下含β-氢的醇钠盐容易把芳香卤化物还原成芳香烃,一般不作为反应的碱化剂,但Mahavir Prashad采用含有β-氢的甲醇钠和丙醇钠为反应的碱化剂,合成多种碳氮偶联化合物,证明原观点的错误性,同时部分产物的收率优于使用不含β-氢的醇钠盐。在合成4-甲基-4’-叔丁基二苯胺时,反应温度为110 ℃,反应时间为14 h,对甲基苯胺与4-叔丁基-1-溴苯摩尔比为1.2:1,醋酸钯的量为对甲基苯胺物质的量的0.5%,联萘二苯基膦的量为对甲基苯胺物质的量的1.5%,甲醇钠的量为对甲基苯胺物质的量的1.16倍时,得到产物收率为 84%[23]。

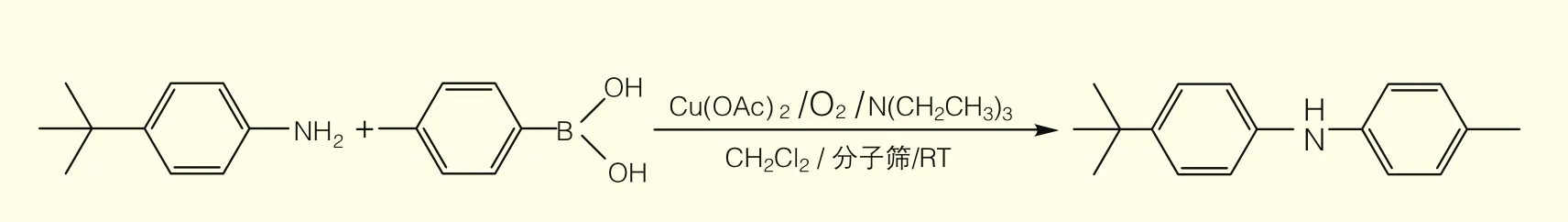

Dominic M.T.Chan发现一种合成烷基二苯胺的新方法,即利用氨基化合物与苯硼酸反应,此反应以醋酸铜为催化剂,叔胺为碱化剂,二氯乙烷为溶剂。当对叔丁基苯胺与对甲基苯硼酸的摩尔比为1:1,醋酸铜的加入量为对甲基苯硼酸物质的量的50%,三甲基胺的物质的量与对甲基苯硼酸物质的量相等时,在室温下搅拌24 h,得到产物的收率 为 90%[24]。Patrick Y.S.Lam 在此基础上对反应的催化机理进行研究,发现其机理是将二价铜氧化成三价铜,三价铜起到催化活性。因此,在反应中加入一种温和的氧化剂将有助于反应的进行。论文中选取3种氧化剂,分别为纯氧、四甲基哌啶氮氧合物和吡啶氮氧化物,与醋酸铜一起作为催化剂。在制备4-叔丁基-4’-甲基二苯胺过程中,选用纯氧时,产物收率最高,为82%。此方法与Dominic M.T.Chan文献的制备方法相比,降低了醋酸铜用量,仅为对甲基苯硼酸物质的量的20%,合成方程式见图 2[25]。

图2 4-叔丁基-4'-甲基二苯胺的合成

长碳链烷基二苯胺

根据上文所做的定义,我们把烷基二苯胺中烷基取代基碳链长度大于C6的烷基二苯胺称作长碳链烷基二苯胺。目前也有很多种长碳链烷基二苯胺被合成出来。在合成的长碳链烷基二苯胺中,可以分为单取代烷基二苯胺和双取代烷基二苯胺。

张龙以负载有磷钨酸的SiO2作为催化剂,二苯胺和十四烯烃为原料合成单取代十四烷基二苯胺。当磷钨酸负载量为40%,催化剂用量为二苯胺质量的1.0%,二苯胺与十四烯的摩尔比为1:1.1,在200℃下反应7 h时,二苯胺的转化率为98.2%,产物性能与巴斯夫的L57产品类似[26]。晁绵冉利用二苯胺与正己烯、正十二烯、苯乙烯反应,合成三种单取代烷基二苯胺化合物。将制备的3种单取代烷基二苯胺以1%的质量分数加入到几种不同油品中,油品的抗氧化诱导时间明显提高,其中单取代苯乙烯基二苯胺抗氧化性能最强[27]。王立敏以固体酸为催化剂,合成高含量的单取代异辛基二苯胺抗氧剂,经测试,产物收率为78%,以0.5%的质量分数加入油品中,抗氧化诱导时间达到1 044 min[28]。

王开毓以十二烯烃的各种异构体的混合物为原料合成双取代十二烷基二苯胺。采用凝胶色谱仪进行测试和计算,得到双取代十二烷基二苯胺的收率为76.8%,将其与多种碳链长度小于9的烷基二苯胺进行比较,同质量的抗氧剂加入到基础油中,双取代十二烷基二苯胺抗氧剂使油品的抗氧化诱导时间更长。同时双取代十二烷基与双取代壬基相比,有更高的热失重温度和更好的高温清净性[29]。Abhimanyu O.Patil以癸烯二聚体和二苯胺为原料,以离子液体为催化剂,合成双二十烷基二苯胺抗氧剂。经高压差示扫描量热法测试,起始热失重温度为 257 ℃[30]。朗盛 公 司 在 专利CN107835799中,公开一种二苯胺与支链烯烃反应生成烷基二苯胺的方法。其中选用的烯烃是易于产生叔碳正离子的烯烃,如2-丁基辛烯等。用此方法合成的烷基二苯胺,碳链异构化现象少,生成目标化合物产率高。在专利中,以二苯胺和2-乙基己烯为原料,合成4,4’-双(1-乙基-1-甲基戊基)二苯胺的收率为92%[31]。草田千雪在专利中公开一种C8~C14等长碳链取代的烷基二苯胺制备方法,其以烷基酚、烷基环己酮和氨为原料,采用钯碳等氢转移剂为催化剂,在0.49 MPa下合成双取代长碳链烷基二苯胺。在反应中,烷基环己酮与氨反应生成烷基环己胺,烷基环己胺与烷基环己酮又发生缩合脱氢反应生成烷基二苯胺,同时脱除的氢气用于烷基酚还原生成烷基环己酮的反应,而烷基环己酮作为原料继续参与反应。此方法原料利用率高,生成双取代长碳链烷基二苯胺产率高,在70%以上[32]。

烷基二苯胺的发展趋势

烷基二苯胺的低聚物

烷基二苯胺的抗氧机理是二苯胺的氨基基团脱去氢原子,形成稳定的氮自由基。因此,将2个或多个烷基二苯胺的苯环链接起来,可以在一个大分子上引入多个氨基的有效位点,提升烷基二苯胺的抗氧性能,目前已有研究人员在这方面进行探索。顾鹏翔以苯乙烯和二苯胺为原料,得到单取代和双取代苯乙烯化二苯胺化合物的混合物,然后加入甲醛进行缩聚反应,制备苯乙烯化二苯胺低聚物。经质谱测试,主要合成产物为双取代苯乙烯化二苯胺的四聚体,产率达90%以上。以0.8%质量分数加入到油品中,油品挥发时仍未达到起始氧化温度,抗氧性优良[33]。John Ta-Yuan Lai在专利US6426324中,以双辛基二苯胺和N-苯基-α-萘胺为原料,过氧化叔丁基为催化剂,合成双辛基二苯胺与N-苯基-α-萘胺的低聚物,合成的产物与市售商品相比有更好的控制酸值和黏度的作用[34]。薛卫国将采用类似方法制备的芳胺低聚物抗氧剂应用到几种不同的基础油中,发现制备的抗氧剂在航空涡轮发动机油中有良好的抗氧性能[35]。随着汽车向着涡轮驱动方向发展,对汽车机油提出更高的耐高温要求,合成烷基二苯胺低聚物符合这一发展趋势,其合成方法简单,产物抗氧性能好。

含酚结构的烷基二苯胺

酚类和胺类均属于自由基清除型抗氧剂,抗氧化性能优异;但是酚类抗氧剂使用温度低,胺类抗氧剂使用一段时间后,容易产生变色现象。因此,研究人员设法在一种化合物中引入酚胺2种官能团,以得到性能更好的抗氧剂。

朗盛公司在专利WO201008330中[36],公开一种含少量副产物的酚胺巨分子抗氧剂的合成方法。在酸性催化剂的条件下,利用仲芳香胺与甲氧基芳香酚反应,形成巨分子酚胺化合物及副产物。向混合物中加入甲醇与水的混合溶剂溶解副产物,将产物析出。苗长庆合成了聚甲氧基苯酚-苯胺化合物。在反应过程中首先将0.002 g辣根过氧化物酶溶解于10 mL中性磷酸缓冲溶液中配制催化剂,而后将1.24 g对甲氧基苯酚、0.045 5 g苯胺、0.2 g十二烷基苯磺酸钠和90 mL中性磷酸缓冲溶液加入反应瓶中,超声1 min后,加入之前配制好的催化剂和7 mL 5%的双氧水溶液,得到砖红色的聚甲氧基苯酚-苯胺1.16 g,产物收率为91%,数均相对分子质量为612。经测试,聚甲氧基苯酚-苯胺起始热失重温度为235 ℃,将其以0.5%的质量分数加入到癸二酸二异辛酯基础油中,抗氧化诱导时间可达到 1 616 min[37]。含酚胺双基团的抗氧剂保留了2类抗氧剂的优异性能,但目前很多反应将两者结合后只保留一个官能团,不能将其性能更好地发挥出来,因此,其合成方法有待进一步研究。

大相对分子质量烷基二苯胺

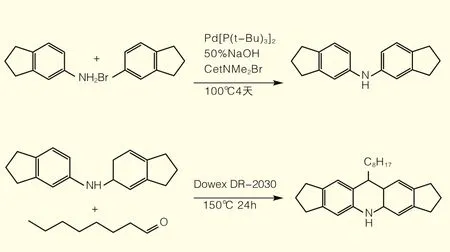

为了不断提高烷基二苯胺的抗氧性,越来越多的大相对分子质量的烷基二苯胺及其衍生物被合成出来。科聚亚在专利US2009131290中公开二苯胺衍生物的制备方法[38],利用2-氨基茚满与2-溴茚满反应,生成β,β双茚满胺,再将其与酮反应,生成二苯胺衍生物反应方程式如图3所示。混入SAE 10W-30油中,经过高温热氧化发动机模拟试验,产生的油泥量明显减少。在科聚亚专利US2007272894中,首先合成2-茚满-2’-萘满胺,而后将5.33 g产物与15 g氧化银在丙酮溶液中继续进行氧化偶合反应,反应24 h后,生成一种亮灰色固体,产物相对分子质量为524.7,为2-茚满-2’-萘满胺的二聚体,产物收率达到96%。经高温氧化沉积模拟测试仪测试,其氧化后油泥残余质量明显减少,仅为二壬基二苯胺的一半[39]。随着抗氧剂相对分子质量的增大,抗氧剂将能更加有效地控制产品酸度和黏度的增长。

结论与展望

随着科技的不断发展,各行业对抗氧剂的需求不断增加,国外抗氧剂生产巨头技术先进、产品质量好,占据了高端市场,国内暂时没有能与之抗衡的企业。国内企业仍需加大产业技术创新,以提高产品更新换代的速度和质量,政府方面也应给予更多扶持。

图3 二苯胺衍生物的合成

未来抗氧剂的发展方向必然向着环保、耐高温和低毒性方向发展,关注烷基二苯胺的合成及发展是十分必要的。研究人员也将利用新的合成手段和更多的辅助工具,不断设计并合成出性能更好的烷基二苯胺类抗氧剂。