汽车轻量化对金属材料的需求

2018-10-31朴明洙金妍青

朴明洙 金妍青

上海帅丰实业有限公司

汽车轻量化无非是当前汽车行业最热门的话题之一,而轻量化效果最为明显的方式就是在材料上实现轻量化。用于汽车轻量化的材料大致可分为4种:

◇高强度钢,包括TWIP(Twinning Induced Plasticity,孪晶诱导塑性钢)、HSS(High Strength Steel,高强度钢)、AHSS(Advanced High Strength Steel,先进高强度钢)、UHSS(Ultra High Strength Steel,超高强度钢);

◇铝合金(Aluminum Alloy);

◇镁合金(Magnesium Alloy);

◇碳纤维增强复合材料CFRP(Carbon Fiber Reinforced Polymer/Plastic)、玻璃纤维增强复合材料GFRP(Glass Fiber Reinforced Polymer/Plastic)。

这些材料各有不同的密度与特性,能够在满足必要功能的同时还能实现轻量化,在汽车开发领域得到了广泛应用。

汽车轻量化的必要性

油耗及减排标准的要求

由于全球变暖现象加剧以及汽车需求量的急剧增长,能源枯竭问题越发严重,全球各国正在逐渐强化有关汽车油耗和尾气排放的标准。随之,国内外汽车行业为了满足日益严格的相关标准,正在持续开展多种研发工作,而汽车轻量化与降低油耗及减少排放量具有密切的关联性。

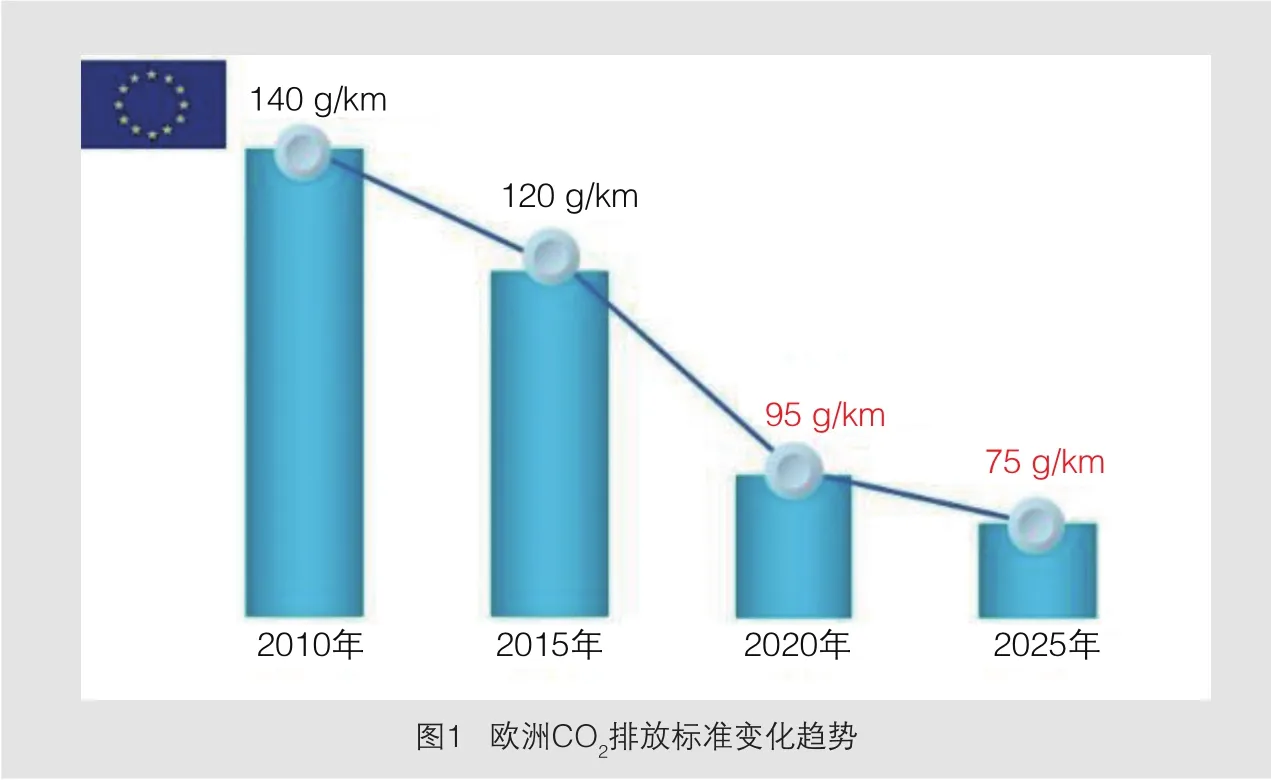

汽车制造领域的先进国家早已开始施行CO2减排义务化。欧洲正在逐年大幅度强化排放标准,从2008年的140 g/km降低到2020年的95 g/km,预计2025年还要降到75 g/km,相比2008年降幅高达46%。欧洲CO2排放标准变化趋势见图1。

图1 欧洲CO2排放标准变化趋势

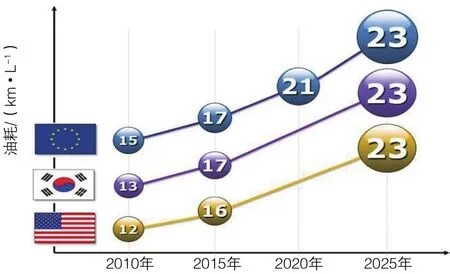

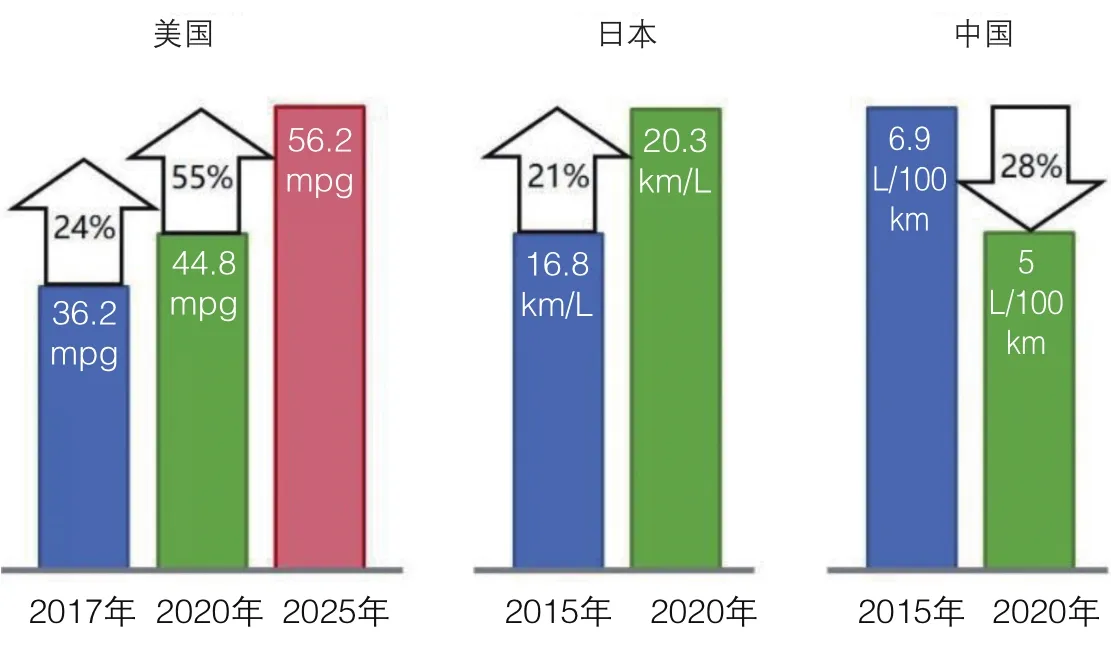

油耗标准的变化趋势也不例外,欧洲2015年的油耗标准为17 km/L,现已制定2020年实现21 km/L,2025年计划实现 23 km/L,相比2015年各增加了23%和35%。美国2017年的油耗标准为36.2 mpg(15.4 km/L),2020年的目标是44.8 mpg(19.0 km/L),2025年则计划实现56.2 mpg(23.9 km/L),相比2017年各增加了24%和55%。日本2015年的油耗标准为16.8 km/L, 2020年预计达到20.3 km/L,相比2015年增加了21%。中国油耗标准也在不断强化,2020年的目标是实现5 L/100 km,相比2015年的6.9 L/100 km降低了28%。欧洲、韩国、美国的油耗标准变化趋势见图2,美国、日本、中国的油耗标准变化趋势见图3。

图2 欧洲、韩国、美国的油耗标准变化趋势

碰撞安全法规的要求

除了油耗及减排标准,有关碰撞安全的法规也变得越来越严格。以往的汽车碰撞试验局限于以正面碰撞为中心,因此无法充分反映真实的汽车碰撞事故情形。但现在对于偏置碰撞、侧面碰撞、后部碰撞、顶压测试等试验的方法和标准都在持续强化,美国已要求2013年以后上市的新车必须统一施行25%偏置碰撞。因此,轻量化材料在实现减重的同时,也要保证一定的强度来满足汽车的安全性。

图3 美国、日本、中国的油耗标准变化趋势

汽车行业技术发展重要度的变化

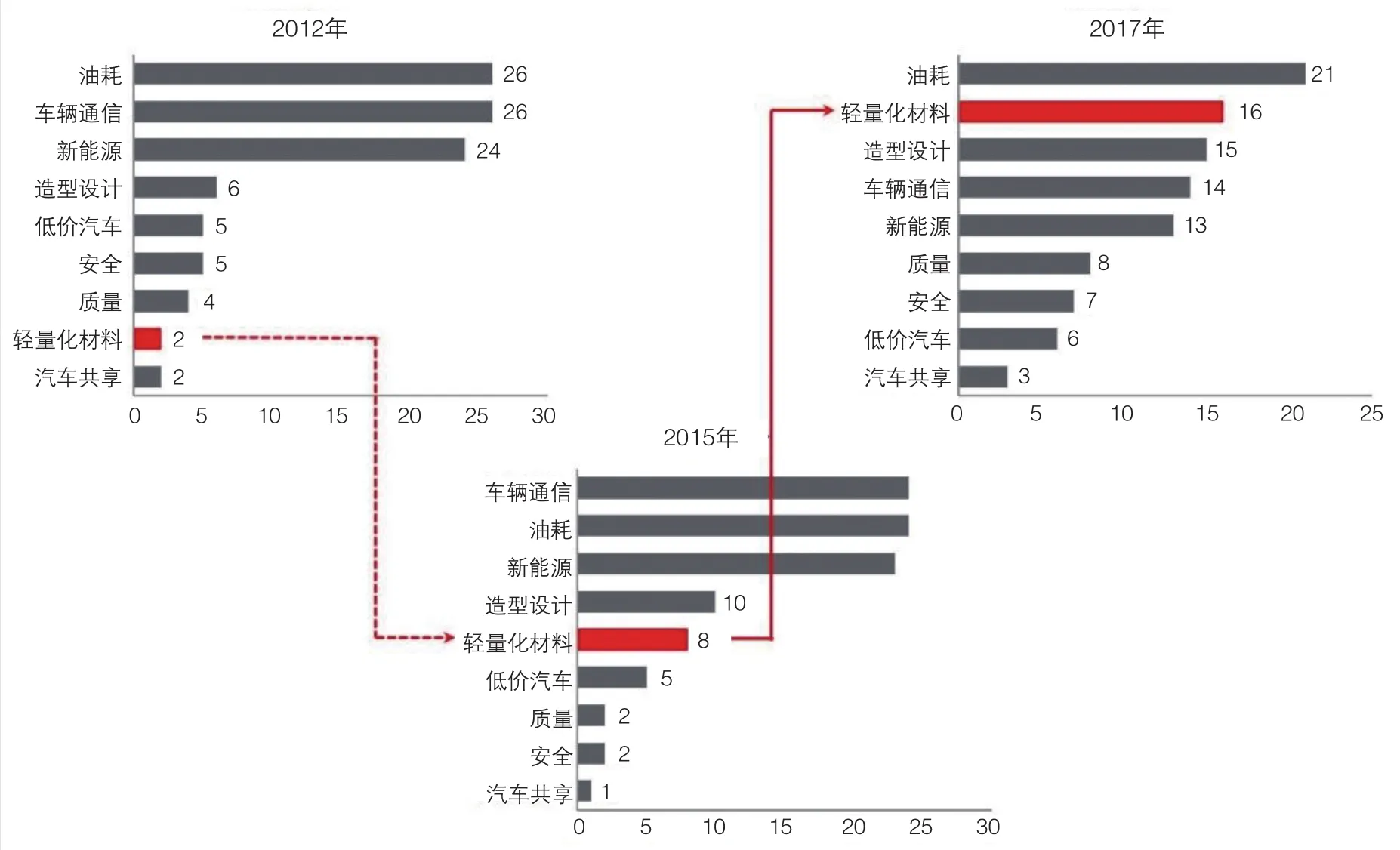

此外,汽车行业相关技术发展的重要度也有明显的变化。据调查,2012年排在汽车行业技术发展前3位的依次为油耗、车辆通信、新能源,轻量化材料在9项调查项目中排倒数第2位,可知其重要度还很低。到了2015年,前3位不变,但轻量化材料上升到了第5位,行业对轻量化技术的关注度有了提高。而2017年轻量化材料占据了第2位,重要度仅次于油耗,高于造型设计、车辆通信、新能源等,由此看到轻量化材料已是汽车行业技术发展中的核心部分。汽车行业技术发展重要度变化趋势见图4。

汽车轻量化的效果

降低油耗的技术可分为:

◇通过燃油直喷式发动机、双离合变速器等提升动力总成效率的技术;

◇利用混合动力汽车、纯电动汽车、燃料电池汽车等代替传统能源的技术;

◇结合空气动力学的造型设计技术;

◇利用高强度钢、铝合金、镁合金、工程塑料等材料的轻量化技术。

若将整车重量减轻10%,会对以下6种车辆性能起到提升作用。

◇可提升3.8%的油耗性能;

◇可提升8%的加速性能(100 km提速);

◇可缩短5%的制动距离;

◇方向盘转向能力可提升6%;

◇底盘使用寿命可增加1.7倍;

◇可减少4.5%的一氧化碳(CO)、2.5%的碳氢化合物(HC)、8.8%的氮氧化合物(NOx)的排放。

汽车轻量化的可实现范围

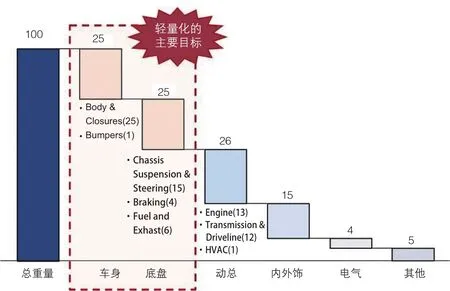

通常情况下,在整车总重量中各系统所占的比重为:车身系统约25%;底盘系统约25%;动力总成约26%;内外饰系统约15%;电气系统约4%;其他装置约5%。其中,动力总成虽然也在材料方面进行一定的轻量化,但其重点是在于通过提升发动机效率、减少尺寸、改善减速器等方式达到降低油耗的目的。而内外饰系统、电气系统以及其他装置主要是考虑功能及美观性来选择使用不同材料,其轻量化效果相对较少。因此,轻量化的主要目标在于车身系统和底盘系统,2种系统的轻量化可实现范围较大,在整车重量中的占比也高,是众多工程师和研究人员需要突破的难题。汽车轻量化的可实现范围见图5。

图4 汽车行业技术发展重要度变化趋势

汽车轻量化的研究领域

汽车轻量化的研究领域可分为:

◇材料轻量化,是通过采用轻质材料或实现创新材料的研发生产,代替以往使用的钢铁,例如高强度钢、铝合金、镁合金、工程塑料、碳纤维、玻璃纤维等。

◇结构轻量化,是通过设计满足刚度要求的最佳结构,实现材料使用量的最小化,例如零部件的模块化与集成化、采用复合搭接结构、利用空间框架、应用圈型结构等。在工程设计过程中实现结构最优化,可达到最大5%的轻量化效果。

◇工艺轻量化,是通过改善和开发生产工艺技术,在生产过程中实现轻量化,例如激光焊接(Laser Welding)、液压成型(Hydro Forming)、滚压成型(Roll Forming)、激光拼接焊(TWB,Tailor Welded Blanks)、差厚板轧制(TRB, Tailor Rolled Blank) 等技术。

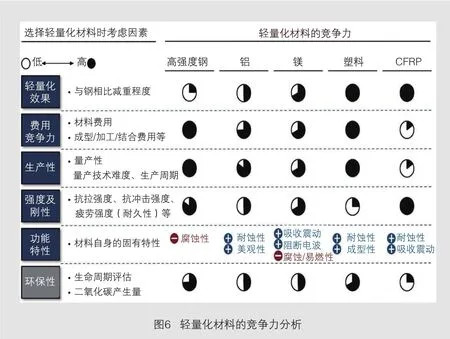

轻量化材料的竞争力分析

考虑到各轻量化材料的性质,以轻量化效果、费用竞争力、生产性、强度及刚性、功能特性、环保性等6项为判断因素,对高强度钢、铝合金、镁合金、塑料以及碳纤维材料(CFRP)进行了具体的对比分析。轻量化材料的竞争力分析如图6所示。

轻量化效果方面,由于与钢铁的重量密度相差较大,塑料和碳纤维显然最有优势。但费用竞争力方面,考虑到材料费及加工费,高强度钢和塑料最为合理,碳纤维则是5种轻量化材料中最贵的材料。在生产性上,仍是高强度钢和塑料更占优势,而铝合金也不示弱。综合考虑抗拉强度、抗冲击强度、疲劳强度(耐久性)等因素,强度及刚性最强的是碳纤维,其次是高强度钢。而这5种材料都拥有自身固有的优点和缺点:

图5 汽车轻量化的可实现范围

图6 轻量化材料的竞争力分析

◇高强度钢的耐蚀性较差;

◇铝合金则具有较高的耐蚀性和美观性;

◇镁合金能吸收震动、阻断电波,但却易腐蚀、易燃;

◇塑料具有较高的耐蚀性和成型性;

◇碳纤维也拥有吸收震动、耐腐蚀的优点;

◇在环保性方面,相对较高的只有高强度钢,其他材料都缺少竞争力。

综合上述分析,高强度钢是当前最适合用于轻量化的材料。高强度钢虽然因重量密度与钢铁相差较小,在减重效果方面相对其他材料优势较弱,但其强度及刚性可满足车辆性能和碰撞安全性,而与同样在强度及刚性优势较大的碳纤维相比,具有很大的费用竞争力。并且,考虑成型、加工、接合等生产技术难度及现有生产设备的沿用率,其生产性也非常可观。此外,在成本上升方面,使用高强度钢相比普通钢铁只有15%~20%的提升,比其他材料拥有较高的性价比。

汽车行业的高强度钢应用趋势

随着汽车行业对轻量化的研究与投资越发活跃,过去以钢铁为主流的车辆开发时代,逐步进入减少钢铁比重、增加相应轻量化材料的新时代。早在1990年,汽车行业先进国家就已开始开发铝合金轻量车身并投入量产。但使用铝合金在已有生产设备的沿用以及成型、加工、结合技术方面的突破和材料费用上仍存在很多问题。

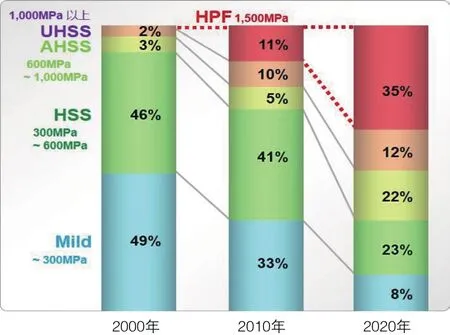

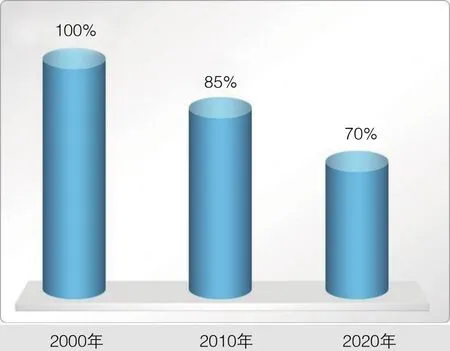

作为汽车轻量化的必要条件,轻量化材料的选择极为重要。据了解,在2000年,软钢(Mild Steel)和高强度钢(HSS)的使用率各占49%和46%,先进高强度钢(AHSS)和超高强度钢(UHSS)的使用率只有3%和2%,以A级SUV车型为准的车身重量高达440~460 kg。而到了2010年,软钢和高强度钢的使用率出现了明显下降,先进高强度钢和超高强度钢的使用率上升到了5%和10%,并开始使用热压成形钢(HPF, Hot Press Forming),其使用率高达11%。根据推测,预计2020年先进高强度钢、超高强度钢、热压成形钢将占据车身材料的绝大部分,其使用率各为22%、12%、35%,从而实现20~30%以上的轻量化效果。2000-2020年,高强度钢的应用趋势见图7,车身的重量变化见图8。图7中所提及的不同强度的材料包括:

◇300 MPa以下,为软钢(Mild Steel);

◇300~600 MPa,为高强度钢(HSS);

◇600~1 000 MPa,为先进高强度钢(AHSS);

◇1 000 MPa以上,为超高强度钢(UHSS);

◇1 500 MPa以上,为热压成形钢 (HPF)。

图7 高强度钢的应用趋势

图8 车身的重量变化

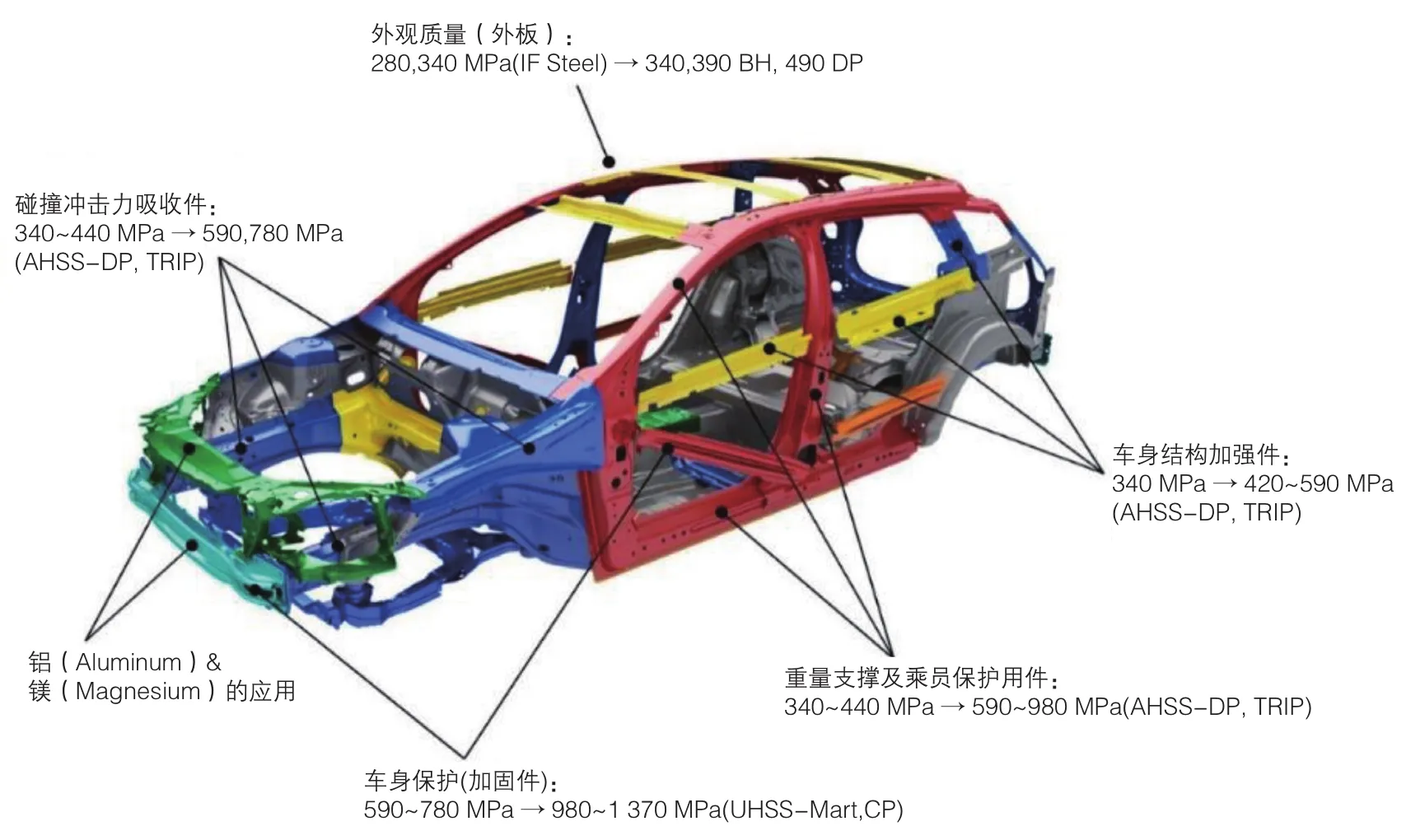

根据在车辆中的不同用途,对材料特性的要求也各不相同,材质的抗拉强度和延伸率就是重要的判断标准。当前使用最广泛的高强度钢是双相钢(DP, Dual Phase)、 复 相 钢(CP, Complex Phase)、相变诱导塑性钢(TRIP, Transformation Induced Plasticity)、孪晶诱发塑性钢(TWIP,Twinning Induced Plasticity)等,通常用于车身外板、碰撞冲击力吸收件、车身保护件、重量支撑件、车身结构加强件等。高强度钢在车身上的应用见图9。

图9 高强度钢在车身上的应用

近期韩国的一家钢铁材料公司研发出一种名为“千兆钢(Giga Steel)”的超高强度钢,获得了行业内的高度关注,该材料在刚度、加工性、轻量化、环保性、经济性方面都能满足有关汽车开发的多项要求。10 cm×15 cm大小的千兆钢可承受一吨左右紧凑型乘用车1 500台的荷重,其刚度是车身用铝材的3倍以上。通常刚度太高会导致材料过硬,很难加工成所需形态,而千兆钢可通过调整锰(Mn)的配比,同时满足刚度和加工性。关于重量,钢铁的密度比铝高3倍,所以重量也是铝的3倍,但千兆钢恰好相反,千兆钢的刚度是车身用铝材的3倍以上,只用1/3的厚度也可以满足相同的刚度需求,因此对汽车轻量化非常有利。综合考虑汽车的制造阶段、使用阶段、使用后阶段,使用千兆钢可以在车辆的生命周期中减少10%左右的二氧化碳累计排放量。在经济性方面,使用千兆钢相比铝材可以节约78%的材料费及68%的加工费,能够有效节省生产成本。

长远看来,当前的材料技术还远远不够,为满足不断增长的汽车轻量化及碰撞安全性的需求,今后仍需持续不断地研发新型材料,尤其是处于高强度钢和超高强度钢之间并满足车身各结构的成型及生产工艺需求的先进高强度钢材料。

汽车开发的研究课题

未来汽车的发展方向以安全和环保为核心,随之,抑制CO2等尾气的排放以及开发轻量化材料和新的环保能源成为了当前汽车行业的重点研究课题。一方面,对汽车环保标准、能源效率、安全性、方便性的要求越来越严格,另一方面,电池开发、电机开发、轻量化材料、车辆智能运行、无人驾驶等技术的发展越来越快,汽车开发真正要做的就是通过这种需求的引导和技术的支撑,实现未来汽车的电动化、智能化、轻量化。而在这其中,轻量化不仅能够弥补其他油耗改善技术的局限性,其地位还逐渐上升为增加续航里程以及改善环保性能的必要条件。