潮湿箱体内光伏组件铝边框表面腐蚀的分析

2018-10-31国家电投集团西安太阳能电力有限公司李媛媛董鹏苗林唐兰兰王勃陈云龙张勤善

国家电投集团西安太阳能电力有限公司 ■ 李媛媛 董鹏 苗林 唐兰兰 王勃 陈云龙 张勤善

0 引言

铝边框作为光伏组件的边框支架,用于保护组件的玻璃边缘,其与硅胶结合可加强组件的密封性,同时也可提高组件整体的机械强度,便于组件的安装和运输[1]。铝边框表面为银白色的薄膜,主要成分是Al2O3。本文以抽检时发现的铝边框表面腐蚀变色为依据展开,主要分析了造成铝边框表面腐蚀变色的原因,以及腐蚀后对组件可靠性的影响。

1 现象

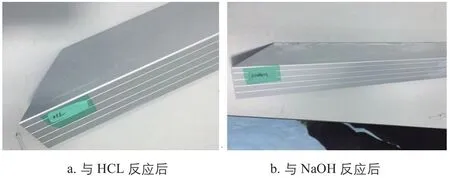

室外存储有已装箱的光伏组件,打开包装箱后发现,组件表面的箱盖已被雨水浸透,与箱盖接触的铝型材表面被腐蚀,并发生变色,如图1所示。鉴于此种情况,随机抽取了不同时间段的组件,结果发现:干燥的包装箱内,铝边框未出现腐蚀的现象;抽检的22箱湿的包装箱内铝边框全部出现腐蚀和变色。因此,判定此现象可能与包装箱内进水有关。

图1 铝边框腐蚀图片

2 原因分析

2.1 铝边框氧化膜的作用

铝边框的特点主要由其表面的氧化物薄膜来体现,基材通过阳极氧化后可以在表面附上一层氧化物薄膜,主要成分是Al2O3,可使边框具有良好的耐腐蚀性,增强耐磨性及提高硬度等;且Al2O3薄膜本身也是高电阻的绝缘膜,可使铝边框保持良好的绝缘性。

2.2 异常现象的原因分析

Al2O3是两性氧化物,既能与酸反应,也可与碱反应。考虑到酸碱腐蚀的原因,进行了以下试验与测试。

2.2.1 酸碱腐蚀的重现试验

将铝边框裁取小样,分别装入盛有HCL和NaOH的密封袋中,并放置于50 ℃的烘箱中,3天后观察到的铝边框表面如图2所示。

图2 铝边框分别与HCL和NaOH反应后的图片

由图2可以看出,装有NaOH溶液的袋子中铝边框出现了腐蚀,HCl溶液的袋子中铝边框未出现腐蚀。

继续将铝边框放入装有HCL溶液的袋子中,再放于烘箱中,7天后观察发现,铝边框表面仍未出现腐蚀现象。

通过以上试验可知,铝边框在高温下更容易被碱腐蚀。

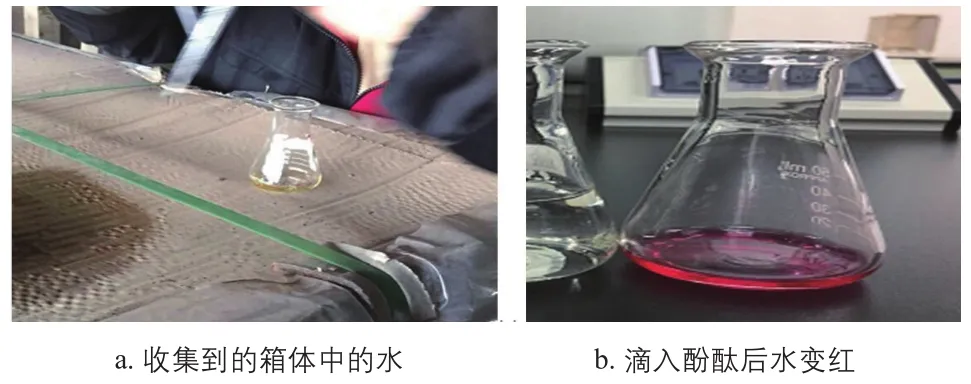

2.2.2 箱体中水的分析

对潮湿的箱体中的水进行收集,并向该水中滴入一滴酚酞指示剂,然后可发现水的颜色出现红色,现象如图3所示。

图3 滴入酚酞后箱体中水的图片

水的颜色变红说明箱体中的水呈碱性。因此,初步判断是碱性溶液造成的铝边框表面腐蚀。

2.3 碱的来源分析

2.3.1 湿包装箱试验

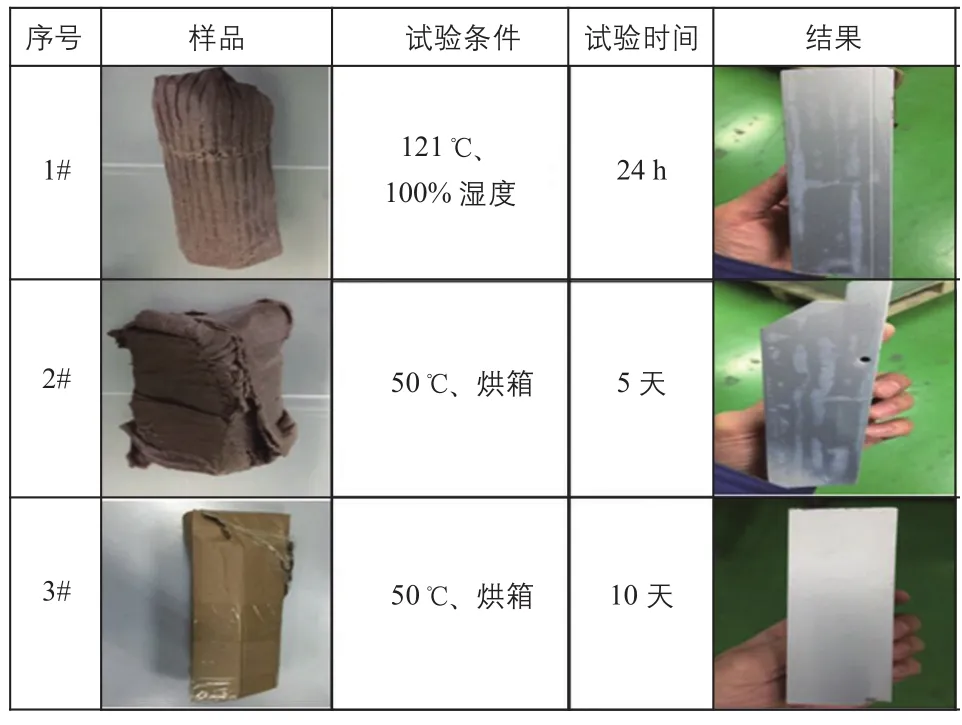

由于雨水可以导致酸腐蚀,加之其与湿的包装箱接触的地方发生了腐蚀,所以推测碱主要来源于湿的包装箱。为此,裁取3根铝边框,将包装箱用纯水浸湿后分别包裹2根铝边框,1#放置于HAST老化试验箱中,2#放置于50 ℃烘箱中,3#使用干的包装箱包裹铝边框,并放置于50 ℃烘箱中,测试结果如图4所示。

图4 包装箱包裹铝边框的测试结果

由图4可以看出,湿包装箱包裹的铝边框在前两种试验条件下皆出现了被腐蚀的现象。其中,1#湿包装箱包裹的铝边框在121 ℃、100%湿度的情况下,24 h后就出现了腐蚀;2#铝边框在第3天观察时还未出现腐蚀现象,第5天观察时才出现了腐蚀;而干的包装箱在高温下未出现腐蚀现象。这说明,温度越高,湿度越大,腐蚀现象越严重。

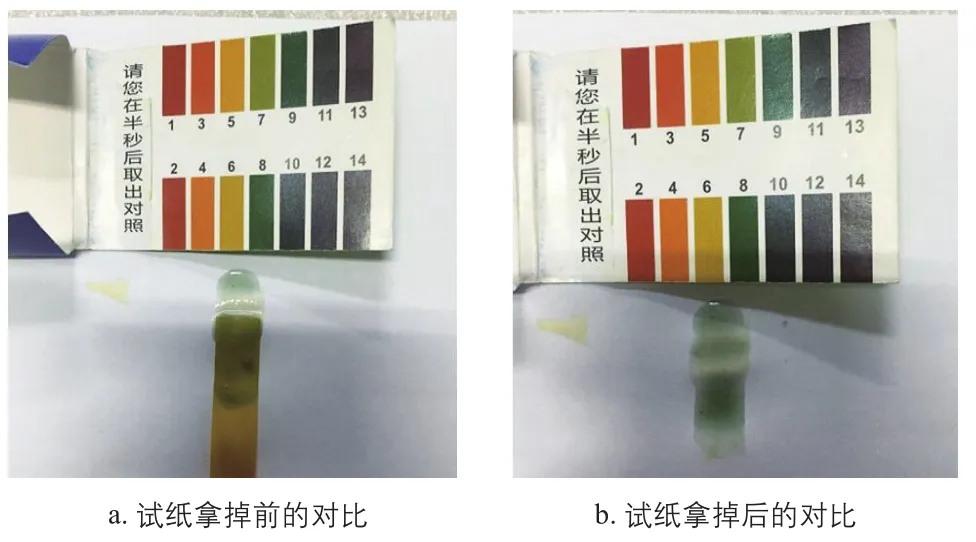

2.3.2 包装箱的PH测试

为了再次确认包装箱中是否含有碱性物质,将包装箱打碎成纸浆,浸泡一夜后测试其PH值,结果发现,其PH值在8~9之间,呈碱性,如图5所示。

图5 包装箱纸浆PH值测试

2.3.3包装箱中碱的来源

明确了包装箱中含有碱性物质,通过查阅相关资料了解到,碱性物质主要来源于包装箱制作过程中使用的玉米淀粉胶。该胶在制作过程中会加入NaOH,NaOH可使玉米淀粉胶具有更好的流动性,防止霉变[2]。由于该种胶是一种环保胶,被广泛应用于瓦楞纸粘接等纸箱制作行业,目前还没有可以替代的产品。

因此,要避免组件铝边框被腐蚀,还要从储存环境入手,保证箱体干燥。

2.4 小结

综合以上分析可知,造成此次组件铝边框腐蚀的主要原因是包装箱体含有NaOH,箱体浸水后NaOH溶于水中与Al2O3发生反应,造成铝边框腐蚀。

3 铝边框腐蚀后的可靠性分析

3.1 腐蚀样品的外观与元素分析

使用电子显微镜对腐蚀后的铝边框及正常的铝边框进行查看,同时对2个样品的元素进行分析,结果如表1所示。

表1 铝边框化学成分分析表

由表1可以看出,对比正常样品,被腐蚀后的样品的化学成分未发生变化[3];结合显微镜图片可知,铝型材只是氧化膜被腐蚀[4-5]。

3.2 封孔质量检验

铝边框阳极氧化后进行封孔是为了提高氧化膜的抗污染和耐腐蚀性,变色的地方使用橡皮擦拭不掉,证明部分杂质已经渗透到氧化膜下面。使用染色法对腐蚀后的铝边框进行封孔质量检查,与正常样品对比后发现,其封孔质量下降,但也在国家标准的范围内,封孔质量检查结果合格。

封孔质量检查合格,说明铝边框腐蚀后其氧化膜仍具有抗污染及抗腐蚀的能力。

3.3 铝边框膜厚的测试

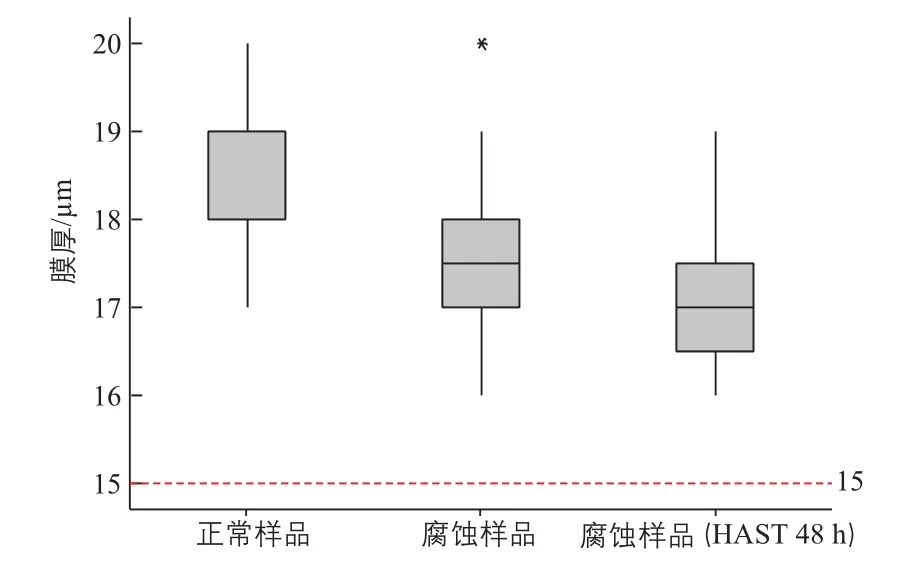

为了验证腐蚀后铝边框样品的性能,截取正常样品1根,腐蚀样品2根,将其中1根腐蚀样品放置于HAST老化试验中48 h,使用涡流测厚仪对膜厚进行测试,结果如图6所示。

图6 铝边框膜厚测试的箱线图

由图6可知,腐蚀样品及经过老化测试48 h后的腐蚀样品,二者的膜厚测试皆符合指标要求的大于等于15 µm,测试合格。

3.4 铝边框韦氏硬度的测试

氧化膜除能抗腐蚀、防污染外,还可提高铝边框的硬度,所以对铝边框的硬度进行测试分析,如图7所示。

由图7可以看出,腐蚀样品及经过老化测试48 h后的腐蚀样品,二者的韦氏硬度测试皆符合指标要求的大于等于8 HW,测试合格。

图7 铝边框韦氏硬度测试箱线图

3.5 组件机械荷载测试

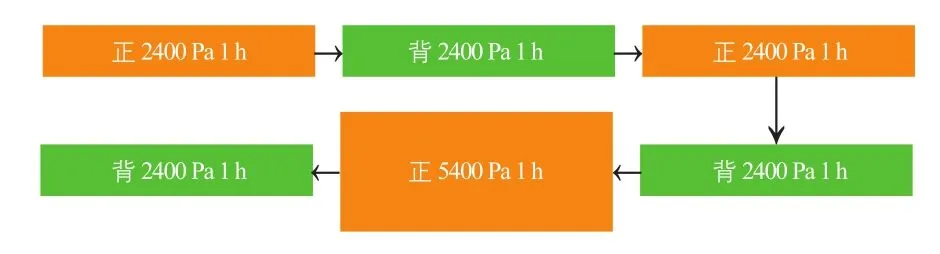

3.5.1 测试内容

考虑到铝边框在光伏组件中主要起到保护组件边缘、提高组件整体机械强度的作用,根据IEC 61215-2005[7]的要求,对组件进行了机械荷载测试。测试内容及顺序如图8所示。

图8 机械荷载测试示意图

3.5.2 测试结果分析

完成以上测试后,测试绝缘电阻为8623 MΩ。根据IEC 61215-2005规定,对于面积大于0.1 m2的组件,测试绝缘电阻乘以组件面积应不小于40 MΩ•m2。进行该试验的组件面积为1.93644 m2,所以其测试绝缘电阻不小于20.66 MΩ,即为合格;组件初始功率为335.23 W,测试完成后功率为325.9W,功率衰减率为2.78%;检验组件外观无重大缺陷。综上所述,判定机械荷载测试合格。

3.6 小结

从以上可靠性分析可以看出,组件铝边框外观被腐蚀变色,基材未被破坏,其膜厚及硬度在老化测试后仍能满足指标要求。同时,组件在经过机械荷载测试后,指标满足标准要求。

4 结论

1)造成此次质量异常的主要原因是箱体被淋湿后NaOH溶于水中,与氧化膜发生了反应。

2)从可靠性方面分析,铝边框仅是外观被破坏,其膜厚及硬度在老化测试前后均能满足指标要求,组件可靠性测试合格,表明铝边框仍具备抗腐蚀、抗污染及绝缘的能力。

3)组件在存储中,包装箱应做好防潮防雨工作,一旦箱体被淋湿,在长时间的密封状态下,氧化膜均有被腐蚀的风险;如果温度升高,时间延长,最终会导致氧化膜被腐蚀,进而破坏基材,影响组件的可靠性。