凝汽机组高背压供热改造后的性能指标与调峰能力分析

2018-10-30唐江王学栋赵玉柱鄢传武

唐江,王学栋,赵玉柱,鄢传武

(1. 贵州华电大龙发电有限公司,贵州省 铜仁市 554001;2. 华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

目前,我国正处于工业化和城镇化加速发展的时期,随着城市的发展和人民居住条件的改善,供热面积和供热量不断增加,热负荷需求不断增长,作为政府“民生”工程之一的供热工程,涉及到千家万户的生活质量,日益得到重视。

我国供热以抽汽供热和小容量机组低真空供热技术为主[1-4],2011年开始出现的大容量机组双背压双转子互换供热技术在国内得到了广泛应用[5-6]。大容量机组双背压双转子互换供热技术,在采暖季节更换高背压运行的低压转子,利用高温循环水供热,机组供热量大,可以满足较大的热负荷需求,提高了城镇化发展迅速的城镇居民的采暖质量,有力地缓解了热负荷的快速增长与热源厂供热能力发展缓慢的矛盾。

1 135 MW等级机组高背压供热改造技术

135 MW等级机组双背压双转子互换循环水直接供热改造的关键技术,其技术特征[7-9]是:1)采用双背压双低压转子互换技术。在供热期采用高背压的低压转子,非供热期采用原凝汽低压转子,两者可以互换。2)采用新型高强自带冠动叶。高背压低压转子的动叶采用新型自带冠叶型,动叶损失小;动叶轴向宽度大,叶片和叶根刚性好;改善末级气动性能,防止动叶根部出汽边水蚀现象。3)凝汽器双运行模式下安全性的研究。对冷却管束、管板、支撑板及水室进行改造;重新调整弹簧预紧力,减小对低压缸的推力;在后水室壳体及进出水接管处加装膨胀节,以适应高背压运行时壳体高温引起的热膨胀。机组改造后的低压缸通流部分示意图如图1所示。

图1 高背压供热改造后的低压缸通流部分示意图Fig. 1 Schematic diagram of the LP cylinder flow part after retrofit for high back pressure heating

大容量机组低压缸双背压双转子互换改造技术从2011年十里泉电厂5号机组改造开始实施,此后,国内135 MW等级机组的高背压供热改造得到了迅速推广,目前在山东区域电网,已有十里泉电厂5号机、章丘电厂1号、2号机、滕州电厂2号机、淄博热电厂4号机、烟台电厂7号机、济宁电厂5号机、临沂电厂5号机、聊城热电厂5号机等9台135 MW等级的机组完成高背压循环水供热技术改造。

受发电企业所选择技术路线的影响,改造内容和改造方案各有不同。有7台机组实施双背压双转子互换技术改造,但高背压运行的低压转子通流部分的改造方案也不同;有2台机组采用在原低压转子上拆装末两级叶片的方式。

2 300 MW等级机组高背压供热改造技术

300 MW等级机组高背压循环水供热改造技术,除了需要研发新的高背压工况运行的低压转子、凝汽器进行改造以外,还要研究300 MW机组特有的技术难题,包括双层低压缸的通用性改造、完善低压缸座缸式轴承、扩大给水泵汽轮机的变工况运行范围以及凝结水精处理系统采用高温树脂等技术[10-11]。

1)提高座缸式轴承的可靠性。300 MW机组低压转子采用座缸式轴承座,高背压运行,由于排汽温度的升高,造成低压缸座缸轴承中心线抬高。通过对各轴承标高及轴系、低压缸通流间隙进行调整及低压缸增设两级喷水减温装置得以解决。

2)双层低压缸通用性改造。原低压缸采用镶嵌式隔板,拆装难度大,通过对内缸的优化设计和改造,使得新、旧低压转子可以使用同一低压缸。

3)扩大给水泵的变工况运行范围。高背压运行期间,给水泵汽轮机背压升高、出力不足。通过对小汽轮机通流部分进行全部更换式改造,扩大转子的变工况适用范围,实现给水泵汽轮机同一转子可以在非供热期纯凝、供热期高背压两种工况下运行的模式。

4)凝结水精处理系统采用高温树脂。循环水供热期间,凝结水温度达到80 ℃以上,原凝结水精处理系统无法运行,研制开发国产中压高温树脂,新增3台内衬丁基橡胶耐温100~120 ℃的高温混床,满足高背压供热工况运行的需要。

300 MW等级机组循环水直接供热技术改造中的一些技术难题,是135 MW等级机组技术改造中所没有涉及到的,是一次本质的技术创新,华电青岛公司2号机组是首台成功完成此类技术改造的300 MW等级机组。此后,该技术迅速推广,目前应用此技术完成改造的机组有:华能黄台电厂7号、8号机组,华能德州电厂1号机组,华电裕华电厂2号机组等。

3 高背压供热机组供热系统运行方式

高背压供热机组,热网循环水采用两级串联加热的方式。第一级加热是热网循环水进入机组凝汽器,吸收低压缸排汽的热量,然后通过供热首站加热器完成第二次加热,加热到一定温度后,将其送到热水管网通过二级换热站与二级热网循环水进行换热,热网循环水降温回到凝汽器,形成一个完整的循环水回路。供热首站的二次加热蒸汽来自本机或临机中低压连接管抽汽。

供暖时,机组实施高背压运行模式,循环冷却水直接与热网相连,机组原循环水系统的冷却塔及循环水泵都停止运转,并实施隔离。循环水系统切换以后,进入凝汽器的循环水流量降低,135 MW等级机组为5 300~7 200 t/h,300 MW等级机组为 7 400~9 700 t/h,造成凝汽器内压力上升,排汽温度也相应增加。考虑到 3℃的端差,循环水经凝汽器加热后,由 53~60 ℃增加到 66~76 ℃(300 MW机组最高达80 ℃)左右。十里泉发电厂5号机组供热系统如图2所示。

机组供热期结束,循环水恢复原系统运行,不再和热网连接,机组背压降回到5~7 kPa,恢复原纯凝工况运行。

图2 十里泉发电厂5号机组改造后供热系统简图Fig. 2 Heating supply system diagram of NO.5 unit in Shiliquan power plant after retrofit

4 典型机组高背压供热改造后的性能指标分析

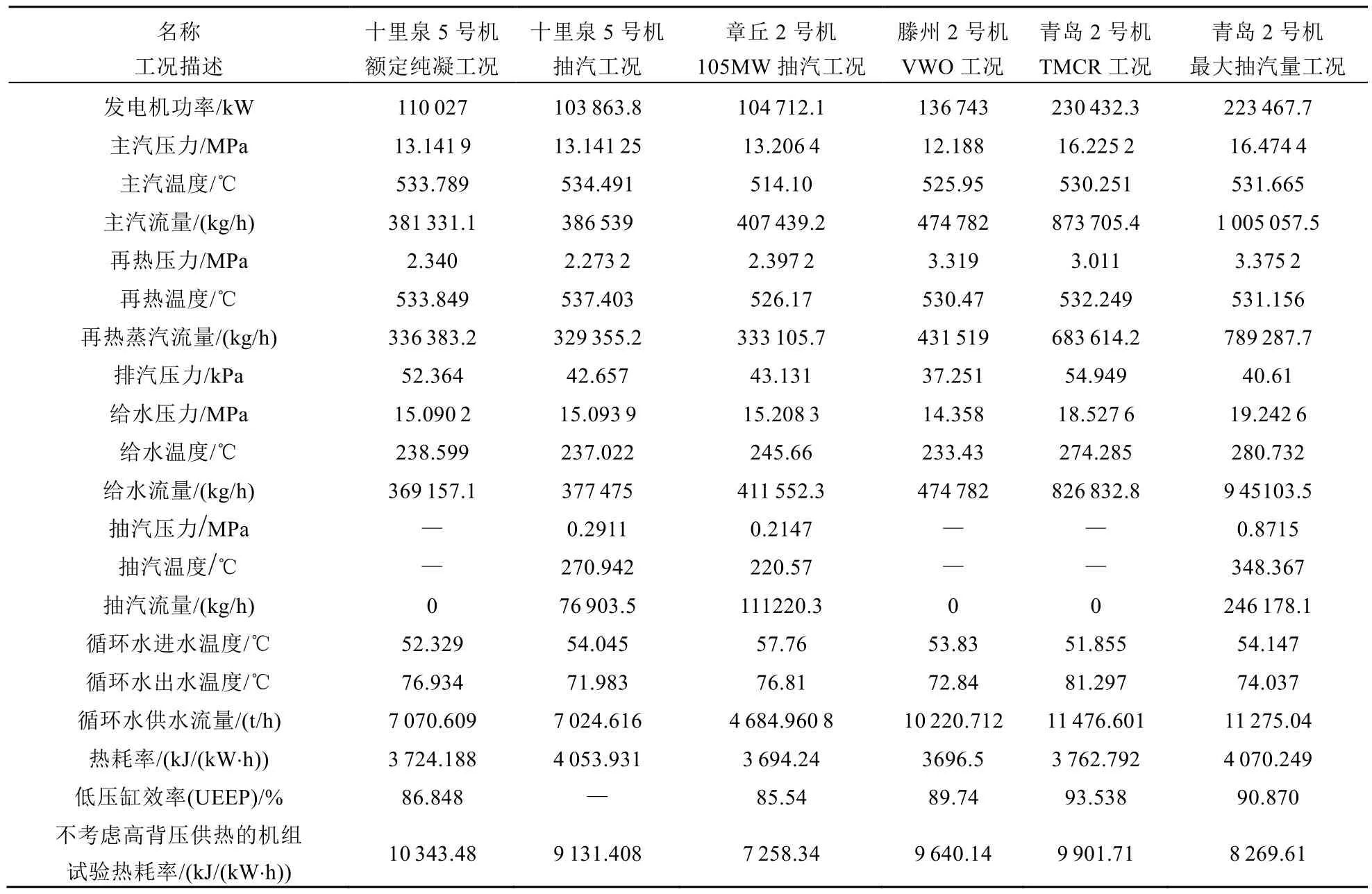

为了确定机组供热改造后的经济指标和带负荷能力,十里泉电厂5号机组、章丘电厂2号机组、滕州电厂2号机组、青岛电厂2号机组等5台机组进行了高背压运行状态的性能试验,试验结果如表1所示。

表 1中不考虑高背压供热的机组试验热耗率,是指凝汽器带走的热量仍作为机组的冷源损失,这样便于比较机组纯凝工况下的热耗率,从而确定和比较机组改造后的性能指标。机组高背压供热工况下运行,没有冷源损失,参数的变化只是影响机组发电功率,对机组供热热耗率影响小,因此如作为供热机组考虑,不修正参数变化对热耗率的影响。

表1 机组高背压改造后纯凝和抽凝工况下的性能试验结果Tab. 1 Test result of units at pure condensing and extraction condensing conditions after high back pressure retrofit

4.1 机组热耗率分析

机组改造后在供热期运行,高背压纯凝工况的热耗率小于抽汽工况,前者在3 690~3 740 kJ/(kW·h)范围内,后者在 3 690~4 060 kJ/(kW·h)范围内,这是由于机组利用高温循环水供热,没有了冷源损失,供热参数越低,机组经济性越好,而利用采暖抽汽供热,供热蒸汽品质提高了,丧失了一部分做功能力,导致机组发电功率降低,所以机组热耗率增加,增加的幅度跟机组抽汽供热量大小有关。

4.2 冷端参数对机组性能指标的影响分析

由表1可以看出,由于热网循环水流量的影响,机组背压差别很大,带电负荷的能力差别也较大。十里泉电厂5号机组在接近设计循环水流量7 240 t/h工况下运行,发电功率基本达到设计值110 MW,而此时机组背压为52.364 kPa,比设计值43.6 kPa高8.764 kPa;章丘2号机组,设计循环水流量 5 000 t/h,实际循环水流量约为4 500~4 700 t/h,凝汽器背压为43 kPa,由于机组热负荷和循环水流量低,机组最大出力为105 MW,最小电负荷为80 MW,而且为了降低凝汽器热负荷和低压缸排汽温度,机组各工况下都带采暖抽汽运行;而同等容量的滕州2号机组,实际运行循环水流量10 200 t/h,比设计值7 700 t/h偏大较多,因此机组运行背压低,VWO工况下为37.25 kPa,比设计值45.9 kPa偏小8.65 kPa,所以机组带负荷能力强,最大电负荷达到136.7 MW;青岛电厂 2号机组设计循环水流量9 700 t/h,实际运行循环水流量11 500 t/h,比设计值高,在相同的背压下,机组带负荷能力高,机组TMCR工况的出力基本达到设计值。

4.3 机组低压缸效率

由于机组利用高温循环水供热,没有了冷源损失,因此计算出来的机组热耗率都比较相近,为了比较改造技术和改造后机组的性能指标,需要比较机组改造后的低压缸效率。

机组高背压工况运行的低压缸效率较高,在小抽汽流量工况或高背压纯凝工况下,135 MW等级机组低压缸效率为87%~90%,300 MW机组的低压缸效率达到 93.5%。以上机组在进行低压缸改造时,选择对低压通流部分重新优化的改造技术,因此低压缸效率较高,而其他机组改造的技术路线是在原低压转子上去掉后两级,或拆装后两级叶片,改造后的低压缸效率较低,在80%~83%之间。机组低压缸效率的高低,影响机组的做功能力和经济性;同时也影响机组不考虑高背压供热量时的机组热耗率,也就最终影响到机组实际运行的发电煤耗率。

4.4 机组实际运行发电煤耗率

不考虑机组高背压供热量,对于非抽汽工况,机组实际上是一台高背压运行的纯凝机组,基于此概念计算出机组实际运行的热耗率。由表1中数据可以看出,机组热耗率在 9 640~10 340 kJ/(kW·h)范围内,差别较大,由此说明两个问题:一是冷端参数影响机组性能,凝汽器背压高,机组做功能力降低,由此计算的机组热耗率高,而且由于运行背压和改造技术、低压缸效率的影响,机组热耗率差别较大,这一点与作为供热机组计算的热耗率偏差不大的结论相反;二是基于以上数据计算的机组供电煤耗率较高,而在国内,目前供热煤耗都统一按照 40 g/GJ计算,减去供热煤耗后,才是机组实际运行的供电煤耗,因此机组实际供电煤耗差别也比较大,这由改造后低压缸性能、机组背压变化导致的做功能力和供热参数高低引起。

5 高背压供热机组调峰适应性试验与调峰能力分析

高背压供热机组在供热期实行以热定电的运行方式,高背压运行,利用高温循环水供热,因此热负荷的大小决定着机组的运行方式和电负荷,以及带负荷能力。在供热初、末期和供热中期,由于热负荷差别较大,因此机组的调峰能力、调峰区间也差别较大。为了研究机组在两种热负荷极端工况下的调峰适应性,对青岛2号机组、章丘2号机组、章丘1号机组、滕州2号机组进行了供热初期、供热中期的性能试验,确定机组在供热初期、供热中期带电、热负荷的能力和负荷变化区间。表2列出4台机组供热初期、供热中期调峰适应性试验数据及结果。

5.1 机组供热期调峰能力分析

以上几台机组由于供热负荷不同,同时机组有带和不带采暖抽汽两种形式,也即机组本身供热形式和供热参数不同,导致机组带电、热负荷的能力不同,表现为机组供热期的调峰适应性和调峰能力不同。

青岛2号机组供热期最大出力为230 MW,最小电负荷为165 MW,机组供热期的调峰能力为65 MW,经过优化调整,最小电负荷能达到改造前的最低稳燃负荷165 MW。

十里泉 5号机组试验时的最大出力为110 MW,最小电负荷为80 MW,机组调峰能力为30 MW。由于机组带采暖抽汽,通过合理地调整循环水供热量和抽汽供热量,机组最小电负荷可达到70 MW。

章丘1号机组,供热中期运行的最大功率为123 MW,最低负荷为 77 MW,调峰能力为46 MW,在同等容量、实施同类改造的机组中,调峰能力稍大。由于轴系振动,机组负荷不能进一步降低,达不到改造前的最低稳燃负荷。

章丘2号机组,由于机组热负荷和循环水流量低,而且低压缸排汽温度易超温,限制了机组带负荷能力和调峰能力,机组供热期的调峰区间为70~105 MW,调峰能力为35 MW,最低负荷达不到改造前的最低稳燃负荷。2号机组与1号机组供热系统的循环水串联运行以后,调峰能力增大,2号机组供热初期的调峰区间为 66~109 MW,机组调峰能力增大为43 MW,机组最低电负荷达到改造前的最低稳燃负荷。

滕州 2号机组,供热初期的最大出力为135 MW,最小出力为74 MW,调峰能力约60 MW,调峰能力稍大;由于机组供热初期和供热中期的循环水流量差别不大,因此机组调峰能力变化不大,供热中期,机组最小电负荷为79.53 MW。

5.2 机组供热期调峰适应性和调峰能力限制因素分析

机组改造前,正常背压工况下运行,调峰能力与机组形式和燃烧煤种有关,基本在50%额定负荷左右,但机组实施双背压双转子互换供热改造以后,高背压工况下运行,机组的调峰能力和调峰区间大大降低,300 MW机组的调峰能力为65 MW,为改造前额定容量的22%;而135 MW等级机组的调峰能力为35~60 MW不等,为机组改造前额定容量的26%~44%,其调峰能力跟机组热负荷和循环水流量关系较大。分析机组供热改造后考核试验数据,机组供热初期、供热中期的调峰适应性试验数据,得到机组供热期影响调峰能力的因素如下:

1)机组供热期运行,利用循环水供热,为了提高循环水出水温度,凝汽器背压上升,相同的主蒸汽流量下,汽轮机做功能力降低,因此机组供热期最大出力降低,如青岛2号机组,原容量为300 MW,改造后的最大出力仅为230 MW;十里泉5号机组和章丘2号机组,原容量为135 MW机组,改造后的最大出力仅为105~110 MW。

2)实施高背压供热改造的机组,采暖季节实施高背压供热,机组遵循“以热定电” 的运行方式。凝汽器背压决定着循环水出水温度,而在一定的热负荷条件下,机组电功率决定了凝汽器背压,因此当机组电功率降低的时候,凝汽器背压和循环水出水温度降低,导致机组对外供热不足,因此机组电功率不能降低到正常背压下的最低稳燃负荷。机组供热期运行,最大电负荷降低,最小电负荷上升,导致机组调峰适应性变差,调峰区间变窄,调峰能力降低。

3)机组最小电负荷的可调范围,又跟机组供热形式相关。对于一定的热负荷,对于带采暖抽汽的机组,抽汽所带热量高于凝汽器出水,因此机组供热期带电、热负荷的能力可以通过采暖抽汽调节,最低电负荷可以降低到正常背压下的最低稳燃负荷,循环水供热量不足部分由本机和临机采暖抽汽来补偿;对于不带采暖抽汽的机组,机组电功率不能降低到改造前的最低稳燃负荷,否则,机组电负荷降低时,供热参数和供热品质不能满足热网需要,凝汽器加热不足部分,只能由更高等级机组的采暖抽汽来补偿,全厂的经济性降低。

5.3 提高机组调峰适应性的运行调整措施

如电厂存在多种容量、多种供热方式的机组,实施双背压双转子互换改造的机组高背压运行的供热量可以与其他机组的供热量共同参与调整,因此高背压供热机组的电负荷可以继续降低,同时机组高背压运行,低压缸做功能力降低,在与改造前最低稳燃负荷相同的电负荷下,高背压供热机组的主汽流量大,因此机组有进一步降低电负荷的潜力,对于135 MW等级机组,采暖季节的电负荷可以比改造前降低5 MW;300 MW等级机组,采暖季节的电负荷可以比改造前降低10 MW。但机组电负荷降低所造成的供热量不足问题必须由其他形式供热的机组来补偿,或者是机组低负荷时的供热量不足部分需要在高负荷时补偿,利用建筑物的储存功能、蓄热罐储存能量,或由临机、本机的抽汽供热来补偿;对于本机带采暖抽汽的情况,合理地降低凝汽器的供热量,增加中低压缸联通管的采暖抽汽量,可以进一步地降低机组的电负荷至改造前的最低稳燃负荷。本机供热不足部分,由临机采暖抽汽来补偿,在主蒸汽流量不变的条件下,可以降低临机的电负荷,但由于需要保证临机的采暖抽汽参数,临机的调峰能力存在降低。总体来说,在供热工况下,全厂的调峰能力降低,而且如果电、热负荷调整不合理,会导致全厂的经济性降低,这就需要在兼顾全厂经济性的前提下,合理地调整机组的电、热负荷,在满足供热负荷要求的条件下,挖掘全厂机组的调峰能力。

6 结论

本文介绍了135MW、300MW等级机组双背压双转子互换循环水供热技术改造的内容。由机组改造后的性能试验,得到机组改造后高背压运行的性能指标。

机组高背压纯凝工况的热耗率小于抽汽工况,前者在3 690~3 740 kJ/(kW·h)之间,后者在3 690~4 060 kJ/(kW·h)之间。机组选择对低压通流部分重新优化的改造技术,低压缸高背压运行的效率较高,135 MW等级机组低压缸效率为87%~90%,300 MW机组的低压缸效率达到93.5%;机组冷端设计参数和运行参数决定着冷端系统的性能指标,从而导致机组带负荷能力的不同,同样135 MW等级机组,满负荷工况下,循环水流量差3 500 t/h,凝汽器背压差15 kPa,机组额定工况下的发电功率差26.7 MW。

机组改造后,凝汽器背压的升高,降低了机组带最大电负荷的能力,同时供热机组“以热定电”、“热电耦合”的运行方式决定了其最小电负荷高于非供热期的最低稳燃负荷,因此机组的调峰区间变窄,调峰适应性降低,300 MW机组的调峰能力为65 MW,为改造前额定容量的22%;而135 MW等级机组的调峰能力为35~60 MW,为改造前额定容量的26%~44%。通过合理的运行优化调整,可以提高机组的调峰能力和调峰适应性。