应急柴油机燃油管道振动高原因分析和改造

2018-10-30贺成龙

贺成龙

广西防城港核电有限公司

应急柴油机发电系统在电站失电事故中向电厂主要安全系统供电,确保电厂能及时实现紧急停堆[1],而燃油系统在应急柴油机发电系统中执行燃油供应和回收功能。某电厂应急柴油机发电系统在功率试验时,燃油系统中的回油管道振动速度超过限值,长期运行可能引起回油管道疲劳破坏,燃油无法及时回收,影响应急柴油机发电系统安全运行。因此,有必要对回油管道振动高进行原因分析,并对其进行改造。

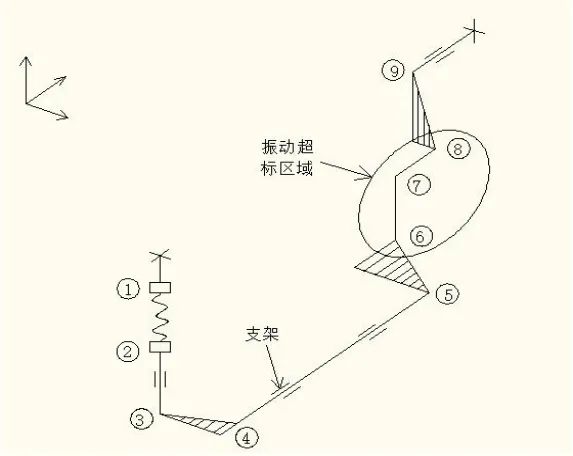

柴油机燃油系统简图如图1所示,油箱中的燃油先通过齿轮油泵提升压力后进入燃油回路,再由注射油泵将燃油定量地注入油缸完成燃烧,而回路中未被利用的燃油则通过回油管道回流到油箱。回油路管道材质为P265GH,规格(外径×壁厚)25.4mm×3.38 mm,管道设计压力4.4MPa,温度60℃。回油管道与燃油回路通过软管连接,回油管道下游分为两路,一路经过孔板减压后直接回到油箱,另一路经过调压阀,阀门开启压力为2 bar。

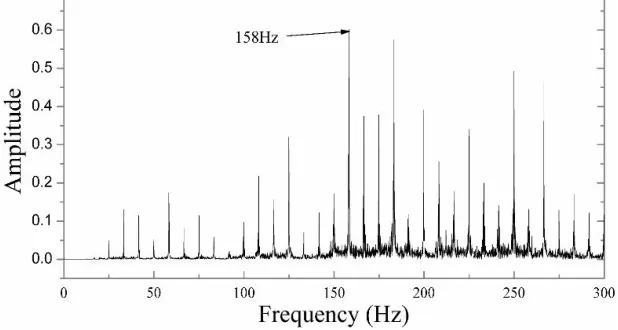

功率试验中,回油管道中振动超标管段出现在弯头6、弯头7 和弯头8附近,如图2所示,最大振动速度达到56 mm/s,超过许用限值38.2mm/s,为保证燃油系统安全运行,分别在管道节点6与节点7、节点7与节点8之间分别增加了临时固定装置,加固后的管道最大振动速度下降到28 mm/s。

图1 燃油系统简图

图2 管道布置图

1 原因分析

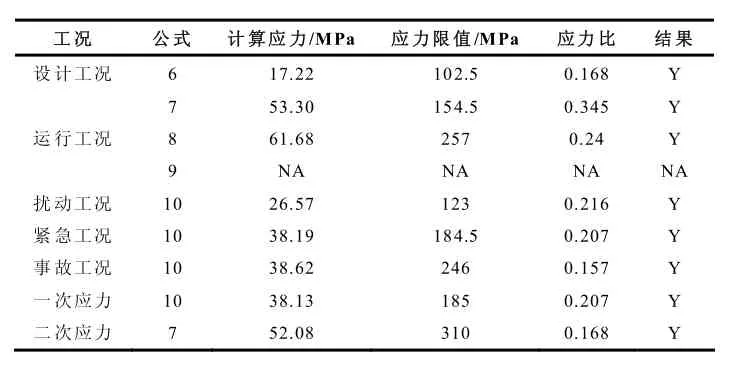

柴油机中每个油缸均配置有一台注射油泵,如图1所示,油泵注油瞬时引起燃油回路油压下降,当压降传到油回路前端的齿轮泵出口和回流孔板时,将导致泵出力增加,孔板泄流减小,油压上升,待油压回升之后,注射油泵又再一次注油降低油压,故注油过程将不可避免地引起管道中的油压周期性波动。柴油机共有 18 个油缸,功率试验时转速 1000 r/min,注油周期为2转/次,计算得出油压波动频率为150 Hz。另外,我们对管道弯头6处的振动速度时域振动数据进行傅里叶变换,得出的频谱如图 3 所示,由图可知,振动速度一阶主频为158 Hz,且主要频率分布在 150~250 Hz的区间内,这与油压波动频率 150 Hz十分接近。

图3 振动速度频谱图

燃油回路与回油管道设计为柔性连接,如图1所示,能消除柴油机本体振动对燃油管道的激励,但无法隔离管道内的油压波动的传播。当管道内的压力波动传播到管道弯头处时,因流动方向的改变,在惯性力的作用下,易导致管道在弯头处振动偏大,油压波动频率与管道振动主频接近也证实了上述推断。

分析管道布置情况,回油管道在节点5-9之间有3 处弯头,且无支架固定,如图2所示,在管道长度相同的情况下,弯头数量越多,管道的刚度越低[2]。回油管道是一个复杂的连续弹性体,振动响应可以看成有限质点多自由度振动系统,对于n个质点无阻尼系统,其频率方程[3]如下:

式中:K为刚度矩阵;M为质量矩阵;ω为各阶固有频率。由式(1)可得,系统的固有频率与刚度和质量矩阵相关,在管道质量不变的情况下,管道的刚度与固有频率成正比,现场在管道弯头较多的区域,刚度较低,必然引起管道固有频率下降,在低频激励下,易导致管道产生共振。

综上所述,根本原因为管道内的压力波动,促成原因为管道弯头区域刚度不足,固有频率低,最终导致管道在弯头区域产生共振,引起振动速度偏大。

2 改造与分析

2.1 改造方案

为改善回油管道弯头区域的振动偏大问题,可以从两个方向采取措施:一是降低管道内压力波动频率,错开管道的固有频率,减少共振。二是提高管道的刚度,增大管道固有频率,减小低频共振。考虑到注射泵相连管道内压力波动为设备固有特性,及增加压力波动隔离装置的复杂性,采取增加管道刚度的简单方法来减小振动。结合管道布置和现场安装空间,具体方案如图4所示,在管道节点7-8和 8-9 之间分别增加一处S2级导向支架。

图4 新增支架后管道布置图

2.2 应力校核

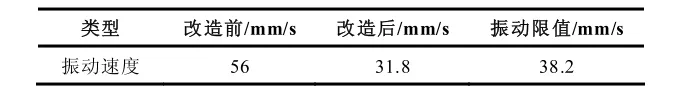

管道增加支架后,管道的应力重新分布,为保证管道在各类工况下完整性和功能性,根据 RCCM 规范[4]对增加支架后的管道应力、接管载荷和法兰应力进行校核,结果如表1、2、3所示,由表可知增加支架后的管道应力满足RCCM规范要求。

表1 管道功能性校核最大应力比

表2 设备接管载荷校核

表3 法兰应力校核

3 改造效果

对比改造前后测点最大振动速度,结果如表4所示,由表可知,改造后测点最大振动速度由56 mm/s 降低为31.8 mm/s,低于振动限值 38.2 mm/s,大幅降低了管道的振动速度,达到提高管道刚度降低振动的预期效果。

表4 改造前后最大振动速度对比

4 结论

柴油机功率试验中,油缸注射泵注油过程引起回油管道中油压波动,软连接无法隔离压力波动传播,当压力波传播到管道弯头区域时,叠加管道弯头处刚度不足,在惯性力的作用下,导致管道振动频率与压力波动频率一致,产生共振,引起管道振动速度偏大。通过在管道弯头增加导向支架,提高管道刚度,有效地降低管道的振动速度。同时,应力校核表明增加支架后管道应力值满足RCCM规范要求。