非共沸混合工质 R134a/R245fa 温度滑移研究

2018-10-30濮延凯周恩泽刘子雄崔濡川储碧峰

濮延凯 周恩泽 刘子雄 崔濡川 储碧峰

青岛理工大学环境与市政工程学院

一般非共沸混合工质相变换热时会发生温度滑移,根据这一特质,许多专家学者希望利用其来逼近洛伦兹循环[1],从而能够提高热泵系统的运行效。然而,在实际情况中想要达到洛伦兹循环比较困难,它要求混合工质与换热流体的温差在换热器中恒定,这一点在实际换热器换热过程中很难达到。换热流体一般为水,在很小的温度改变下,其比热容的变化很微小,所以温度变化和焓变一般为线性关系。而对于非共沸混合工质,温度变化与焓差往往为非线性关系[2],两种流体的温差不会恒定不变,两者的温差存在最大点或者最小点。因此研究非共沸混合工质在相变过程中的换热温差如何改变,有利于合理确定系统运行工况,提升热泵系统运行效率。

1 两相区传热温差变化规律

混合工质在单相区中比热随温度线性变化,所以只需讨论产生传热温差最小与最大的现象概率较大的换热器两相区。以混合工质在换热器中的相变换热过程为研究对象,并作出如下假设:

1)换热器中,制冷剂与换热流体换热过程为逆流换热。

2)在此研究中,由于换热流体(水)的温度变化较小,忽略换热流体的物性参数变化。

3)忽略换热器中换热沿程的阻力损失,换热器中压力保持不变。

4)忽略换热器中的换热损失。

对于非共沸制冷剂的相变过程,考虑任意微元段dx,根据能量平衡方程[3]有 :

如果混合工质与换热流体的传热温差恒定,有(dt/dx)r=(dt/dx)f(将它代入式(1),得:

由式(2)知 ,只有混合工质的焓值随温度呈现线性变化时,混合工质与换热流体的换热温差才能实现时刻相等。但目前大多数非共沸混合工质都会由于相变时温度变化而不能满足此条件,从而导致相变过程中换热温差存在最大值或最小值,使换热效率降低。

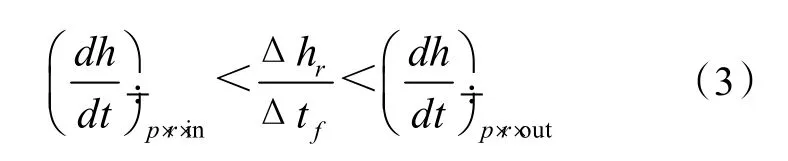

1.1 发生传热温差最小的条件

若工质在蒸发器冷端热容量小于热端的热容量,即工质的热容量在传热温差最小点之前较小,温度变化较快,在传热温差最小点之后热容量较大,温度变化平缓,则蒸发器中会出现传热温差最小点。由式(1)、(2)可以得出,混合工质在蒸发器两相区内出现温差最小点的条件[4]:

或者

式中:m为质量流量,kg/s;h为焓值;kJ/kg;cp为换热流体的比定压热容,kJ/(kg·℃);t为温度,℃;下角标r表示制冷剂,f表示换热流体,p表示定压,in代表进口,out代表出口。

若工质在冷凝器冷端热容量大于热端的热容量。即工质的热容量在传热温差最小点之前较小,温度变化较大,在传热温差最大点之后热容量较大,温度变化平缓,则冷凝器中会出现温差最小点。

同样由式(1)、(2)可以得出,混合工质在冷凝器两相区内出现温差最小点的条件:

或者

由以上可以看出,防止混合工质发生换热温差最小的条件与该工质在特定工况下的物性参数有关,而与换热流体的性质无关。为防止出现传热情况的恶化,应该精确某一给定工况下混合工质的物性变化,从而能够更好匹配换热流体的温度变化。

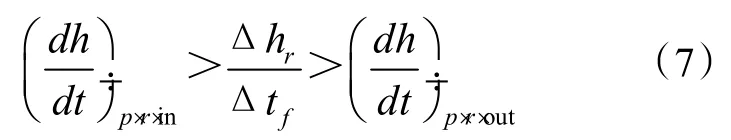

1.2 发生传热温差最大的条件

当工质在蒸发器冷端热容量大于热端热容量,即工质的热容量在发生温差最大点之前较大,温度变化平缓。在发生温差最大点之后热容量较大,温度变化较快时,在蒸发器中间某处出现温差最大点。混合工质发生换热温差最大的条件:

或者

当工质在冷凝器冷端热容量小于热端热容量,即工质的热容量在发生温差最大点之前较大,温度变化平缓,在发生温差最大点之后热容量较小,温度变化较快时,在冷凝器中间某处出现温差最大点。混合工质发生换热温差最大的条件:

或者

2 混合工质两相区焓变计算

2.1 混合工质的选取

混合工质的两组纯组分是R134a与R245fa,利用Matlab 软件编写不同质量分数配比下混合工质的热力循环。结合REFPROP软件里混合工质的物性参数,计算在特定工况下混合工质的COP,单位容积制热量,排气温度,GWP等循环参数与物性参数,并进行比较筛选[5],选 择出两种纯组分较为理想的混合配比。

根据理论循环计算结果,结合热泵系统性能参数筛选出当 R134a 与 R245fa 的质量分数配比为0.3/0.7时,中高温工况下表现出较好的热力循环性能,因此本次研究将其作为研究对象。

2.2 混合工质焓变计算

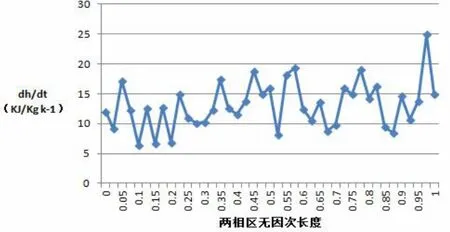

利用NIST开发的 REFPROP 软件,针对混合工质三种不同配比,在工况(蒸发温度 45 ℃、冷凝温度85 ℃)下,对蒸发器与冷凝器内整个相变过程各个微元段的dh/dt进行计算。

图1表示了混合工质在泡露点平均温度为45 ℃时,蒸发器内整个两相区长度各个微元段上工质dh/dt的变化情况,据此研究蒸发器内混合工质发生传热温差最小或者最大情况的可能性。

图1 混合工质dh/dt沿蒸发器两相区长度变化

当纯工质R134a与R245fa 配比为0.3/0.7 时(图1所示),工质的,但两者之间的差距较小。混合工质的dh/dt在两相区上前多半部分有增有减但呈现平稳的趋势,而在两相区后面部分开始上升。表示混合工质流体热端的热容量大于冷段的热容量,因此会在蒸发器某点发生传热温差最小的现象。

图2为混合工质在冷凝器中 85 ℃冷凝温度时沿两相区长度的dh/dt变化趋势。由图2可以看出,质量分数配比为0.3/0.7 时,混合工质工质的,即热段的热容量大于冷段的热容量,因此会发生传热温差最大的现象。

图2 混合工质dh/dt沿冷凝器两相区长度变化

3 混合工质两相区温度滑移

根据REFPROP软件给出的蒸发器与冷凝器内相同工况下,混合工质在两相区进口与出口的焓差,将焓差按照蒸发器与冷凝器内两相区长度等分成多段,计算得出整个两相区长度均分成的多段上的每一点的焓值。然后输入所计算工况的蒸发或冷凝压力,输入每一段对应的焓值,就可以计算得出整个两相区长度上均分成每段上的对应温度值[6]。划分的段数越多其计算越精细,本次研究将两相区长度划分为40段。

图3所示为质量分数配比为0.3/0.7 的混合工质在蒸发器中两相区的温度滑移,其温度滑移线是一条外凸的曲线,该配比下的混合工质会在蒸发器中发生传热窄点。

图3 混合工质沿蒸发器两相区长度的温度变化

图4为混合工质在冷凝器内整个两相区长度上的温度滑移趋势,与前面讨论相同,根据冷凝器内温度滑移线分析发生传热温差最大或最小点可以看出,当混合工质的质量分数配比为0.3/0.7时,在冷凝器中会发生温差最大的现象。

图4 混合工质沿冷凝器两相区长度的温度变化

4 结论

对于非共沸混合工质 R134a/R245fa 在不同质量分数下相变换热过程焓变斜率与温度滑移的计算,可以得出以下结论:

1)混合工质 R134a/R245fa 的焓值变化与温度变化之间为非线性关系,会导致相变过程中混合工质与换热流体之间的换热温差存在最大或最小点。

2)蒸发器中,R134a/R245fa 的配比为0.3/0.7 时,蒸发器中会发生传热温差最小的情况。冷凝器中,R134a/R245fa 在配比为配比为0.3/0.7 时冷凝器中会发生传热温差最大的情况。

3)根据以上对于不同质量分数配比下混合工质在冷凝器与蒸发器中的传热温差的变化,可以对换热流体的进出口水温进行设计,以达到热泵系统效率更优化的效果。