用于高含水高含盐原油的破乳剂的实验室筛选与评价

2018-10-29戴泽青葛圣才

吴 倩,戴泽青,葛圣才

(金浦新材料股份有限公司,江苏 南京 210047)

随着很多油田进入开发后期,强化采油措施的采用也是越来越普遍,开采过程中经常采取注水及加入化学驱油剂等措施,这使得原油的含盐量含水量越来越高,且原油乳化现象日趋严重。即使在原油的储运过程中添加原油预处理剂,进入炼厂的原油依然存在含盐高、含水高及其他杂质多的情况。这对炼厂的常减压蒸馏装置或者是常减压催化联合装置都会有巨大影响。

常减压蒸馏是石油加工中第一道必不可少的工序,原油电脱盐又是常减压蒸馏装置的第一道工序。通过电脱盐,可以将原油中的盐和水分脱除,从而缓解盐在三塔顶水解后对设备的腐蚀,并为下游装置提供优质原料。

电脱盐操作的好坏,对装置的安全生产都会产生影响。电脱盐的最终脱盐效果会对原油加工企业的经济利润以及产品质量、安全生产造成一定的影响。当前的高含盐、高含水原油的脱盐效果不非常理想,其普遍呈现最终产品含盐、含水量超标,脱盐罐内的乳化层过厚,乳化现象较为泛滥。同时,油水界面浑浊不清,导致脱水、脱盐效果不理想,脱后原油的盐水含量超标,电脱盐排水中带油严重。

如果经过脱盐工序之后,原油当中仍然有较高的含盐量,将使三塔顶腐蚀加剧,三顶Fe2+明显上升,同时会对后续的多个加工设备造成一定的腐蚀影响,还导致原油换热器结垢加热炉结焦,从而严重影响企业的经济利益。在脱水工序之后,原油中仍含较高水分时,将提高蒸馏环节的能源消耗。对此,有效的提升高含盐高含水原油的脱盐效果既能够提升产品质量,还能够保护相关设备的安全,而电脱盐排水含油现象严重提了升污油回收以及环保的压力[1-4]。

本文参考各大石化炼厂的常减压装置的操作条件,筛选并评价出了适用于高含水高含盐原油的破乳剂,能有效提高原油的脱盐率和脱水率。

1 实验部分

1.1 实验仪器及原料

1.1.1 实验仪器

(1) DPY-2E破乳剂及电脱盐性能测试仪,江苏姜堰市分析仪器厂;(2) PHILIPS HR1704型搅拌机,飞利浦有限公司;(3) LC-6盐含量测定仪,江苏姜堰市分析仪器厂;(4) XW-80A旋涡混合器,上海医科大学仪器厂;(5) 80-2离心机,上海手术器械厂;(6) 5mL具塞锥形试管。

1.1.2 实验原料

脱前原油,某石化炼厂提供;破乳剂,自制;去离子水。

1.2 实验步骤

本试验确定以电场法进行筛选和评价,具体步骤如下:取油样放入70~90℃的恒温水浴中,保温预热1 h,倒入到高速混合器(PHILIPS HR1704型搅拌机),加入一定量的水,通过控制搅拌速度和搅拌时间调节乳化强度,转速从2000~15000 r/min,搅拌时间为3~9s。将混合好的油样倒入电脱盐罐中,再把预先配制好的破乳剂样品分别加入电脱盐罐。待破乳剂及电脱盐性能测试仪温度升到试验温度后,将电脱盐罐放入加热槽中盖上盖子,启动预热开关,听到蜂鸣声后取出上下震荡20次。将震荡后电脱盐罐重新放入加热槽并盖上盖子,打开电源启动工作按扭,进行低、高压脱盐。听到结束提示音后,关掉电源开关,取出电脱盐器。将取出的电脱盐罐水冷至约60~70℃,打开下端微型开关放出水,并记录出水量,然后放出脱盐后原油进行分析。

1.3 电脱盐条件的选择

参考国内各大炼厂的常减压装置的操作条件,电脱盐的温度为110~140℃,注水量为4%~8%,电脱盐过程为二脱或三脱,破乳剂的加注根据所用破乳剂的不同,有不同的加入量和加入次数。电脱盐过程的温度不同脱盐效果也不同,但是操作温度受装置设计和能源负荷的影响,不能一味追求高温。根据各原油性质的不同合理选择注水量,含盐量高的原油最好进行三脱。破乳剂的种类和加注量根据破乳效果进行调整。

2 结果与讨论

按以下操作条件进行实验室静态电脱盐试验,电脱盐的温度为110、120、130、140℃,注水量为6%,电脱盐过程为三脱,破乳剂仅在一脱过程中加入,加剂量为10ppm或16ppm[5]。然后将电脱盐之后的原油进行盐含量分析[6]。

2.1 不同温度时电脱盐评价实验

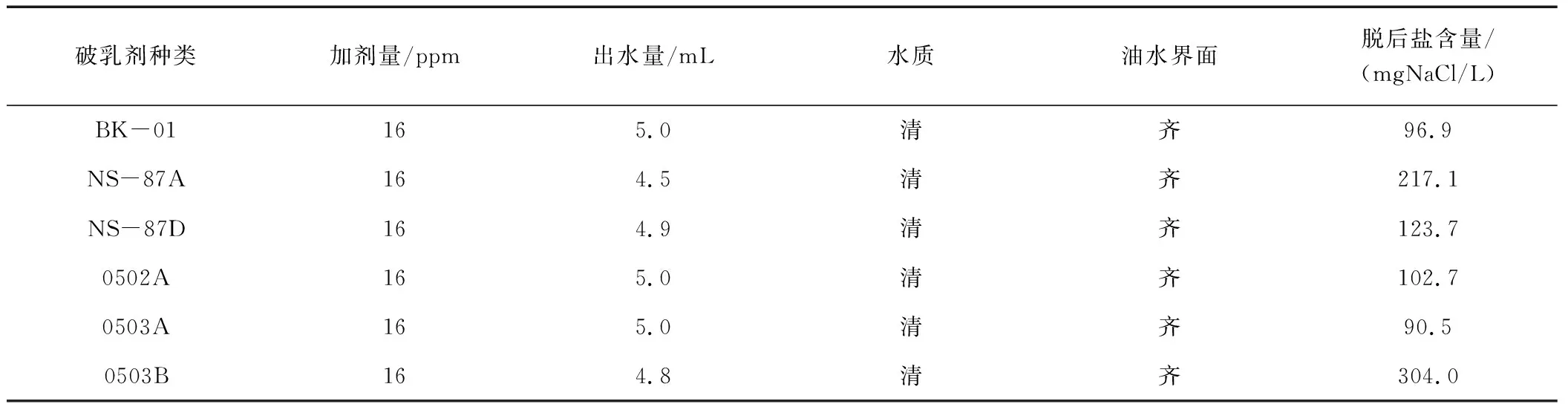

根据各大炼厂的实际电脱盐温度,考察在110、120、130、140℃时的脱盐脱水的不同(表1~4)。本实验所用原油的脱前盐含量为498.7mgNaCl/L,脱前原油含水为4.1%。

表1 电脱盐实验结果(110℃)Table 1 Result of the third electrycal desalting test(110℃)

表2 电脱盐实验结果(120℃)Table 2 Result of the third electrycal desalting test(120℃)

表3 电脱盐实验结果(130℃)Table 3 Result of the third electrycal desalting test(130℃)

表4 电脱盐实验结果(140℃)Table 4 Result of the third electrycal desalting test(140℃)

2.2 实验室三次电脱盐评价实验

根据2.1的实验结果,选择电脱盐温度为130℃,在此温度下脱盐效果最好。

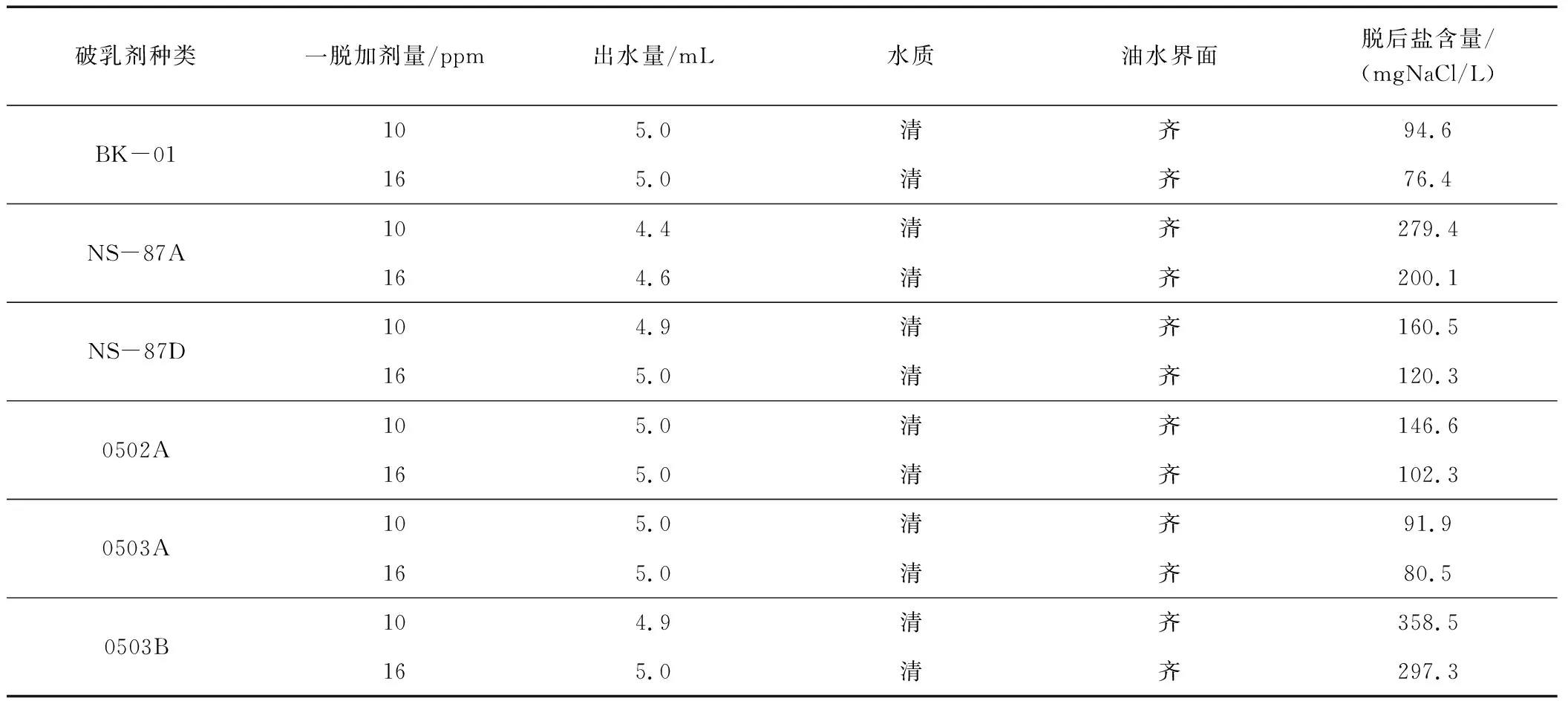

2.2.1 一次电脱盐实验

原油脱前盐含量498.7 mgNaCl/L,脱前原油含水为4.1%。

注水量:6%(wt);油水混合时间:6s;恒温:130℃;弱电场:

350V/cm,3min;强电场:850V/cm,2min;沉降:15min。结果见表5。

表5 电脱盐实验结果Table 5 Result of the first electrycal desalting test

2.2.2 二次电脱盐实验

取2.2.1中加入破乳剂后的各脱后原油进行第二次电脱盐实验。

注水量:6%(wt);油水混合时间:6s;恒温:130℃;弱电场:350V/cm,3min;强电场:850V/cm,2min;沉降:15min。结果见表6。

表6 电脱盐实验结果Table 6 Result of the second electrycal desalting test

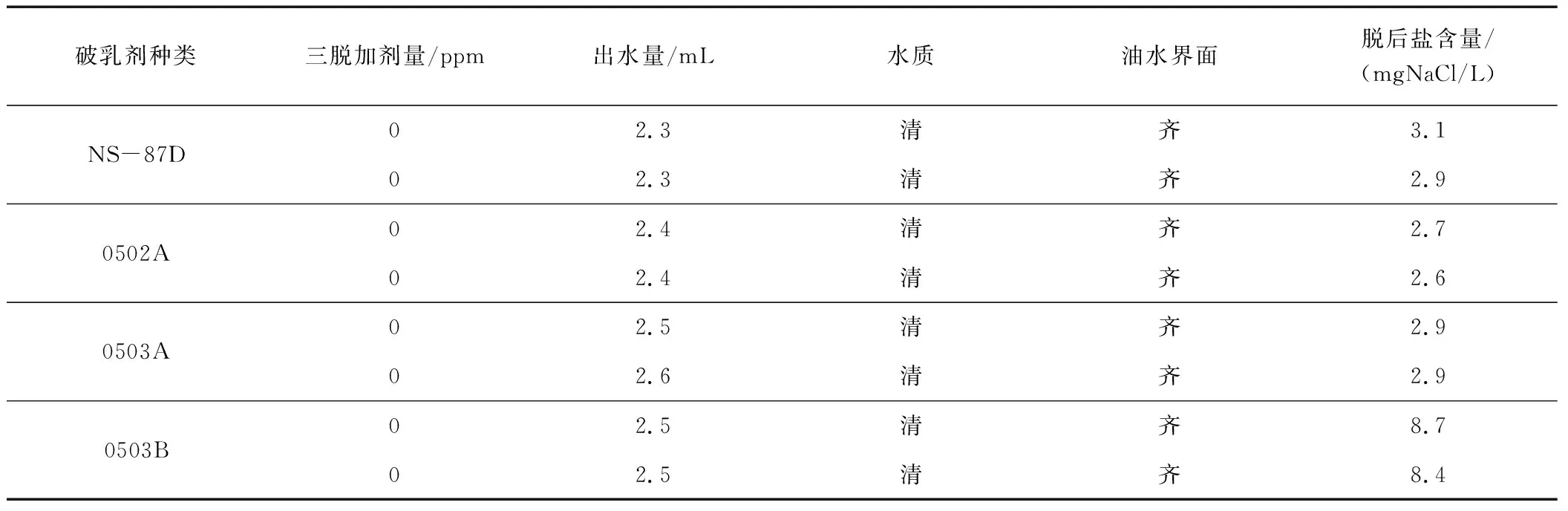

2.2.3 三次电脱盐实验

取2.2.2中加入破乳剂后的各脱后原油进行第三次电脱盐实验。

注水量:6%(wt);油水混合时间:6s;恒温:130℃;弱电场:350V/cm,3min;强电场:850V/cm,2min;沉降:15min。结果见表7。

表7 电脱盐实验结果Table 7 Result of the third electrycal desalting test

表7(续)

2.3 实验室电脱盐评价实验结果讨论

2.3.1 破乳剂的选用及加剂量的影响

根据实验可知道,对于高含盐高含水的原油,在选用破乳剂时,既要考虑脱水效果又要考虑脱盐率,必须选用破乳效果好脱盐率高的破乳剂。适当加大破乳剂的加剂量可以提高破乳效果,增加出水量。但是在针对高含盐量的原油,脱后原油的盐含量的减少量跟破乳剂的增加量并不成正比。特别是在三脱过程中,破乳剂加剂量带来的脱后盐含量的差别很小。

2.3.2 电脱盐温度的影响

根据文献记载及本文实验结果,电脱盐装置的温度,对脱盐率有一定影响,可以适当的提高电脱盐的温度,但是电脱盐温度并不是越高越好,过高的电脱盐温度也会引起乳化。

3 结论

(1)高含盐高含水的原油普遍存在一脱或二脱后原油盐含量高的问题,增加电脱盐的次数可以有效的提高脱盐率。

(2)电脱盐过程需要根据原油性质选择适当的温度,适当的提高电脱盐温度可以调高脱盐率,但是电脱盐温度并不是越高越好,过高的电脱盐温度也会引起乳化。

(3)本单位的破乳剂BK-01、NS-87D、0502A、0503A等针对高含盐高含水的原油,经过三次脱盐后原油盐含量被有效的降低,并且出水清澈,界面齐整。