煤化工废水解决方案

2018-10-29张小萌

张小萌

(上海泓济环保科技股份有限公司,上海 200433)

图1 煤化工分类示意图[2]Fig.1 Instruction of Coal Chemical Classification[2]

煤炭是我国主要的能源,直接关系到我国能源供应安全。煤化工产业是实现煤炭资源高效利用的有力手段,对于我国能源战略发展规划有着重要意义。煤的焦化是应用最早的煤化工,在制取焦炭的同时,副产煤气和焦油(其中含有各种芳烃化工原料),是传统煤化工的重要组成部分,煤化工分类[1]如图1所示。

现代煤化工项目多位于煤炭资源丰富的地方,且水资源消耗量巨大,其废水排放量必然居高不下。而煤炭资源丰富的地方往往生态环境脆弱,水资源匮乏,两者之间存在着不可调和的矛盾,这就使得煤化工项目在建设过程中必须重点考虑水资源的循环利用。煤化工废水处理及回用技术已成为了煤化工行业的关键制约因素。

1 煤化工废水特点

煤化工生产因原料煤、生产工艺、炉型的不同,产生的废水种类、水质也不同,其废水主要包括各工段工艺生产废水、化学水站排水、循环水站排污水、生活污水等。煤化工废水具有高氨氮、高CODCr的特点,有一定的处理难度。相比较而言,工艺生产废水污染物最多、最难处理。不同生产工艺产生的废水特点如表1所示。

表1 不同煤化工生产工艺废水特点[3]Tab.1 Wastewater Characteristics of Different Coal Chemical Processes[3]

2 煤化工废水的分类及处理方法

煤化工废水水源不同,排放要求不同,处理工艺也不尽相同。结合相关工程经验,煤化工废水处理工艺大体可以分为预处理、生化、深度处理、回用水、浓盐水处理这5个单元。

(1)预处理单元常用工艺包括酚氨回收和气浮工艺,主要去除煤化工废水中夹杂的油类物质或回收酚和氨,增大经济效益。经过预处理工艺,可降低后续处理工艺负荷,保障整个污水系统的稳定运行。

(2)生化单元处理过程是使废水或固体废物与微生物混合接触,利用微生物体内的生物化学作用分解废水中的有机物和某些无机毒物(如氰化物、硫化物等),使不稳定的有机物和无机毒物转化为无毒物质。目前,国内外煤化工废水生物处理技术比较常用的是厌氧工艺和缺氧好氧工艺,主要处理工艺包括AO、MBR、HBF等。

(3)深度处理一般设置在生化处理工段之后,去除难降解的有机物、色度和悬浮物,进一步提高出水水质,使出水满足排放标准,常用方法有活性炭吸附、臭氧+BAC、Fenton+生化等。

(4)回用处理一般承接生化出水、循环排污水、脱盐水站排污水等盐度低于1%(10 000 mg/L)的含盐废水。处理后清水一般作为循环水系统补充水。目前,国内煤化工项目多采用“超滤+反渗透”的“双膜法”回用技术处理含盐废水。其中,反渗透是目前回用处理的核心和主体技术,超滤是预处理与保护工艺。

(5)浓盐水主要指回用系统等的反渗透浓水,其水中盐分经反渗透膜浓缩至10 000~50 000 mg/L,甚至更高,随盐分一同富集的还有废水中的其他污染物。目前浓盐水处理多采用蒸发结晶工艺。

其中,生化处理是重中之重,煤化工废水中85%以上污染物都靠生化处理去除,生化处理效果的好坏更是直接影响后续的回用水及高盐水处理单元的运行效果。因此,生化处理工艺的选择至关重要。

3 常用生化处理工艺比较

3.1 AO工艺

AO工艺是将反硝化段(缺氧池)设置在前,好氧池设置在后。AO工艺的大致流程为:反硝化反应以污水中的有机物为碳源,曝气池中含有大量硝酸盐的混合回流液,在缺氧池中进行反硝化脱氮。在反硝化反应中产生的碱度可补偿硝化反应中所消耗碱度的50%左右。该工艺流程简单,无需外加碳源,因而基建费用及运行费用较低,脱氮效率一般占70%左右;但由于出水中含有一定浓度的硝酸盐,在二沉池中,有可能进行反硝化反应,造成污泥上浮,影响出水水质[4]。

3.2 MBR工艺

MBR工艺是将膜分离工艺与活性污泥法相结合,以膜分离取代传统活性污泥法中的二沉池,实现泥水分离,处理出水几乎检测不出SS。由于膜分离工艺的引入,其高效的截留作用,可有效截留硝化菌和一些难降解的大分子有机物,从而保证更高的有机污染物去除率。

该工艺的缺点主要为膜易污堵,混合液中的溶解性有机物、SS、微生物等在膜表面的沉积会在不同程度上降低膜通量,投资及电耗成本较高。

3.3 HBF工艺

HBF工艺(hybrid biological & fixed film technology)是在AO活性污泥法基础上开发的废水处理新工艺,结合了生物膜工艺的优点,基于生物反应动力学、静态固液分离原理及合理的水力条件,具有系统组成简单、运行灵活和可靠性强等特点。结合新型酶浮填料的再分离优势,将原有占地较大的连续流二沉池优化为交替出水序批斜板沉淀池,通过出水前的静置沉淀及斜板过滤提升出水水质并节省占地[5]。尤其适用于含高氨氮且占地面积小的废水处理工程。

HBF生物处理工艺通过在曝气池中增加固定的酶浮填料作为生物附着载体,使系统的生物总量是同体积活性污泥法的2倍以上,大大提升了污水生化处理系统的处理能力。酶浮填料对水流及气流均起到强制紊动的作用,同时促进水中污染物、空气与微生物细胞的充分接触,从实质上强化了传质过程。因此,HBF系统中污泥泥龄长,反应器容积负荷高,水力停留时间短,且氧的转化率高,可获得较好的脱氮效果并有效节省投资与运行成本[6]。

HBF系统依靠固定于新型酶浮填料表面上的微生物及悬浮活性污泥共同降解有机物,由于酶浮填料的加入,污水处理的机理和效能都大为改变。在HBF系统中,微生物生存的基础环境由原来的气、液两相转变成气、液、固三相;这种转变为微生物创造了更丰富的存在形式,形成了一个更为复杂的复合式生态系统。HBF系统中同时存在着附着相和悬浮相微生物,在任何时候都有一些游离的菌体附着在载体表面,同时又有一些生物膜脱离载体表面而形成悬浮污泥。当这一过程达到平衡时,反应器中的载体表面形成稳定状态的生物膜,这层生物膜与液相中的悬浮污泥共同发挥作用,各自发挥降解优势。同时,在纵横方向相互关联,在纵向上,微生物构建了一个由细菌、真菌、藻类、原生动物、后生动物等多个营养级别组成的复杂生态系统,其中每一个营养级的数量都受到环境和其他营养级的制约,最终达到动态平衡;在横向上,沿着液体到载体的方向,构建了一个悬浮好氧型、附着好氧型、附着兼氧型、附着厌氧型的多种不同运动能力、呼吸类型、营养类型的微生物系统,从而使系统可同时完成有机物的去除和同步硝化反硝化的任务[6]。HBF同步硝化和反硝化机理可以从微环境理论与生物学方面进行分析。

(1)微环境方面

生物膜与微生物絮凝物在外表面具有较高的溶解氧浓度,亚硝化菌及硝化菌为优势物种,然而,由于增加的氧传输阻力和外部好氧菌的消耗,生物膜与絮体内部形成缺氧状态,反硝化菌占主导地位。由于微生物种群结构、生物化学反应的不均匀性、基质分布代谢活动和物质传递的变化等因素的相互作用,在微生物絮体和生物膜内部会存在各种微环境。这些微环境中的微生物形成了密切相关的共生关系,具有更好的稳定性和抗冲击负荷能力。

(2)生物学与生物化学

近年来,微生物学家的研究表明,许多异养微生物可以硝化、反硝化有机氮。良好的亲水性及特殊的加酶工序有效解决了现有生物膜法中的填料表面吸附微生物速度慢、填料表面与微生物的亲和性差等问题。酶浮填料上微生物的食物链长,适宜泥龄较长的硝化菌增长,因而具有良好的生物脱氮功能。此外,微生物相多样化,对水质、水量变化具有极强的适应性。

酶浮填料采用纤维纺丝、针刺、起毛以及热定型等一系列工艺,实现了填料的“双层膜”和“空隙层”的特殊结构,从而实现大比表面积、高孔隙率。经检测,其比表面积大于1 000 m2/m3,孔隙率可达0.98,均大幅超过同类填料的性能。酶浮填料在加工过程中经过离子化材料改性及亲水高分子共混改性,表面带正电荷,这使微生物在载体表面附着,固定过程更加容易进行[5]。酶浮填料在保证比表面积大的前提下,有较好的机械强度。在水力剪切作用以及载体之间的摩擦碰撞过程中不会发生破损。其在生产过程中主要使用改性高分子材料作为基材,因此耐酸、耐碱、耐腐蚀,并对含烃类、苯类等有机物的高难污水具有较好适应性,使用寿命可达8~10年。其主要技术参数如表2所示,现场安装形式如图2所示。

表2 离子型酶促悬浮填料主要技术参数Tab.2 Main Technical Parameters of Ionic Enzymatic Suspension Filler

图2 填料安装图Fig.2 Filler Installation Diagram

3.4 工艺对比

以上3种生化处理工艺的对比如表3所示。

综上所述,对于有机污染物组成复杂、高CODCr、高氨氮的煤化工废水,HBF工艺在生化处理单元中具有极大优势。

4 工程实例

4.1 项目概况

河南某项目采用航天粉煤加压气化技术,污水来源主要为车间生产废水及生活污水,污水处理厂生化系统原采用MBR工艺,自投运以来出水指标一直未达到设计要求,后改造使用HBF工艺。

4.2 进出水水质水量

污水站设计处理能力为5 000 m3/d。设计进水水质如表4所示。

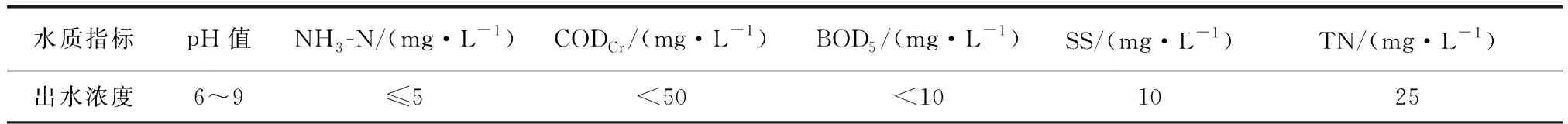

出水水质要求达到甲方要求的出水标准,具体如表5所示。

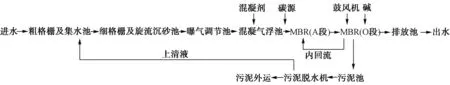

4.3 原处理工艺

污水站原有处理工艺流程如图3所示。

4.4 水质分析

从进水水质来看,污染因子主要包括CODCr、BOD5、NH3-N、SS等。待处理污水水质主要有以下几个特征。

(1)废水的B/C为0.33,说明废水具有可生化降解性能,废水中的NH3-N在抑制浓度范围内也易于生物降解,故以生化处理为主体的工艺路线在技术经济上是可行的,为较佳选择。

表3 不同生化工艺对比表Tab.3 Comparison of Different Biochemical Processes

表4 设计进水水质Tab.4 Design Influent Quality

表5 出水水质标准Tab.5 Effluent Quality

图3 原处理工艺流程图Fig.3 Flow Chart of Original Process

(2)污水中NH3-N浓度高,属高氨氮废水,工艺设计时要防止系统中NH3-N浓度过高对系统中微生物产生抑制浓度,影响微生物的降解能力。另一方面,微生物降解NH3-N会消耗大量碱度,导致废水pH降低,因此系统运行需考虑硝化时碱度的补充;同时废水C/N低,完全反硝化实现对TN的去除需补充一定的碳源。C/N低,处理难度较大,因此要选择针对高氨氮废水的切实有效的工艺。

综上所述,选择HBF工艺作为生化系统主要处理工艺。

4.5 改造后工艺流程

改造后该项目采用调节曝气及气浮预处理、HBF工艺。HBF生化池出水泵提升至二沉池进行固液分离,出水重力流入过滤系统,达标后外排。污水预处理及污泥处理工艺全部采用原有的工艺流程,设备不变,具体流程如图4所示。

图4 改造后处理工艺流程图Fig.4 Flow Chart of Transformation Process

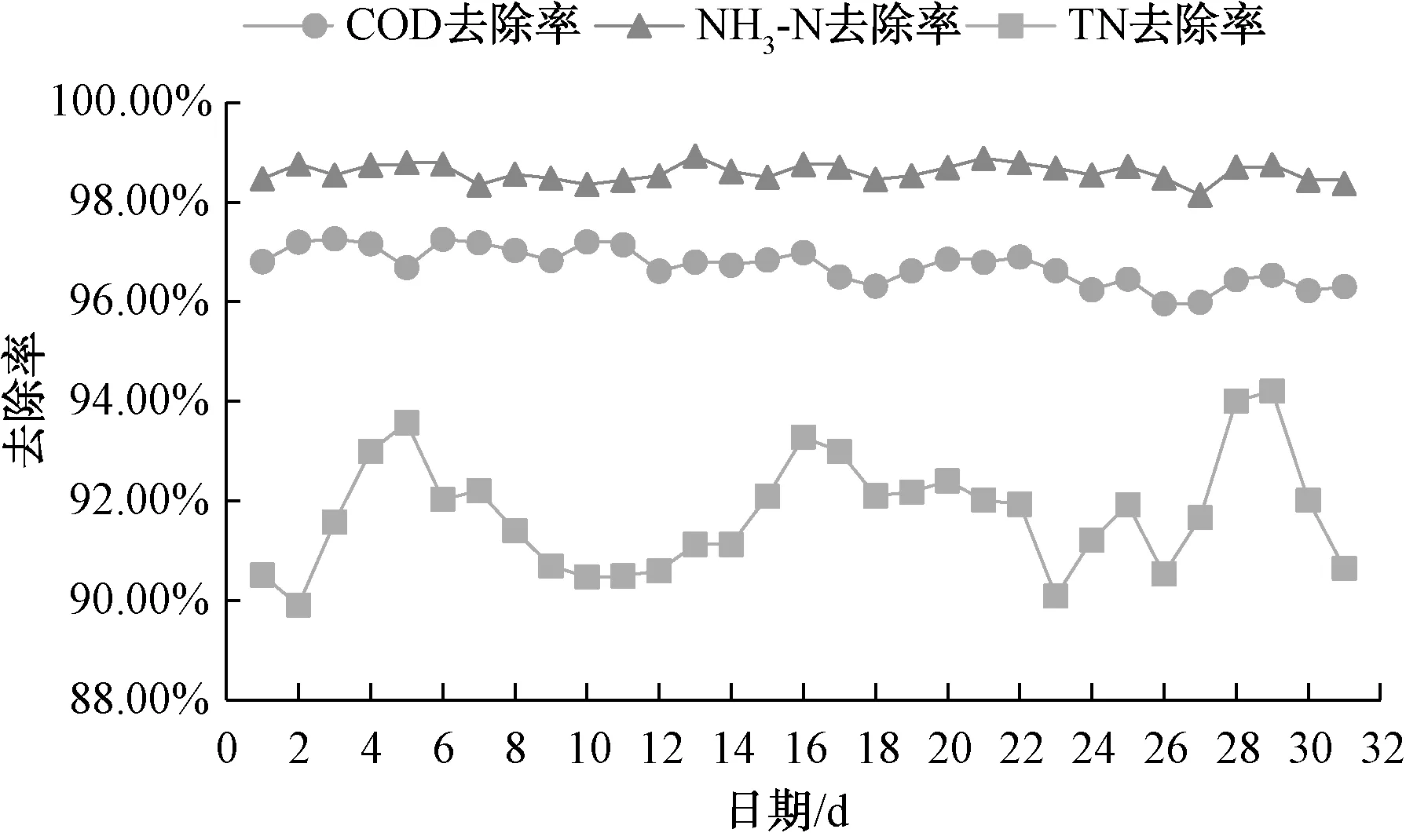

4.6 运行结果

经改造后的系统通水后,进出水水质、水量逐步稳定。随机抽取连续某一个月的数据分析可知,系统CODCr去除率可达90%以上,NH3-N去除率达98%以上,TN去除率达90%以上。HBF对污染物的去除效果如图5~图8所示。

图5 进出水CODCrFig.5 CODCr of Influent and Effluent

图6 进出水氨氮Fig.6 NH3-N of Influent and Effluent

图7 进出水TNFig.7 TN of Influent and Effluent

图8 CODCr、NH3-N及TN去除率Fig.8 Removal Rate of CODCr, NH3-N and TN

4.7 运行费用

改造后整套系统运营成本为2.80元/m3,包含污泥脱水费用,不含人工成本。其中,动力费用为0.69元/m3,药剂费用为2.13元/m3(含碱度投加成本0.73元/m3,碳源投加成本0.97元/m3)。

5 结论

煤化工废水成分复杂、CODCr、NH3-N浓度高、处理难度大,需要结合不同的生产工艺及相应的排水或回用水要求选择合适的处理工艺。其中,生化工艺单元是煤化工废水处理的关键及核心。HBF工艺是上海泓济环保科技股份有限公司技术人员在多年污水处理技术的研发与工程实践中,开发出的新型、高效的脱氮技术,以新型酶浮©填料为依托,利用生物膜与活性污泥混合处理系统实现同步硝化反硝化,具有较好的市场推广应用前景。