基于CFD的凹印机冷却辊随动性能研究

2018-10-29武秋敏武吉梅陈允春

武秋敏,武吉梅,王 砚,陈允春

(1.西安理工大学印刷包装与数字媒体学院,陕西西安710048;2.西安理工大学土木建筑工程学院,陕西西安710048)

凹版印刷因其印刷速度高、印品墨色饱满厚实而在包装印刷领域得到广泛应用[1]。在印刷过程中,当一个色组印刷完成后,料膜表面的印刷油墨尚未干燥,需经高温烘箱干燥后才能进入下一色组印刷。烘箱中的高温使料膜产生热胀,此时进行印刷就会造成套印不准、图文变形等问题[2]。为此,需在干燥装置后加装冷却装置对经过高温干燥的卷筒承印材料进行降温冷却。冷却辊是应用在凹印机和淋膜机械中最常见的冷却装置。

近年来,很多学者对冷却辊的结构及冷却性能进行了研究。1982年,庞云舟等[3]在不考虑冷却条件的情况下,通过建立方程的方法对冷却辊温度场进行了计算分析。2003年,陈群[4]采用计算流体力学的方法对冷却水套的性能进行了建模分析与研究。2004年,杨云等[5]对水冷却辊的关键加工技术及工艺参数进行了总结。2008年,陈洪冰等[6]从制造工艺方面研究了层流冷却辊的动态性能,研制了新型喷焊层材料,并对其硬度性能及组织结构进行了分析研究。熊文等[7]以高温相变储热系统为研究对象,建立了储热室隔热壁的有限元分析模型,对比了储热室的隔热性能,仿真计算了隔热壁的温度分布。2014年,Fu等[8]研究了冷却水温及辊速对冷却辊热传递性能的影响。2015年,郭茜等[9]采用有限元分析方法对冷却辊进行了温度场数值分析,研究了冷却辊表面温度与辊厚、辊外径及冷却辊速度之间的关系。2016年,陈北荣等[10]根据冷却辊在生产过程中出现的故障现象,对冷却辊的性能进行了优化设计。

1 Moving Mesh模型的建立

图1为传统冷却辊的原理图[11],它采用一端进水一端出水式冷却方式,整体质量较大,高速运转时筒体易产生振动。在升降速和启动的过程中,与主机的随动性较差,表面温度不均匀。图2为设计的新型喷淋式冷却辊。本文基于CFD方法,通过建立新旧冷却辊的Moving Mesh模型,对其随动性能进行数值对比与分析。

图1 传统冷却辊工作原理简图Fig.1 Diagram of working principle of traditional chill roller

图2 喷淋式新型冷却辊工作原理简图Fig.2 Diagram of working principle of the new spraying type chill roller

Moving Mesh模型是一种非定常计算数学模型[12],流场中的网格区域至少有两个,区域间通过网络界面以数据连接和传递关系连接在一起[13-14]。为分析冷却辊在启动和升降速过程中达到稳定所需要的时间,通过以下步骤建立Moving Mesh模型。

1) 在Solver(求解器)面板中选择非定常流动格式。

2) 定义边界条件:交界面定义为interface;在流体或固体面板中选择moving mesh,设定:转动速度为15.43 rad/s,铝的导热系数为202.4 W/(m·K),纸张的导热系数为0.08 W/(m·K),水的导热系数为0.6 W/(m·K)。

3) 交界面设置。本文选用非正则的interface设置方法,选择两个交接面,分别建立interface_in和interface_out传导模式,液固表面传导数据的形式选择为耦合,见图3。

图3 交界面设置Fig.3 Interface setting

4) 迭代计算和数据保存。

2 Moving Mesh模型数据分析

Moving Mesh模型的转动与时间相关,其计算结果可实时监测空间位置的变化和温度数据[15]。冷却辊适合印刷的温度分布范围是298~330 K之间,此时冷却辊引起废品率较低[16-17]。设冷却辊的转动速度为:ω=15.43 rad/s,则冷却辊的转动周期为:T=2π/ω=0.42 s。

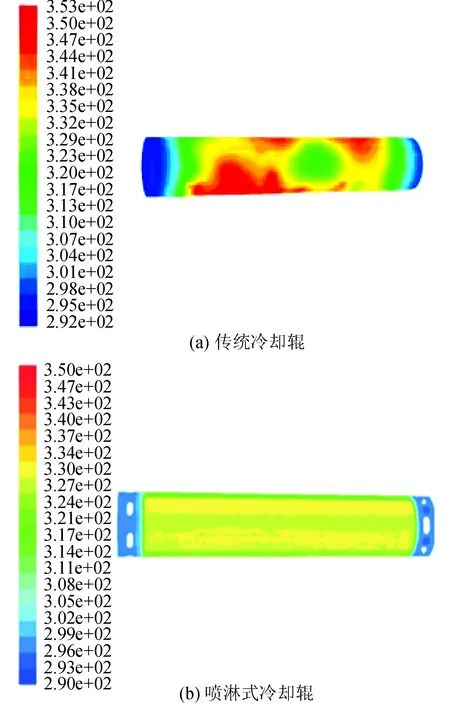

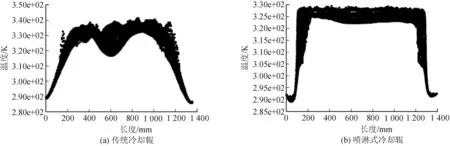

图4和图5分别为经过20个周期8.4s后温度云图和散点图。

图4 冷却辊温度分布云图(t=8.4 s)Fig.4 The temperature distribution of cooling roller (t=8.4 s)

由图4可知,经过20个周期后,喷淋式冷却辊表面温度分布均匀,且温度范围集中分布在325~330 K之间,完全满足印刷的要求,可进行正常冷却;传统冷却辊的表面温度逐渐趋向均匀,但尚未达到印刷的要求。

图6为经过30个周期12.6 s后传统冷却辊表面温度分布的云图和散点图。由图6可以看出,经过30个周期后传统冷却辊的表面温度达到320~330 K之间,分布较均匀,达到了印刷的温度要求。

图5 冷却辊温度分布散点图(t=8.4 s)Fig.5 The scatter plot of temperature distribution (t=8.4 s)

图6 温度云图和散点图(t=12.6 s)Fig.6 The cloud and scatter spot of the temperature distribution (t=12.6 s)

综上对比分析可知,喷淋式冷却辊在相同的外部条件下,达到适合印刷的温度分布所用的时间比传统冷却辊少用4.2 s,即10个周期。这样在印刷机升降速和启动的过程中,喷淋式冷却辊可以在较短时间内对料膜进行冷却,即具有较高的主机随动性能,减少了材料浪费。

3 冷却辊随动性实验验证

冷却辊在稳定工作状态下与主机的随动性能通过实验计算随动比进行评价。

本文的实验在青岛人民印刷有限公司FR300ELS凹印机上进行,机器印刷的速度为110 m/min。冷却辊转动速度的测定采用M156571型闪光非接触式测速仪进行测量,冷却辊表面温度测定采用非接触式Raytek红外测温仪进行测量。

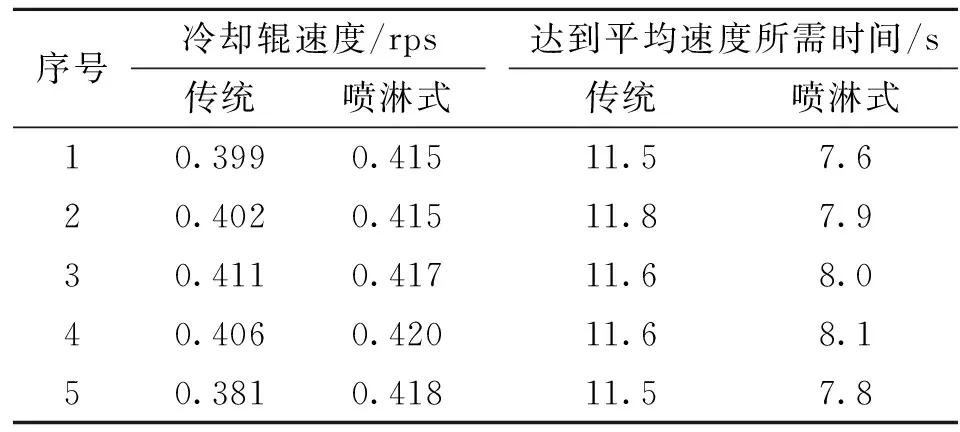

安装完毕的传统冷却辊见图7,喷淋式冷却辊的实验装置见图8。通过实验测得传统与喷淋式冷却辊随动性的实验数据见表1。

图7 传统冷却辊Fig.7 Traditional cooling roller

图8 喷淋式冷却辊Fig.8 Spray cooling roller

序号冷却辊速度/rps传统喷淋式达到平均速度所需时间/s传统喷淋式10.3990.41511.57.620.4020.41511.87.930.4110.41711.68.040.4060.42011.68.150.3810.41811.57.8

由实验数据计算可知,传统冷却辊与主机的随动性达到95.2%,稳定时的平均速度为0.399 8±0.005 rad/s,达到稳定速度时所需的时间为11.69 s。仅能满足一般印刷的需求;喷淋式冷却辊与主机的随动性达到98.9%,稳定时的平均速度大约为0.417±0.005 rad/s,达到稳定速度时所需的时间为7.88 s,可以满足高档印刷品对冷却辊随动性的要求。

4 结 论

本文利用流体分析的Moving Mesh模型理论,对传统和喷淋式冷却辊与主机的随动性能进行了仿真计算分析和实验验证。仿真结果表明,喷淋式冷却辊达到适合印刷的温度范围时所用的时间更短(传统冷却辊需要12.3 s,喷淋式冷却辊需要8.2 s),与主机的随动性能好,能更好地降低能耗和减少材料浪费;实验结果表明,传统冷却辊与主机的随动性达到95.2%,达到稳定速度时所需的时间为11.69 s。喷淋式冷却辊与主机的随动性达到98.9%,达到稳定速度时所需的时间为7.88 s。喷淋式冷却辊能更好地满足高档印刷品对随动性的要求,解决了传统冷却辊与主机的随动性差,冷却效率低的问题。