变压比工况下涡旋制冷压缩机内部流动特性研究

2018-10-29孙帅辉杨立博郭鹏程

吴 凯,孙帅辉,杨立博,郭鹏程

(1.西安理工大学水利水电学院,陕西西安710048;2.中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710032;3.西安陕鼓动力股份有限公司,陕西西安710075)

涡旋制冷压缩机广泛应用于空调制冷系统,当环境温度发生变化时,制冷系统的蒸发温度和冷凝温度发生变化,造成涡旋压缩机的外压比发生变化,因此涡旋制冷压缩机需要在不同的压比工况下工作。

涡旋压缩机是按照额定压比进行型线设计的,工作压力不等于额定压力都会造成附加损失[1],进而对其性能产生影响。王宝龙等[2-3]研究了蒸发温度的变化对涡旋压缩机性能的影响,指出有制冷剂泄漏时其压缩机功耗及COP随着蒸发温度的升高而变大。文献[4-6]研究了压比变化对涡旋压缩机效率的影响,研究发现,随着压比的增大,泄漏增大,容积效率降低[4-5],而等熵效率随压比的升高先增大后减小[6]。Cuevas等[7-8]通过实验测定了涡旋制冷压缩机在变转速下及多个压比工况下的性能,指出文中所采用的压缩机在压比为2.2~2.6之间取得最高的容积效率与等熵效率,随压比的增大,其内泄漏增大,润滑条件变差,容积效率和等熵效率都随之降低。文献[9-10]分别研究了压比变化对涡旋压缩机排气量及输入功率影响。

一维稳态仿真模型和外特性实验的研究能较好地揭示压缩机性能随压比的变化,但对于压比变化造成的压缩机性能变化原因及内在机理却无法清楚表达。近年来研究者们借助CFD方法对涡旋式流体机械的内部流场进行模拟,以期更准确地研究其内部流动状态与机理。Cui[11-13]较早利用CFD软件对涡旋压缩机进行数值模拟。王君、查海滨等先后采用非结构化[14]和结构化动网格技术[15]对涡旋式流体机械进行了数值模拟,比较了数值模拟的精度[16],并对压缩机内的流场和泄漏规律进行了研究[17]。一方面,由于非稳态模拟中动网格技术的需要,研究者大多采用非结构化网格[11-14],间隙处的网格层数很少,很难对涡旋式流体机械的内部流场特别是间隙处的流场进行精确模拟。另一方面,当前对于涡旋式流体机械的数值研究多局限于单一工况的数值模拟,对于涡旋压缩机在变压比工况下的内流场的研究还鲜有报道。

本文借助PumpLinx流场计算软件,生成高质量的结构化六面体网格[18],保证间隙处有足够的网格层数,建立了某涡旋制冷压缩机的三维瞬态数值模拟模型,实现了对涡旋压缩机内部三维瞬态流场的精确模拟。在此基础上,研究了该涡旋制冷压缩机在变压比工况下的内部流动特性及变化规律,对于涡旋制冷压缩机在变压比工况下的运行效率和运行可靠性的研究具有理论指导意义,对于涡旋制冷压缩机的结构优化具有一定的借鉴意义。

1 数值计算模型

1.1 物理模型及网格

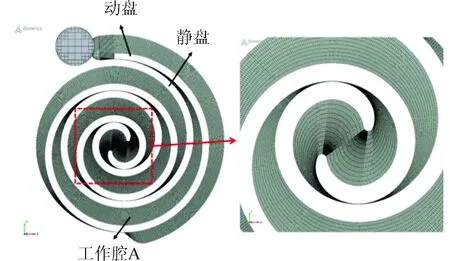

根据表1所示的某涡旋压缩机的实际结构参数建立模型,并抽取流体域模型,见图1。涡旋压缩机的流体域模型包括吸气管、排气管及工作腔等。涡旋压缩机的流体域模型建立完成后,利用PumpLinx进行网格划分并进行流场计算。

表1 涡旋压缩机几何参数Tab.1 Structure parameters of scroll compressor

图1 三维流体域模型Fig.1 Fluid domian model of scroll compressor

1.2 边界条件设置及网格无关性验证

进口给定压力及温度,出口给定压力,具体参数按表2进行设置。

表2 运行工况Tab.2 Operation conditions

表2中工况一为该压缩机的理论压比。工质为R22,由NIST调取R22的物性参数,通过程序写入PumpLinx。转速设定为2 880 r/min。由于涡旋压缩机的转速很高,一般认为,在其运行过程中,热量来不及从腔内传递出来,因此计算采用绝热模型。湍流模型为RNGk-ε模型。压力速度耦合方程用SIMPLEC算法求解。

网格无关性的验证结果见图2,采用表2中的工况三,从16万到65万分别计算了6种网格数量,并对不同网格数量下的容积效率进行了计算。当网格数量由56万增加到65万的时候,容积效率由86.80%增加到86.85%。因此最终采用的计算网格单元数为56万。图3为涡旋压缩机垂直于z轴的某截面网格,在径向间隙处的网格层数达到13层,沿着齿高方向共有22层网格。吸气管及排气管流域采用笛卡尔网格,保证了间隙处流场的精确模拟。

图2 网格无关性验证Fig.2 Grid independence check

图3 截面网格Fig.3 The grid in the cross section

2 实验验证与流量曲线

2.1 数值模拟与实验结果对比分析

按照表2给定的7种工况,进行变压比数值模拟,为了对数值结果的可靠性进行验证,采用本文所述的涡旋制冷压缩机样机,进行外特性验证试验。图4为试验系统原理图。对样机在高压比工况(表2中的工况三~工况七)下进行性能测试试验,具体可参考文献[19]中在无喷液工况下涡旋压缩机的性能测试结果。

图4 试验系统原理图Fig.4 Test system schematic diagram

图5是不同压比下排气温度及容积效率的实验值和模拟值的对比情况。由图5可知,排气温度的模拟值略高于实验值,最大误差为9 K;容积效率的模拟值下降幅度小于实验值下降幅度,高压比下二者存在较大误差,最大误差约为5.72%。

图5 排气温度、容积效率Fig.5 Discharge temperature and volumetric efficiency

图6给出了该涡旋制冷压缩机的绝热效率随压比的变化曲线图。

图6 绝热效率及COPFig.6 Adiabatic efficiency and COP

由图6可见,当压比为3时,绝热效率的模拟值最高,为69.25%;当压比大于3时,绝热效率随着压比的增大而减小。图6也给出了COP的实验值和模拟值的对比结果。由图可知,COP的实验值和模拟值均随压比的增大而减小,且模拟值略高于实验值。

由图5~6的实验值和模拟值对比结果可知,模拟值均高于实验值。由于实验样机采用了轴向背压柔性结构,轴向间隙运行中受到背压的作用可以认为趋于0,因此在数值模拟计算中将轴向间隙设置为0。但由于热变形的影响,其实际的轴向间隙分布不均匀,并且不为0。因此模拟的泄漏量小于涡旋压缩机实际工况下的泄漏量,导致容积效率的模拟值高于实验值。

另外,涡旋压缩机在实际工况下是有油的,由于油在涡旋压缩机运行过程中会带走一部分热量,因此排气温度的模拟值高于实验值。总的来讲,数值模拟结果与实验结果具有较好的一致性,具有较高的精度。

2.2 进出口流量曲线

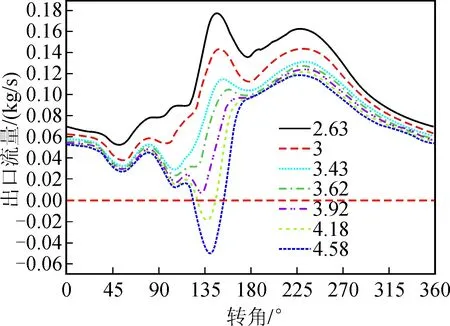

图7和图8分别为不同压比下一个周期内的进出口质量流量曲线图。可以看出,进出口质量流量随曲轴转角的变化均有较大波动,且随着压比的增大,涡旋压缩机的进、出口质量流量均减小。

图7 不同压比下的进口流量Fig.7 Inlet mass flux at different pressure ratios

图8 不同压比下的出口流量Fig.8 Outlet mass flux at different pressure ratios

由图7可知,各压比下进口质量流量的变化规律基本相同。随着吸气压力的减小,涡旋压缩机的进口质量流量逐渐降低。涡旋压缩机在各个压比下,曲轴转角约为30°时进口质量流量达到最大值,曲轴转角约为300°左右时进口质量流量达到最小值,说明压比对吸气过程的影响较小。

图8给出了不同压比下的排气流量曲线。在低压比下,排气流量的最小值在50°左右,此时是因为动盘末端遮挡排气口,流阻增大,流量降低。当压比为3.43及3.62时,此时由于压缩机处于弱欠压缩工况,在排气开始前,排气腔内部分流体向最后一对工作腔倒流,但还未影响排气口处的流动,因此排气流量在排气开始前取得最小值。当压比超过3.92时,压缩机处于强欠压缩工况,当排气开始后,排气腔内工质继续向最后一对工作腔内倒流,并持续一定的回转角度,导致出口质量流量在130°达到最小值。特别地,当进出口压比超过4.18时,出口存在明显的回流现象;压比为4.58时最大瞬时回流质量流量达到0.049 66 kg/s,是平均质量的83.02%。由图7~8分析可知,涡旋压缩机在高压比下进气质量流量有明显降低,且出口存在较为明显的回流现象,造成较大的回流损失,排气量降低,并导致压缩功的增大,进而导致绝热效率降低,这与图6所示的绝热效率的变化规律一致。

3 流场分析

由图8的分析可知,曲轴转角至130°左右时,压比超过3.92时,出口有较为明显的回流现象,以下将分析转角在130°时的流场分布情况。

3.1 压力场

图9为130°时不同压比下的x-y平面上的压力云图。

图9 130°时不同压比下的x-y平面上的压力云图Fig.9 The pressure contours at different pressure ratios on the x-y surface at 130°

由图9可知,除径向间隙处存在较大的压力梯度外,同一工作腔内的压力分布较为均匀,一对工作腔内的压力对称分布。随着压比的增大,中心工作腔内的压力逐渐降低,排气腔内压力变化不大。

图10为不同压比下工作腔A(如图3所示)内的压力随工作过程角的变化,图中Pd为排气压力。由图10可知,压比分别为2.63和3时,达到排气压力的时间明显小于其他压比下所用时间。在排气开始前,在高压比下,压力的变化率基本相等,由于高压比下吸气压力较低,因此在各个转角下,腔内的压力较低,达到排气压力的角度也较大。在排气开始(开始排气角为471.5°)后,由于此时高压比下工质在出口的倒流,导致排气腔内质量增大,压力升高较快,因此高压比下排气腔的压力变化率较大。另外,在给定转速下和给定排气压力下,各个压比达到的最高压力基本相同,低压比排气损失反而较大,但高压比由于存在回流损失,导致压缩功增大,COP反而降低。

图10 不同压比下工作腔A内的压力变化Fig.10 Pressure variation curves of working chamber A

3.2 速度矢量场

图11为130°时不同压比下间隙处的x-y平面上的速度矢量。

图11 130°时不同压比下间隙处的x-y平面上的速度矢量Fig.11 Velocity vector contours of radial clearance at different pressure ratios on the x-y surface at 130°

由图11可知,在此转角下,间隙1处的速度分布在各压比下的差异不大,而间隙2处的泄漏速度随着压比的增大而增大,表明间隙2处的泄漏量随着压比的增大而增大。特别地,在间隙3处,压比为2.63和3时的速度朝向排气腔,而当压比高于4.18时,在间隙3处出现泄漏,并随着压比的增大,间隙3处的泄漏速度增大。

此外,随着压比的增大,一方面由于吸气密度的降低,吸气量逐渐降低,另一方面由于泄漏量逐渐增大,导致涡旋制冷压缩机容积效率的降低(如图5所示容积效率的变化)。

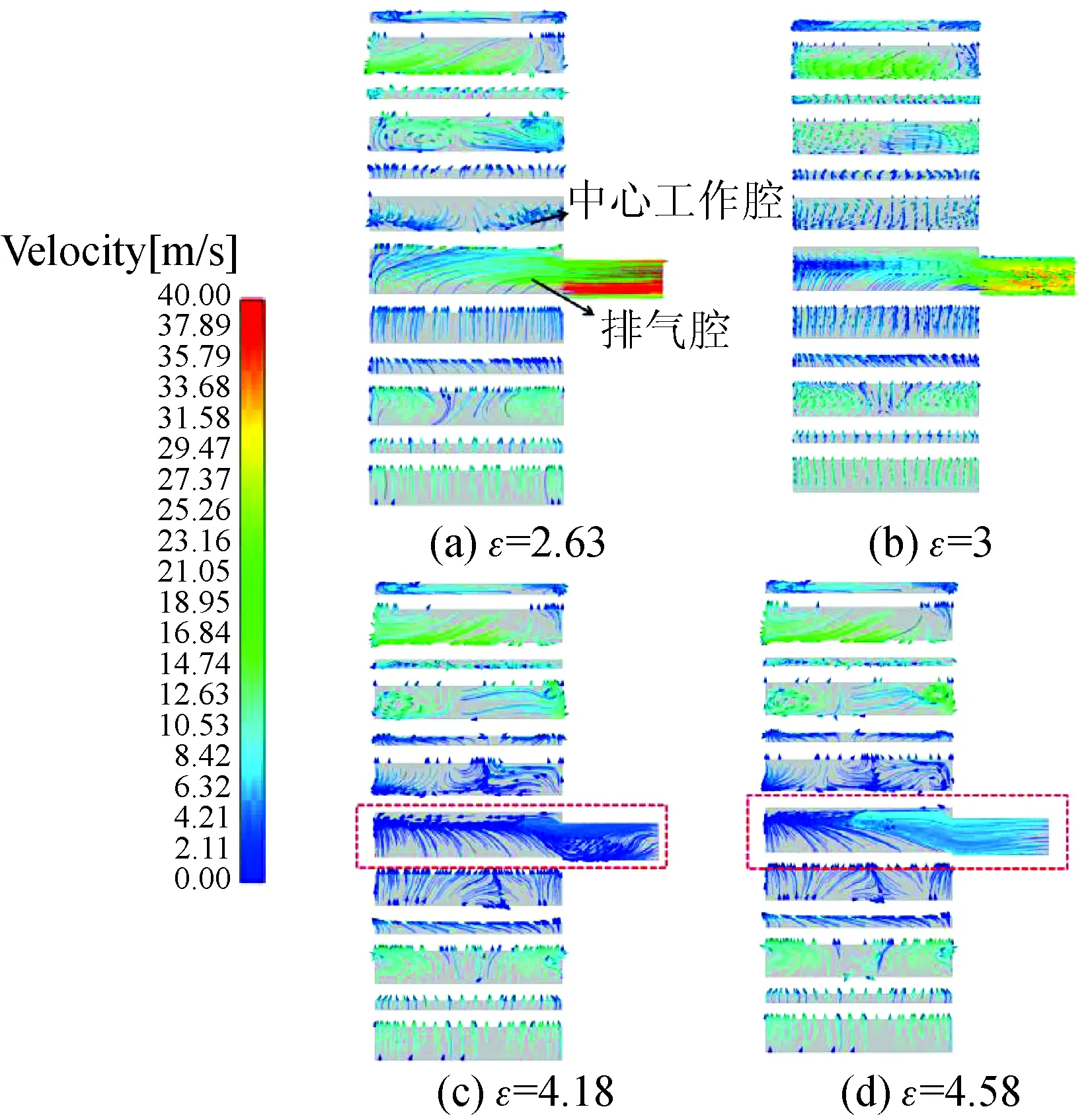

图12为130°时不同压比下y-z平面上的速度矢量分布。由于随着排气腔内密度的增大,体积流量的下降,所以工质在排气腔内的流速明显低于在其他腔内的流速。见图12(a),理论压比下,排气管内工质的流速最高。见图12(b)~(d),随着压比的增大,涡旋压缩机的吸气质量减小,因此工质在排气管内的流速降低。特别地,当压比达到4.18时,在排气管内出现回流现象,当压比增大到4.58时,这种回流现象变得更加明显,回流速度显著增大,这与图8所示的出口质量流量的变化曲线是一致的。

图12 130°时不同压比下y-z平面上的速度矢量Fig.12 Veocity vector at different pressure ratios on the y-z surface at 130°

3.3 温度场

图13为130°时不同压比下的x-y平面上的温度云图。低压比下中心工作腔内的平均温度明显低于其他压比下的平均温度,在低压比下,排气腔内的温度低于中心工作腔内的温度,这种温度的差异随压比的增大而减小。此外,随着压比的增大,由于泄漏逐渐增大,泄漏工质携带着上游工作腔内的热量传播到下游工作腔,因此同一工作腔内啮合点侧的高温区面积随压比升高而增大,工作腔内工质的平均温度随压比的增大而增大。

图13 130°时不同压比下的x-y平面上的温度云图Fig.13 The temperature contours at different pressure ratios on the x-y surface at 130°

4 结 论

本文建立了某涡旋制冷压缩机的三维非稳态数值计算模型,采用了结构化网格,其径向间隙处的网格层数达到13层,保证了模拟的精确性,利用该精确模型对其在不同压比下的工作过程进行了模拟研究,并对模拟结果进行了实验验证,主要结论如下。

1) 数值模拟结果和实验结果有较好的一致性。绝热效率在压比稍高于理论压比时取得最大值。压比高于3.92时,涡旋制冷压缩机的性能显著变差。

2) 压比对吸气过程影响较小,对排气过程影响较大。排气量最小值的位置角随压比的增大而增大。当压比增大到4.18时,排气管出口出现回流,造成较大的回流损失。

3) 排气开始前,各个压比下,压力的变化率基本相同,但排气开始后,高压比下压力升高较快。高压比的回流损失较大,低压比的排气损失较大。

4) 排气腔温度在低压比下低于中心工作腔而在高压比下高于中心工作腔。同一工作腔内侧泄漏间隙处高温区面积随压比升高而增大,工作腔内工质的平均温度随压比的增大而增大。