印制板芯片布局热仿真及分析

2018-10-29谢春辉王耀金

徐 强, 谢春辉, 王耀金

(上海无线电设备研究所, 上海 200090)

0 引言

有多个大功耗芯片的印制板在加电较长时间后,芯片温度会显著升高,而温度的升高对电路的性能及可靠性将产生不利影响。研究表明[1],印制板上芯片的温度每升高10 ℃,芯片的性能要下降约4%,芯片失效率和延迟率均随着温度的升高而显著升高。50%以上的集成电路中的失效问题是与温度问题相关,其中包括许多集成电路失效机制(如电迁徙,热载流子效应等)[2]。因此,电路热分析已逐步成为电路分析中的一个热点。

针对现阶段航天产品中印制板的发热问题,本文借助热仿真工具研究印制板上芯片布局方式对印制板发热的影响,并采取相应优化措施后对比了印制板温度变化,为后续印制板布局设计以及散热提供设计依据。

1 热传递

热传递是进行PCB印制板热分析的理论依据,热传递有以下三种基本方式:热传导、热对流、热辐射。

热传导是两个相互接触的物体或同一个物体的各部分之间由于温度不同引起的热传递现象[3],遵循傅里叶定律:

(1)

式中:Q为热传导传递的能量;k为导热系数;A为沿着传导方向上的横截面;dT/dx为T在x方向上的变化率。

热对流是依靠发热体周围介质流动转移热量的过程。在具体工程应用中,自然对流下从发热体表面到周围空间的热流方程为

Qc=AhΔT

(2)

式中:Qc为对流交换的热量;A为流体接触的物体表面积;h为表面传热系数(也称对流换热系数);ΔT为物体表面与周围流体的温差。

考虑到热辐射对本文研究对象影响非常小,故在此不作具体介绍。

2 热分析模型

印制板芯片在加电过程中,由于热传导以及热对流的存在,板子周围会形成一定的温度场。一般而言,印制板通过十字螺钉固定连接在铝合金制的壳体里,所以铝合金壳体也会吸收一部分热量,起到帮助散热的效果。下面以某一多芯片印制板为例,建立热分析模型。

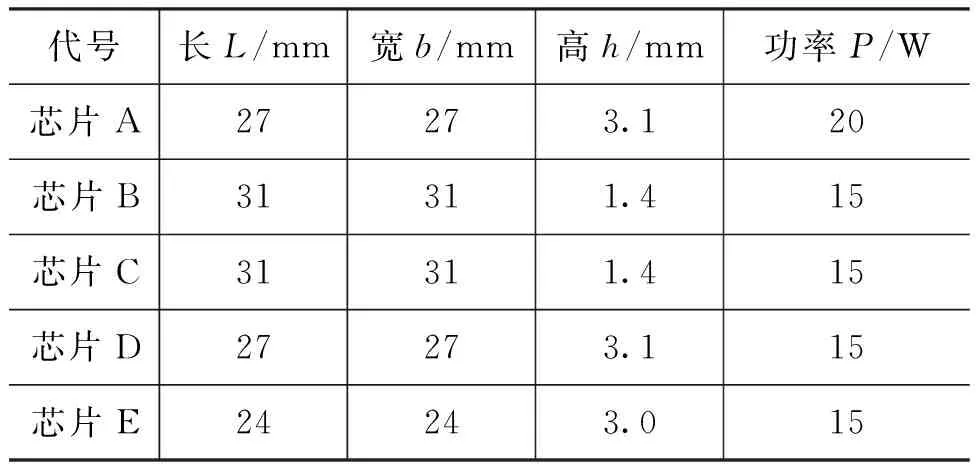

印制板热源主要来自于五块发热芯片,五块芯片除了功率不同外,尺寸上面也有略微不同,具体参数如表1所示。

表1 印制板芯片的物理参数表

严格来讲,材料的导热系数是随着温度变化而改变的物理量。本研究中,考虑到各材料温度变化范围小于150 ℃,因而导热系数可近似取定值。芯片材料Si取145 W/(m·K),壳体材料铝合金取150 W/(m·K)。另外,印制板常用材料纯FR4的导热率为0.35 W/(m·K),由于基板上覆铜,而铜的导热率为388 W/(m·K),因而整体印制板的材料整定为合成FR4,取16 W/(m·K)[4]。仿真过程中,假设外界温度为22 ℃,并考虑所有与空气接触的热对流,其中对流换热系数取0.03 W/(m·K)。

3 热仿真方法

印制板上的发热芯片在正常工作时功率是确定的,因此需要通过研究不同芯片布局下印制板的温度场分布,来找出比较理想的芯片布局。综合考虑实际工程中印制板布线整齐以及模块与模块的相对独立性,设计出几种典型布局,如图1所示。

图1(a)中,发热量最大的芯片A布置在中间,其他四块芯片布置在四个角上,d为芯片到印制板边的距离。图1(b)中,芯片A布置在其中一个角上。图1(c)中,芯片A布置在中间,其他四块芯片十字形布置。

根据d取值不同,布局Ⅰ-1,Ⅰ-2,Ⅰ-3分别对应图1(a)中d取20,40,60 mm;布局Ⅱ-1,Ⅱ-2,Ⅲ-3分别对应图1(b)中d取20,40,60 mm;布局Ⅲ-1,Ⅲ-2,Ⅲ-3分别对应图1c中d取20,40,60 mm。

4 仿真数据

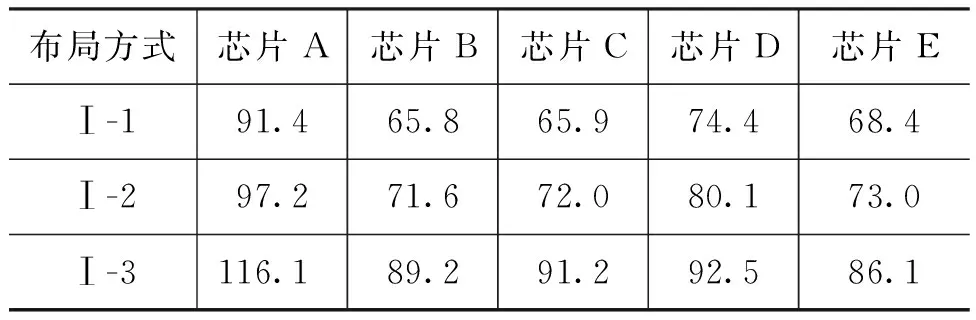

(1) 布局Ⅰ

由表2的结果可知,最高温度均发生在芯片一上,对应布局Ⅰ-1,Ⅰ-2,Ⅰ-3分别为91.4 ℃,97.2 ℃,116.1 ℃。布局Ⅰ-2的最高温度比布局Ⅰ-1升高了6.3%,布局Ⅰ-3的最高温度比布局Ⅰ-1升高了26.9%。显然,随着周围四个芯片与芯片A距离的减小,各个芯片温度都不断升高。因此在考虑此种芯片布局时,建议在有条件下尽量拉开芯片之间的距离,以降低相互之间的发热影响。

表2 布局Ⅰ三种方式各芯片最高温度 (℃)

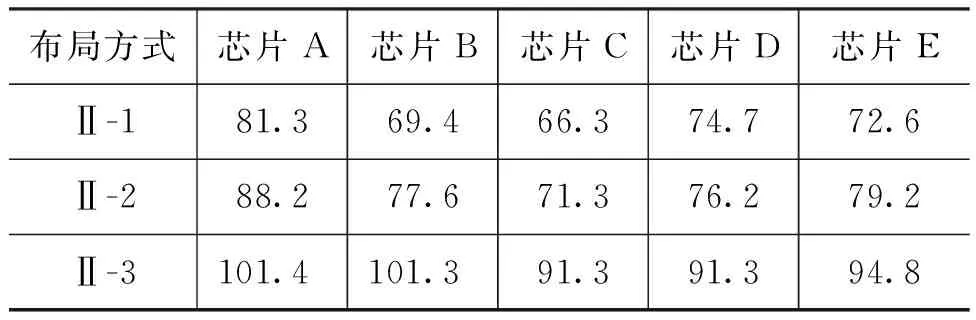

(2) 布局Ⅱ

由表3的结果可知,最高温度同样发生在芯片A上,对应布局Ⅱ-1,Ⅱ-2,Ⅱ-3分别为81.3 ℃,88.2 ℃,101.4 ℃。布局Ⅱ-2的最高温度比布局Ⅱ-1升高了8.5%,布局Ⅱ-3的最高温度比布局Ⅱ-1升高了24.7%。对比表3中其他数据可知,该芯片布局也是随着芯片与芯片之间距离的减小,温度呈不断上升趋势。

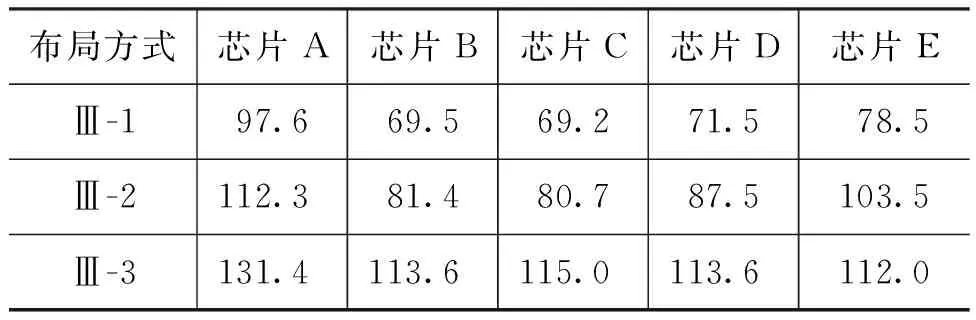

(3) 布局Ⅲ

由表4布局Ⅲ三种方式各芯片最高温度可知,对应布局Ⅲ-1,Ⅲ-2,Ⅲ-3分别为97.6 ℃,112.3 ℃,131.4 ℃。布局Ⅲ-2的最高温度比布局Ⅲ-1升高了15.1%,布局Ⅲ-3的最高温度比布局Ⅲ-1升高了34.6%。纵向对比布局Ⅰ、布局Ⅱ和布局Ⅲ,布局Ⅲ中芯片之间的距离对芯片温度影响也要更显著一点。

表3 布局Ⅱ三种方式各芯片最高温度 (℃)

表4 布局Ⅲ三种方式各芯片最高温度 (℃)

综合分析表2-4数据可知,布局Ⅰ-1和Ⅱ-1中各芯片温度场分布较为理想。布局Ⅰ-1中除了芯片A温度在90 ℃左右,其他芯片温度基本不超过75 ℃;而布局Ⅱ-1中各芯片温度分布更加均衡,五个芯片温度基本都落在66-82 ℃之间。因此在实际工程应用中,芯片布局尽可能参照布局Ⅰ-1和Ⅱ-1。如果仅从温度场分布来说,相比布局Ⅰ和Ⅱ,布局Ⅲ也是最不利散热的。因此在实际芯片布局时,应避免采取这种布局。

5 结构改进

通过芯片布局的仿真数据分析可以获得较优的芯片布局方式,但结果显示芯片的最高温度依然较高,印制板的性能也还会受到影响,因而在结构上还需采取改进措施。

选取上文中比较理想的Ⅱ-1布局方式,在此结构上作出如下改进:

a) 在铝制壳体上加导热台阶;

b) 在导热台阶与芯片之间增加弹性导热胶,导热系数为5 W/(m·K),如图2所示。

重新建立物理模型并导入ANSYS/workbench软件中,加入与上文仿真相同的热参数及热边界条件后进行仿真,得到如图3所示的温度云图。

分析图3温度云结果可知,印制板最高温度为59.1 ℃,同样发生在功耗最大的芯片A上。

但此时,热量经由导热胶较好的传递到了铝制壳体上,对比未加导热胶的布局Ⅱ-1最高温度81.3 ℃,改进散热结构后温度降幅达27%。此时铝制壳体的最高温度为50 ℃,很明显,改进散热结构后,铝制壳体吸收了更多的热量。

对于部分升温较快的大功耗芯片,电路设计 师会关心加电1 min~2 min内温度的变化,后续将利用瞬态分析做进一步的研究。

6 结束语

印制板加电时散热问题是设计印制板结构时必须考虑的因素,本文借助ANSYS/workbench热仿真模块,进行主要发热芯片布局研究以及结构散热的改进。通过仿真数据的分析,得到了比较理想的芯片布局方式,新增散热措施后散热问题也得到了明显改善,为后续多芯片复杂印制板电路设计提供了设计依据。