1 000 MW超超临界二次再热锅炉降低 水冷壁高温腐蚀影响的试验研究

2018-10-26岳峻峰张恩先管诗骈丁建良孔俊俊

岳峻峰, 邹 磊, 张恩先, 管诗骈, 丁建良, 孔俊俊, 贾 涛

(江苏方天电力技术有限公司,南京 211102)

目前,我国燃煤发电量占比较大[1],与煤电相关的煤炭消耗和污染物排放较高。在众多节能减排技术中,提高洁净燃煤发电效率是当前节能减排总量最大、最具发展潜力的技术[2]。采用二次再热技术可使机组的热效率相对超超临界一次再热机组提高1%~2%[3],在相同参数下降低了烟尘、CO2、SO2和NOx等的排放量,超超临界二次再热技术是中国火力发电机组未来发展的重要方向[4-5]。为了充分发挥超超临界二次再热机组的减排作用,超超临界二次再热锅炉均配备了先进的低NOx燃烧系统。而这些低NOx燃烧系统无一例外都采用了深度分级燃烧技术,导致水冷壁附近产生不同程度的还原性气氛。研究表明,锅炉水冷壁近壁面存在还原性气氛是造成水冷壁高温腐蚀的重要原因[6-7]。对于超超临界二次再热锅炉,其水冷壁出口设计介质温度比超超临界一次再热锅炉高20 K左右,因此其水冷壁壁温也会相应提高,1 000 MW超超临界二次再热锅炉水冷壁最高壁温通常在480~500 ℃,故处于还原性气氛下的水冷壁就面临着不同程度的高温腐蚀风险。发生高温腐蚀后的水冷壁管逐渐减薄,强度降低,在交变热应力作用下腐蚀产物还会加速横向裂纹的扩展,造成水冷壁爆管事故,严重影响燃煤锅炉运行的安全性[8]。因此,对于我国刚诞生的超超临界二次再热机组,有必要对其所承受的水冷壁高温腐蚀风险进行研究,以提高超超临界二次再热机组的安全、经济、环保运行水平。

水冷壁近壁面还原性气氛增强会导致烟气中的H2S浓度迅速升高,水冷壁近壁面较高的H2S浓度是水冷壁高温腐蚀的最主要因素[9-12]。在还原性气氛下,烟气中的H2S与金属Fe反应生成FeS,FeS又与纯金属反应生成低熔点的共晶体。H2S透过疏松的Fe2O3层,与较致密的磁性氧化铁层中的复合FeO作用,其反应方程式如下:

H2S+Fe⟸⟹FeS+H2↑

(1)

H2S+FeO⟸⟹FeS+H2O

(2)

反应生成的FeS会进一步被氧化生成Fe2O3。因此,水冷壁外部的腐蚀产物中既有FeS也有Fe2O3,而这一层Fe2O3和FeS是多孔性的,不起保护作用,腐蚀将继续。此外,水冷壁近壁面还原性气氛还会导致灰熔点温度下降和灰沉积过程加快,进一步加剧了水冷壁的高温腐蚀。

基于以上分析,抑制和减弱超超临界二次再热锅炉水冷壁高温腐蚀的首要运行手段是控制水冷壁近壁面还原性气氛及烟气中的H2S浓度。基于此,笔者对投产的世界首台1 000 MW超超临界二次再热锅炉水冷壁高温腐蚀风险进行了研究和评估。通过试验,得到了不同运行方式下水冷壁近壁面还原性气氛分布规律及NOx排放特性,提出了控制水冷壁高温腐蚀的有效策略,可为今后该类型锅炉的设计和运行提供有益的参考。

1 设备概况

1.1 锅炉简介

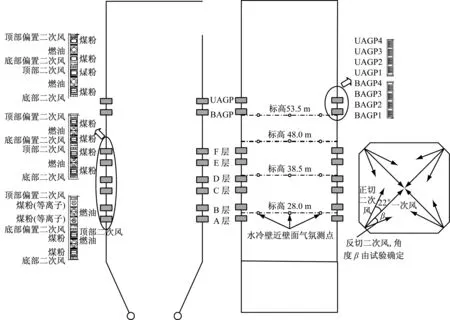

世界首台1 000 MW超超临界二次再热锅炉为上海锅炉厂有限公司设计生产的塔式炉,配高级复合空气分级低NOx切向燃烧系统,共设12层快速着火煤粉喷嘴,煤粉喷嘴四周布置有周界风。每台磨煤机对应的相邻2层煤粉喷嘴之间布置1层燃油辅助风喷嘴,在其上方布置1个预置水平偏角的偏置辅助风(CFS)喷嘴与直吹风喷嘴各占约50 %出口流通面积的组合喷嘴。主燃烧器上方布置有低位燃尽风(BAGP)和高位燃尽风(UAGP)燃烧器,2组燃尽风均布置4层且每一层均可水平摆动。

在燃烧系统中,一次风假想切圆直径为0;二次风中的所有偏置辅助风采用顺时针偏角,为启旋二次风;部分二次风(FF)及高位燃尽风、低位燃尽风需通过水平摆动调整试验确定逆时针偏角,为消旋二次风,以上共同构成了对冲同心正反切圆燃烧系统。设计中启旋二次风包裹火球于炉膛中心区域,燃烧区域上部和四周水冷壁附近形成富空气区,起到防止水冷壁高温腐蚀的作用。对冲同心正反切圆燃烧系统示意图如图1所示。

1.2 测点布置

在炉膛水冷壁鳍片上安装测点,共4层,分别位于F层燃烧器与下层低位燃尽风之间53.5 m标高位置、近F层燃烧器48.0 m标高位置、近D层燃烧器38.5 m标高位置以及A、B层燃烧器中间28.0 m标高位置。由于左右侧墙安装有风箱,无法布置测点,故测点仅安装于前后墙。相同标高处单面墙装3个测点,分别监测火炬上游、中游、下游气氛,中心测点位于前后墙中央,两侧测点位于距侧墙中心线2 500 mm位置,共24个测点。

图1 燃烧器喷口及试验测点布置示意图Fig.1 Arrangement of burner nozzles and measuring points

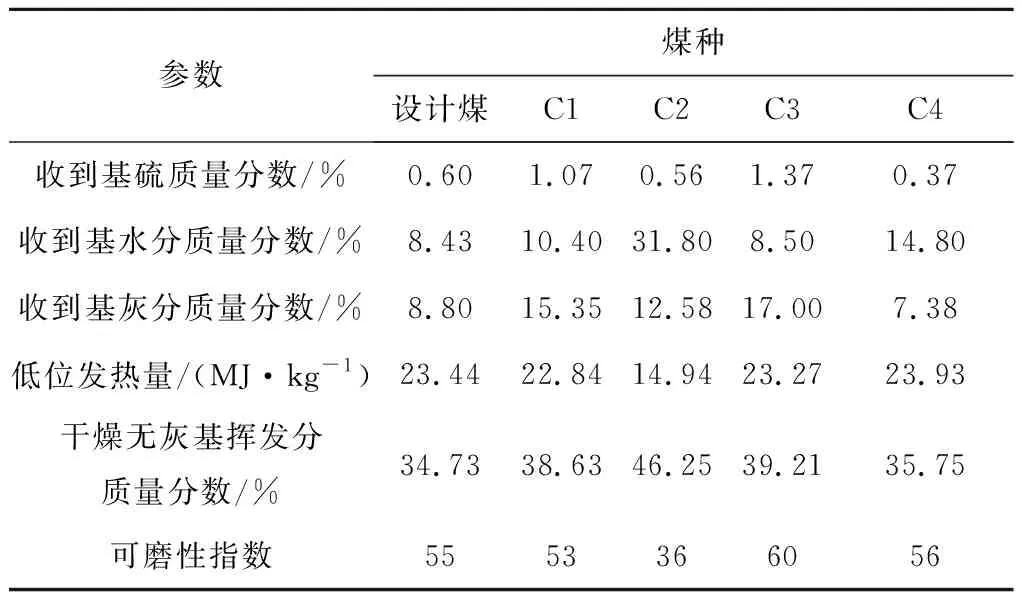

1.3 煤种特性

锅炉燃用煤质特性如表1所示。锅炉设计煤种为神华煤,电厂常用煤为混煤。试验煤种即为常用煤种,主要为国燃混煤(C1)、褐煤(C2)、金庄优煤(C3)和神混煤(C4)。除褐煤水分高、热值低外,其他试验煤种均为烟煤。烟煤灰分和全水分含量适中,干燥无灰基挥发分质量分数变化范围为35.75%~39.21%,收到基水分质量分数变化范围为8.50%~14.80%,收到基灰分质量分数变化范围为7.38%~17.00%,收到基硫质量分数变化范围为0.37%~1.37%,低位发热量变化范围为22.84~23.93 MJ/kg。常用烟煤的收到基硫质量分数变化范围较宽,将对炉膛的水冷壁近壁面气氛带来重要影响。

表1 试验煤质特性分析Tab.1 Quality analysis of coal tested

2 试验结果与分析

2.1 基础数据分析

在正式调整前先进行基准工况试验,试验负荷为1 000 MW,煤种为国燃混煤C1、褐煤C2和金庄优煤C3的掺烧混煤,配风方式为均等配风,BAGP风门全开,下两层UAGP风门开度为60%,上两层UAGP风门开度为50%,测试超超临界二次再热锅炉水冷壁近壁面烟气成分、炉膛烟气温度分布及水冷壁壁温等参数。结果表明,F层燃烧器与BAGP之间的还原性气氛较强,φ(CO)最高达到9.71%,φ(H2S)最高达到102×10-5,φ(O2)低于0.2%,测试现场区域有强烈的刺激性臭鸡蛋气味,这说明该位置锅炉水冷壁管段面临着强烈的高温腐蚀风险。从炉膛烟气温度分布(见图2)分析,烟气温度属适中水平,最高烟气温度在1 200 ℃左右,位于标高36~46 m,其对水冷壁高温腐蚀的影响也属中性。水冷壁壁温测试结果表明,水冷壁最高壁温在485~495 ℃,主要分布在右侧墙居中位置的垂直水冷壁管壁位置,测点在炉外布置,水冷壁最高壁温比超超临界一次再热锅炉高30~40 K[13]。通过与某超超临界一次再热锅炉设计数据的比较(见表2)可知,超超临界二次再热锅炉水冷壁吸热量占炉膛吸热量的比例是下降的。这说明超超临界二次再热锅炉水冷壁壁温比超超临界一次再热锅炉高,与炉膛内水冷壁布置吸热比例的高低无关,其主要原因一方面是由于超超临界二次再热锅炉能效高、流经水冷壁的给水流量低,另一方面则是由于超超临界二次再热锅炉省煤器进、出口给水温度高,进而使得水冷壁的进口水温升高。研究[14]表明,H2S等腐蚀性介质的腐蚀性随着温度升高逐步增强,即温度每升高50 K,腐蚀程度将增加一倍。这也说明在同样的还原性气氛和φ(H2S)下,超超临界二次再热锅炉将比超超临界一次再热锅炉面临更高的水冷壁高温腐蚀风险。因此,为了预防超超临界二次再热锅炉水冷壁高温腐蚀,需要减弱水冷壁近壁面的还原性气氛,同时也要保证燃烧的均匀性以降低水冷壁的壁温峰值。

图2 不同炉膛高度的平均烟气温度分布

Fig.2 Distribution of average gas temperature along vertical direction of furnace

表2超超临界二次再热与超超临界一次再热锅炉炉膛吸热量设计值比较

Tab.2Comparisonofheatabsorptionbetweenultrasupercriticalboilerswithsingleordoublereheatcycles

名称一次再热锅炉吸热量/(GJ·h-1)一次再热锅炉吸热量占比/%二次再热锅炉吸热量/(GJ·h-1)二次再热锅炉吸热量占比/%过热蒸汽2 146.0026.25 52047.8一次再热蒸汽1 482.3018.11 23510.7二次再热蒸汽008967.8省煤器611.247.44924.3水冷壁3 959.3048.33 39729.4

2.2 运行O2体积分数的影响

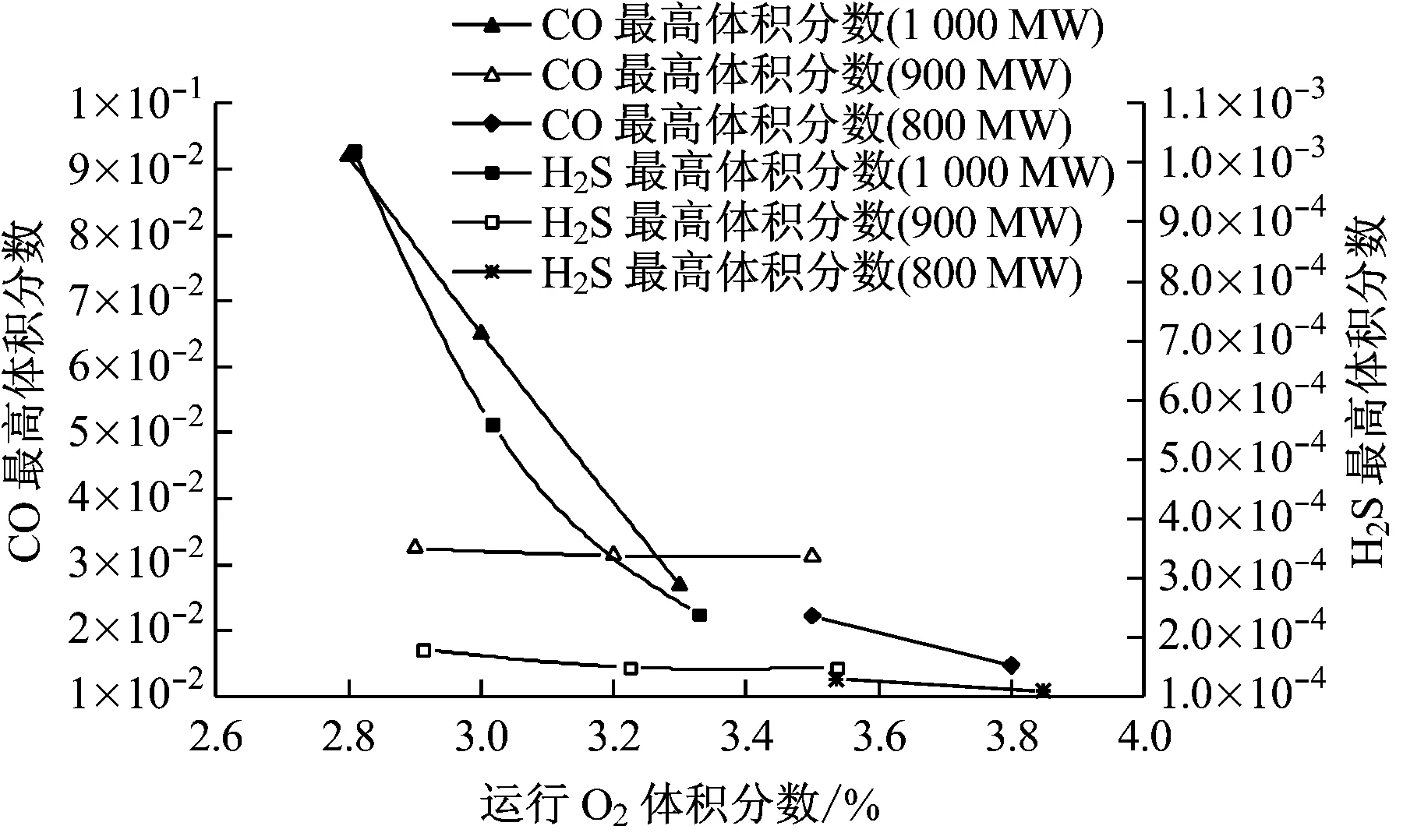

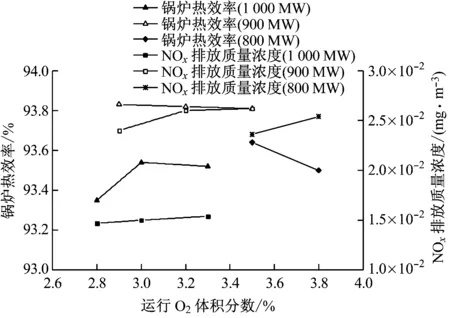

保持煤质、蒸汽及其他参数稳定,煤种为国燃混煤C1、褐煤C2和金庄优煤C3的掺烧混煤,在1 000 MW、900 MW和800 MW负荷下分别进行变运行O2体积分数试验,得到了水冷壁近壁面烟气成分、锅炉热效率和NOx排放质量浓度(见图3和图4)。NOx排放质量浓度在脱硝系统进口截面通过等面积网格法测得,按照惯例再修正到φ(O2)=6%条件下进行比较。

从图3可以看出,不同负荷下炉膛出口运行O2

图3 运行O2体积分数对水冷壁近壁面烟气成分的影响

Fig.3 Influence of oxygen concentration on flue gas components near water wall

图4 运行O2体积分数对锅炉热效率和NOx排放质量浓度的影响

Fig.4 Influence of oxygen concentration on boiler efficiency and NOxemission

体积分数对水冷壁近壁面还原性气氛的影响效果不同。1 000 MW负荷下,随着运行O2体积分数的升高,水冷壁近壁面还原性气氛明显减弱,φ(H2S)大幅下降,改善水冷壁的高温腐蚀环境效果显著,实测得出的φ(H2S)与φ(CO)存在正相关性,这与文献[9]的结果相吻合。随着负荷的降低,锅炉燃煤量减小,运行O2体积分数逐渐升高,NOx排放质量浓度升高,水冷壁近壁面的还原性气氛逐渐减弱,H2S最高体积分数下降到200×10-6以下,单一负荷下运行O2体积分数对水冷壁近壁面还原性气氛的影响不再敏感。900 MW负荷下,运行O2体积分数从2.9%升高到3.5%,H2S最高体积分数从178×10-6下降到146×10-6;800 MW负荷下,运行O2体积分数从3.5%升高到3.8%,H2S最高体积分数从126×10-6下降到110×10-6。因此,从水冷壁近壁面的还原性气氛来看,负荷降低,超超临界二次再热锅炉水冷壁高温腐蚀风险明显降低。若能保证1 000 MW负荷下水冷壁还原性气氛处于较弱水平,就可使锅炉在较宽负荷范围内的高温腐蚀风险显著降低。

由图4可知,1 000 MW负荷下锅炉热效率随运行O2体积分数的升高呈先升后降的趋势,运行O2体积分数为3.0%时,锅炉热效率达到最高;NOx排放质量浓度随运行O2体积分数的升高虽有升高,但都在可控范围之内。

综合考虑,在1 000 MW、900 MW和800 MW负荷下,建议运行O2体积分数分别控制在3.0%、3.2%和3.5%左右。

2.3 煤粉细度的影响

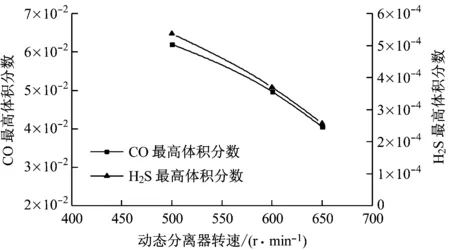

通过改变磨煤机动态分离器转速来调节煤粉细度,动态分离器转速越高,煤粉细度越小。保持负荷为1 000 MW,煤种为国燃混煤C1和神混煤C4的掺烧混煤,运行O2体积分数在3.0%左右,动态分离器转速分别为500 r/min、600 r/min和650 r/min。

煤粉细度对水冷壁近壁面烟气成分的影响如图5所示。由图5可知,随着动态分离器转速的升高,煤粉细度逐渐变小,水冷壁近壁面还原性气氛逐渐减弱,φ(H2S)也相应下降,H2S最高体积分数从动态分离器转速为500 r/min时的537×10-6下降到动态分离器转速为650 r/min时的257×10-6,锅炉高温腐蚀风险明显降低。其主要原因是煤粉变细后,其接触比表面积增加,焦炭粒子比较容易燃尽,火焰相对缩短,燃尽时所需要的总O2体积分数降低,这样在大量细小的煤粉粒子周围缺氧的状况得到改善。另一方面,由于大颗粒煤粉动量大,冲刷水冷壁时会破坏管道表面的氧化层,造成表面磨损,从而加剧腐蚀,当煤粉变细后,运动到水冷壁附近的未燃尽炭粒子粒径逐渐减小,飞灰含碳质量分数下降,从而减轻对水冷壁的冲刷和磨损,同时水冷壁附近的焦炭粒子燃烧强度减弱,进一步减弱了还原性气氛。因此,总体上煤粉变细有助于超超临界二次再热锅炉水冷壁高温腐蚀预防。

图5 动态分离器转速对水冷壁近壁面烟气成分的影响

Fig.5 Influence of dynamic classifier's rotation speed on flue gas components near water wall

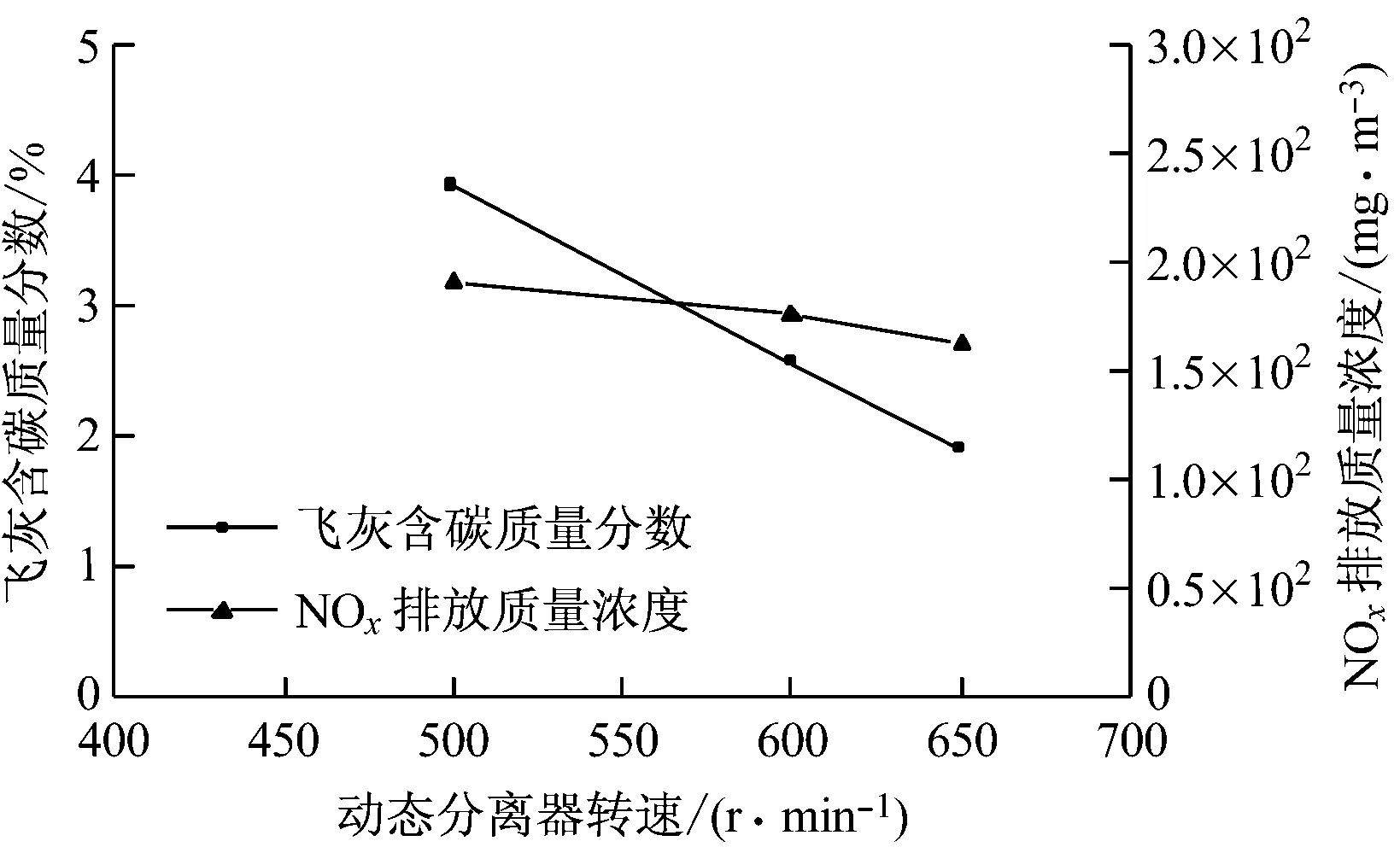

煤粉细度对飞灰含碳质量分数和NOx排放质量浓度的影响如图6所示。如前所述,煤粉变细后,焦炭粒子的燃尽效果变好,飞灰含碳质量分数逐渐下降。NOx排放质量浓度随煤粉细度的减小而下降,这也与文献[15]中细煤粉有助于抑制NOx生成的结论一致。

图6 动态分离器转速对NOx排放质量浓度和飞灰含碳质量分数的影响

Fig.6 Influence of dynamic classifier's rotation speed on NOxemission and carbon content in fly ash

2.4 煤种的影响

变煤种试验是为了研究入炉煤硫质量分数对水冷壁高温腐蚀的影响。2个试验工况如下:工况1是煤种C1、C2、C3以质量比例2∶1∶2混合,工况2为煤种C1、C2、C4以质量比例2∶1∶2混合。2个工况平均收到基硫质量分数从1.09%下降至0.69%,保持锅炉运行方式基本一致,负荷均为1 000 MW。不同入炉煤收到基硫质量分数见表3。

表3 变煤种试验数据Tab.3 Test results obtained with different combinations of coal

从表1和表3可以看出,工况1由于掺烧了金庄优煤C3,入炉煤平均硫质量分数升高。从工况2到工况1,随着入炉煤硫质量分数的升高,水冷壁近壁面CO和H2S最高体积分数均升高,飞灰含碳质量分数略微升高,脱硝系统进口NOx排放质量浓度则小幅下降。H2S最高体积分数升高是由于入炉煤硫质量分数升高,另外也可能与金庄优煤中灰分质量分数略高、黄铁矿硫质量分数较高有关。黄铁矿煤种较难磨制,因此较难燃尽。未燃尽的含黄铁矿硫煤粉粒子在运动到水冷壁附近时继续燃烧消耗大量氧气,进而使得水冷壁近壁面的还原性气氛进一步增强,同时也增加了对水冷壁的冲刷和磨损。此外,煤粉粒子燃烧时,在高温火焰核心区强还原性气氛下,黄铁矿硫主要以H2S和硫单质的形式释放出来,使得水冷壁面临着巨大的高温腐蚀风险。因此,应尽量减少类似金庄优煤等含较多黄铁矿硫煤种的掺烧量。

2.5 一次风量的影响

为确定一次风量对炉内燃烧的影响,在1 000 MW负荷下进行了变一次风量试验。试验过程中保持煤质、蒸汽及其他参数不变,煤种为国燃混煤C1和神混煤C4的掺烧混煤,2个试验工况一次风母管风压(以下简称一次风压)分别为10.9 kPa和10.5 kPa,磨煤机进口平均一次风量分别为142.6 t/h和135.8 t/h,试验数据见表4。

表4变一次风量试验数据

Tab.4Testresultsobtainedatdifferentflowratesofprimaryair

参数变一次风量工况1变一次风量工况2一次风压/kPa10.910.5一次风量/(t·h-1)142.6135.8CO最高体积分数481×10-4710×10-4H2S最高体积分数362×10-6598×10-6空气预热器出口φ(CO) 255×10-6338×10-6飞灰含碳质量分数/%2.092.44脱硝系统进口NOx排放质量浓度/(mg·m-3)197241磨煤机总功耗/kW2 3712 505一次/二次再热汽温/℃599.9/611.2600.2/605.7

试验结果表明,磨煤机进口平均一次风量从142.6 t/h减小到135.8 t/h时,一次风压从10.9 kPa降低到10.5 kPa,水冷壁近壁面CO和H2S最高体积分数大幅升高,飞灰含碳质量分数和空气预热器出口φ(CO)略有升高,脱硝系统进口NOx排放质量浓度上升。这主要与超超临界二次再热锅炉炉内燃烧组织有关。在该燃烧系统中,为了降低锅炉两侧的烟气温度偏差和防止水冷壁的高温腐蚀,采用了对冲同心正反切圆燃烧系统设计,一次风采用对冲布置以减小燃烧切圆。实际运行过程中采用这种设计有效地降低了锅炉两侧的烟气温度偏差,但也会产生其他问题。一次风量减小虽有助于降低煤粉着火点,但也会导致炉内扰动变弱,一次风没有足够的刚性射流到炉膛中央而提前被二次风卷吸偏转,锅炉燃尽效果较差,飞灰含碳质量分数升高,大量未燃尽的焦炭粒子在二次风的夹带下运动到水冷壁附近时继续燃烧,消耗大量氧气,从而造成水冷壁近壁面还原性气氛增强,φ(CO)和φ(H2S)大幅升高,进一步恶化了水冷壁的高温腐蚀。此外一次风量减小,磨煤机总功耗升高,二次再热汽温略有下降,这对机组的经济运行是不利的。而随着一次风量减小,脱硝系统进口NOx排放质量浓度升高,这也与煤粉着火点降低相吻合。

综上所述,对于采用一次风对角对冲方式的超超临界二次再热锅炉,一次风量不应大幅减小,1 000 MW负荷下磨煤机进口平均一次风量控制在142.6 t/h左右为宜。

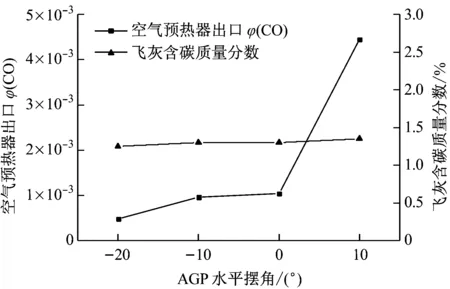

2.6 燃尽风(AGP)水平摆角的影响

在对冲同心正反切圆燃烧系统设计中,AGP水平摆角调整范围为-25°~+25°,通过合理调整AGP水平摆角可使进入燃烧器上部区域气流的旋转强度得到减弱乃至消除。试验过程中维持负荷为1 000 MW,保持锅炉运行方式基本不变,煤种为国燃混煤C1、褐煤C2和神混煤C4的掺烧混煤,调整各工况AGP水平摆角分别为反切20°(即-20°)、反切10°(即-10°)、对冲0°(即0°)和正切10°(即+10°)。AGP水平摆角对水冷壁近壁面烟气成分及NOx排放质量浓度的影响如图7所示,对飞灰含碳质量分数和空气预热器出口φ(CO)的影响如图8所示。

图7 AGP水平摆角对水冷壁近壁面烟气成分和NOx排放质量浓度的影响

Fig.7 Influence of AGP offset angel on flue gas components near water wall and NOxemission

由图7可知,随着AGP水平摆角从-20°、-10°、0°到+10°逐渐转变,水冷壁近壁面还原性气氛虽略有增强但总体上变化不大,φ(H2S)基本不变。由图8可知,在AGP水平摆角的转变过程中,飞灰含碳质量分数变化并不明显,但空气预热器出口φ(CO)的变化较大,水冷壁壁温偏差也在增大。当AGP水平摆角从反切逐步转为正切,空气预热器出口φ(CO)上升较大,尤其是AGP水平摆角转为正切后更为显著,其主要原因是随着消旋气流的弱化,炉内气流的扰动明显减弱,炉内燃烧变得不均衡,从而加剧了煤粉气流的不完全燃烧程度,造成化学不完全燃烧热损失大幅增加,降低了锅炉热效率。与此同时,炉内扰动的弱化及燃烧强度的减小也使得在AGP水平摆角从反切转为正切的过程中NOx排放质量浓度降低。

图8 AGP水平摆角对飞灰含碳质量分数和空气预热器出口 φ(CO)的影响

Fig.8 Influence of AGP offset angel on carbon content in fly ash and CO concentration at AH outlet

试验结果表明,AGP水平摆角为-20°时的消旋效果较为理想,能够较好地平衡炉内正切气流的旋转动量,使切圆保持在大小适度且居中的位置,实现相对理想的“风包火”燃烧过程,在一定程度上降低了焦炭粒子从火焰中离析逃逸到水冷壁附近继续燃烧的概率,减弱了水冷壁近壁面的还原性气氛,降低了φ(H2S)。

综上分析,AGP水平摆角控制在反切20°,消旋风与炉内切圆的匹配性最好,能更好地体现对冲同心正反切圆燃烧系统的设计思想。

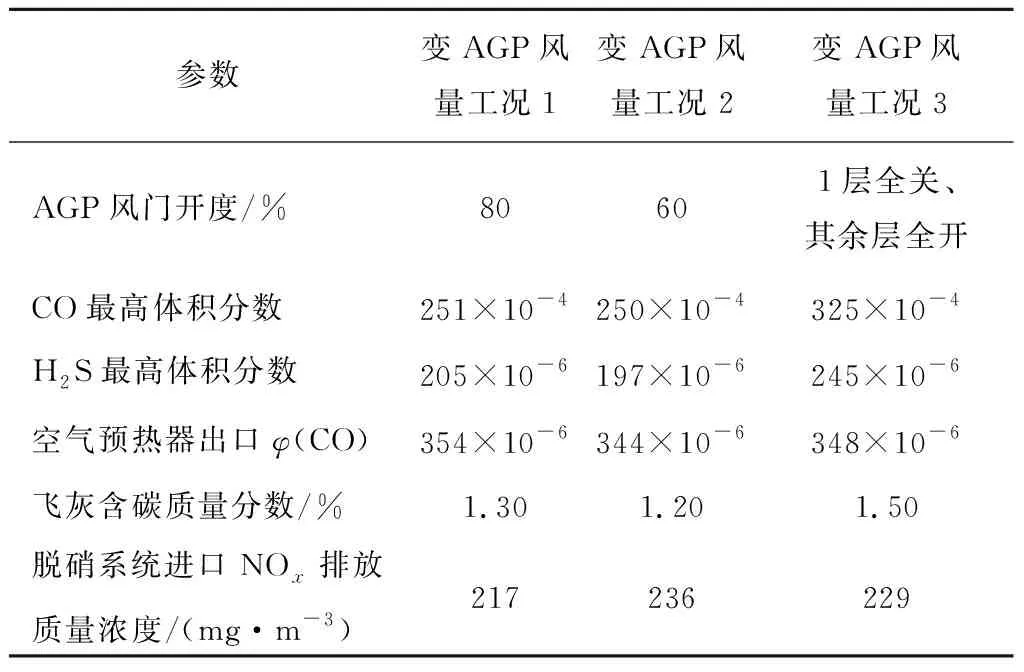

2.7 AGP风量的影响

保持负荷为1 000 MW,煤种为国燃混煤C1、褐煤C2和神混煤C4的掺烧混煤,控制运行O2体积分数为3.0%,保持其他参数基本不变,共进行3个工况调整试验,分别是AGP风门开度为80%、60%以及1层全关、其余层全开,AGP风门开度的改变以脱硝系统进口NOx排放质量浓度不超标且能够满足脱硝系统的运行要求为基础,试验结果见表5。

由表5可知,同步关小各层AGP风门开度比1层全关、其余层全开更有利于减弱水冷壁近壁面还原性气氛。同步关小各层AGP风门开度至80%,水冷壁近壁面CO最高体积分数为251×10-4,H2S最高体积分数为205×10-6,水冷壁高温腐蚀风险较低。继续同步关小各层AGP风门开度至60%,水冷壁近壁面还原性气氛的改善并不明显,但脱硝系统进口NOx排放质量浓度上升了近20 mg/m3。总体上,减小AGP风量有助于减弱水冷壁近壁面还原性气氛,因为AGP风量占总二次风量比例较大,在总风量一定的条件下,关小AGP风门开度,意味着大幅增加了主燃烧区域的燃烧空气,进而改善了水冷壁近壁面还原性气氛。而整体关小AGP风门开度比1层全关、其余层全开更有利,主要是因为每一层AGP均设置了同样的反切角度,从而增加了反切气流高度,使得每一层的AGP反切力量更均衡,反切更加有力,扰动也进一步增强,从而抑制了燃烧切圆的扩大,减少了未燃尽焦炭粒子运动到水冷壁附近继续燃烧的可能性,这也能从飞灰含碳质量分数降低的结果得到佐证。AGP风门整体关小到一定程度,水冷壁近壁面还原性气氛改善效果减弱,这可能与对冲同心正反切圆燃烧系统有关。由于一次风采用对冲设计,一次风中少量的焦炭粒子会离析逃逸到水冷壁附近继续燃烧,这是无法避免的,但可以通过合理组织燃烧方式使其对运行的危害降到最低程度。

表5 变AGP风量试验数据Tab.5 Test results at different flow rates of AGP air

综上所述,1 000 MW负荷下建议AGP风门开度设置在70%~80%。

2.8 偏置辅助风量的影响

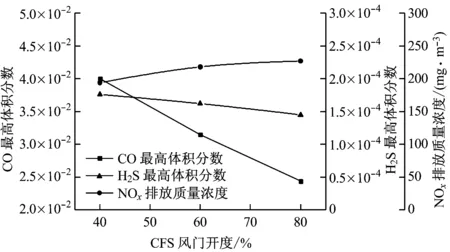

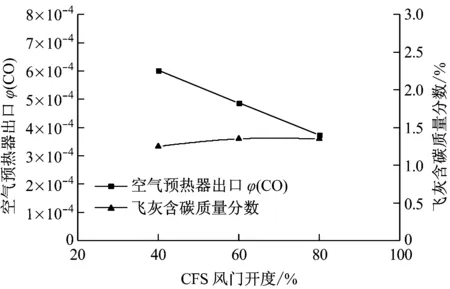

超超临界二次再热锅炉低 NOx切向燃烧系统采用预置水平偏角的偏置辅助风设计,包裹火球于炉膛中心区域,在燃烧区域上部及四周的水冷壁附近形成富空气区,达到防止炉内沾污、结渣和高温腐蚀的目的。试验过程中维持负荷为1 000 MW,煤种为褐煤C2和神混煤C4的掺烧混煤,调整CFS风门开度分别在40%、60%和80%。CFS风门开度对水冷壁近壁面烟气成分及NOx排放质量浓度的影响如图9所示,对飞灰含碳质量分数和空气预热器出口φ(CO)的影响如图10所示。

图9 CFS风量对水冷壁近壁面烟气成分和NOx排放质量浓度的影响

Fig.9 Influence of CFS air flow rate on flue gas components near water wall and NOxemisson

图10 CFS风量对飞灰含碳质量分数和空气预热器出口φ(CO)的影响

Fig.10 Influence of CFS air flow rate on carbon content in fly ash and CO concentration at AH outlet

由图9可知,CFS风量大小对水冷壁近壁面还原性气氛的改变作用显著。随着CFS风量的增大,水冷壁近壁面还原性气氛明显减弱,CFS风门开度从40%增大到80%,水冷壁近壁面CO最高体积分数从400×10-4降到244×10-4,H2S最高体积分数从176×10-6降到145×10-6。偏置辅助风采用预置水平偏角,安装过程中根据设计固定后不再调整,因此在实际运行中炉内气流的旋转动量取决于CFS风量,CFS风量越大,旋转动量越强,炉内扰动也更为剧烈,同时偏置辅助风又处于一次风射流的外围,强大的偏置辅助风旋转动量将一次风气流紧紧地包裹在炉膛中央,“风包火”燃烧效果明显。CFS风门开度从40%增大到80%,NOx排放质量浓度从194 mg/m3升高到227 mg/m3,空气预热器出口φ(CO)从602×10-6降到374×10-6,说明增大CFS风量改善了炉内燃烧,强化了主燃烧区域的燃烧,同时也因为早期O2体积分数的升高和燃烧温度的提升增加了燃料型NOx的生成量。

综上所述,合适的CFS风量可以实现燃烧器的设计目标,即有保护水冷壁免受高温腐蚀风险的作用。1 000 MW负荷下建议CFS风门开度置于80%左右。

3 结 论

(1)在相同的炉内还原性气氛下,由于超超临界二次再热锅炉的水冷壁壁温高,比超超临界一次再热锅炉面临的水冷壁高温腐蚀风险更高,因此要保证其燃烧均匀性以降低水冷壁壁温峰值,从而降低水冷壁高温腐蚀风险。

(2)对于配高级复合空气分级低 NOx切向燃烧系统的超超临界二次再热锅炉,主要在900 MW负荷以上面临着水冷壁高温腐蚀风险,但这种风险可以通过调整运行方式得到改善和控制。提高运行O2体积分数是减弱水冷壁近壁面还原性气氛的主要手段。900 MW负荷以下时,由于运行O2体积分数升高,水冷壁近壁面还原性气氛有较大改善,H2S最高体积分数不高于200×10-6,水冷壁高温腐蚀风险较低。

(3)减小煤粉细度可使水冷壁近壁面还原性气氛明显减弱,φ(H2S)显著降低。

(4)偏置辅助风将火球包裹于炉膛中心区域,设置较大的CFS风门开度可在燃烧区域上部及四周的水冷壁附近形成富空气区,达到防止炉内沾污、结渣和高温腐蚀的目的。

(5)随着入炉煤硫质量分数的升高,水冷壁近壁面CO和H2S最高体积分数均升高,不利于水冷壁高温腐蚀的预防,实际运行中应减少高硫质量分数煤种的掺烧量。

(6)对于采用一次风对冲方式的配高级复合空气分级低 NOx切向燃烧系统,一次风压不应大幅降低,一次风应保持合理的刚性。

(7)在AGP水平摆角从反切到正切的转变过程中,水冷壁近壁面还原性气氛虽略微增强但总体上变化并不大。AGP水平摆角置于反切20°时的消旋效果相对较好,可更好地平衡炉内正切气流的旋转动量,使切圆保持在大小适度且居中的位置,实现较理想的“风包火”燃烧过程。

(8)减小AGP风量有助于减弱水冷壁近壁面还原性气氛,但同步关小各层AGP风门开度比1层全关、其余层全开更有利,AGP风量减小到一定程度,水冷壁近壁面还原性气氛的减弱效果不再显著。